制备工艺对 Fe-Ag/Al2 O3催化剂的丙烯选择催化还原脱硝性能的影响

2021-12-14田凤国温妮妮苏亚欣

田凤国,杨 溪,温妮妮,苏亚欣

(东华大学 环境学院,上海 201620)

机动车尾气是大气污染物NOx的主要来源之一。随着稀薄燃烧发动机的应用,尾气中过剩的O2使得传统的以Pt-Rh 或Pd-Rh 为活性组分的三效催化剂的脱硝方法失效[1]。鉴于Ag/Al2O3系催化剂具有较好的选择性催化碳氢燃料还原NO(SCR-HC)的能力,诸多学者先后从不角度展开了较为深入的研究,如银负载量[2,3]、Al2O3载体材料[4]、预处理[5]、助剂修饰[6−9]、还原能力氢气强化[9− 13]等,以期获得性能良好的HC-SCR 银基催化剂。研究发现,Ag 基催化剂催化HC 还原NO 的抗水抗硫能力仍有待提高[14]。More 等[15]尝试用Mg 对Ag/Al2O3催化剂进行改性,发现Mg 可以提高Ag/Al2O3抗SO2的能力。但是,H2O 的负面影响依然存在。350 ℃时,9%水蒸气的加入使NO 的转化率降低了40%,还原剂C3H6转化率降低了10%,耐水性能有待提升。

近期研究显示,金属铁/氧化铁在温度高于800 ℃时能够高效催化低C1−3碳氢化合物还原NO 的反应[16−18]。以堇青石为载体,制备所得整体式负载型铁基催化剂5.5Fe/Al2O3/CM 在550 ℃以上可达到97%的NO HC-SCR 还原效率。铜铁双氧化物催化剂HC-SCR 反应温度进一步降低到350 ℃[19]。研究表明,Fe 催化剂还具有一定的抗SO2和H2O 的能力[20]。基于此,课题组用Fe 来修饰银基催化剂,测试结果显示在0.02% SO2+8%H2O 氛围下500 ℃时,7.2Fe/1.9Ag/20 Al2O3催 化C3H6还原NO 的脱硝效率不受影响,在6 h 连续实验中脱硝效率保持在90%,展示出了优良的综合性能与应用潜力[14]。

新型催化剂开发和应用和制备工艺紧密相关。More 等[6]试验显示,在溶胶-凝胶法制备Au-Ag/ Al2O3双金属氧化物催化剂时,两者引入顺序会影响到催化剂样品的脱硝效率。先银后金催化剂Au2AgAl 的效率为95%,先金后银催化剂2AgAuAl的效率则为91.5%,但是Au2AgAl 的稳定性小于2AgAuAl。Battiston 等[21]发现在利用FeCl3通过化学气相沉积法制备Fe/ZSM5 催化剂过程中,Fe 经历了丰富的物种历程。挥发过程中为单核孤立Fe 物种、洗涤时转变为双核Fe 配合物、焙烧时铁由B 酸位迁移至分子筛表面发生团聚。可通过调控焙烧条件抑制团聚的发生。文献[22]显示,对于CuSAPO-34 催化剂,离子交换样品的活性成分主要为Cu2+,而水热合成、浸渍样品的活性成分主要为Cu+。前者脱硝性能明显优于水热合成法、浸渍法,特别是在温度低于300 ℃时。显然,制备工艺会影响催化剂的比表面积、孔径分布、活性成分价态等。

前期研究[14]表明,Fe-Ag/Al2O3/催化剂展现出较好的综合HC-SCR 性能。在此基础上,本文将进一步研究不同代表性制备工艺对催化剂性能的影响,为实际应用提供参考依据。其中,所考察的负载方式包括物理混合法、直接浸渍法和溶胶-凝胶-浸渍法。

1 实验部分

1.1 催化剂的制备

采用三种方法制备Fe-Ag/Al2O3催化剂。

物理混合法:称取Al2O3溶胶50 g,于烘干箱烘干24 h 后取出,研磨至100 目左右粉末状;称取9H2O·Fe(NO3)3100 g,烘干48 h 至粉末状。随后,称 取AgNO31 g、Fe(NO3)3粉 末4 g 与Al2O3粉 末10 g 充分混合、研磨,然后置于马弗炉在空气气氛下于500 ℃温度焙烧5 h。制得粉末催化剂样品,记作GR-Fe/Ag/Al2O3。

直接浸渍法:首先,分别配制1 mol/L 的AgNO3和Fe(NO3)3溶液各250 mL。其次,将切割好的堇青石方块直接放入1 mol/L 的AgNO3溶液中浸渍10 h,烘箱110 ℃干燥10 h、马弗炉500 ℃煅烧5 h后称重,重复操作及至Ag 负载量至目标值,此时所得样品记为Ag/CM。文献[2− 5]表明,当Ag 负载量为2%时,催化剂的活性最好。为此,本文选择Ag 负载量约为2%。最后,将制得的Ag/CM 放入Fe(NO3)3溶液中进行浸渍,随后干燥焙烧,重复操作,直至Fe 负载量为8%。制得成型催化剂样品,记作DP-Fe/Ag/CM。

溶胶-凝胶-浸渍法:首先在堇青石上负载20%的Al2O3,获得Al2O3/CM 载体。然后采用分步浸渍法,先后在Al2O3/CM 载体负载大约2%的Ag、8%的 Fe,制得成型催化剂样品,记为DP-Fe/Ag/Al2O3/CM。

1.2 催化剂的表征

采用环境扫描电子显微镜(FEI,Quanta-250)对催化剂样品的表面或断面微区进行形貌分析。

采用18 kW 转靶X 射线衍射仪(型号D/max-2550VB+)定性和定量分析物相组成,电压40 kV,电流200 mA。主要考察Fe、Ag 和Al 元素的存在形态,不同负载量的催化剂样品谱图之间的差异。

采用N2低温物理吸附法,在低温(−196 ℃)用比表面积分析仪测得催化剂的吸附-脱附等温曲线。进而依据BET 方法计算得到催化剂的比表面积、依据BJH 方法计算催化剂总的脱附孔容、孔径及孔径分布。

将催化剂粉碎后放入立式石英管内固定床,管放置在程序升温加热炉内。进口处通过质量流量计精确控制通入体积分数5% H2+95% N2的混合气,总流量20 mL/min。程序升温由100 ℃至800 ℃,尾气通入气相色谱仪进行耗氢量检测,每15 ℃采样分析。基于此,利用H2-TPR 考查催化剂的还原能力。

1.3 催化剂的SCR-C3 H6反应

采用模拟烟气(φNO=0.05%、=0.5%、φO2=3%、=8%、=0.02%,N2为平衡气)进行试验,烟气总流量为2 L/min。对于DP-Fe/Ag/CM、DP-Fe/Ag/Al2O3/CM,取15 mm×15 mm×15 mm 方块尺寸的堇青石负载型催化剂,置于水平管中进行脱硝特性实验,GHSV=17800 h−1;对于GR-Fe/Ag/Al2O3,取0.4 g 研磨后粉末状催化剂,放入垂直布置的固定床微反应器中进行脱硝反应实验,GHSV=15000 h−1。采用程序升电加热。反应后的烟气组分通过烟气分析仪(德国RBR,ECOM-J2KN)在线检测。

2 结果与讨论

2.1 SCR-C3 H6脱硝特性

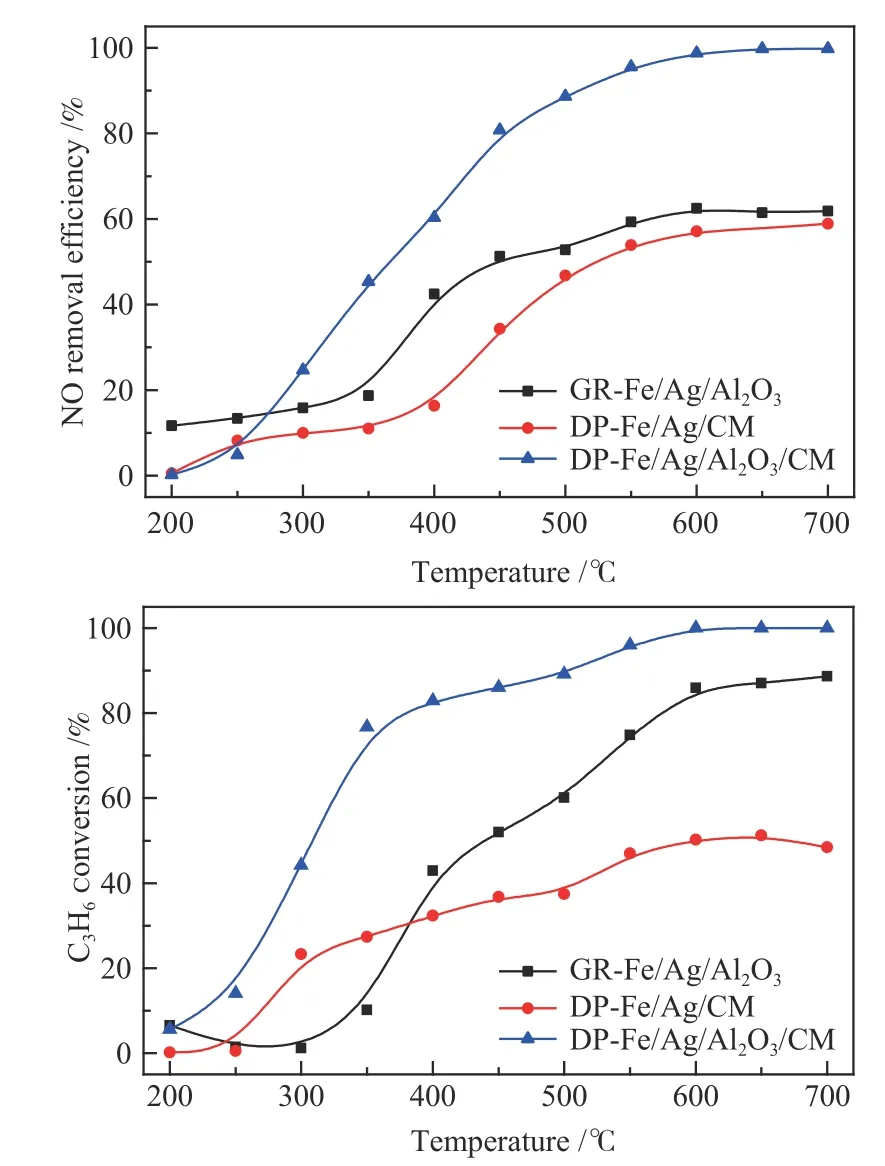

催化剂活性测试结果如图1 所示。整体而言,NO/C3H6转化率随温度上升而增加。对比分析表明,不同制备方式所得催化剂的活性存在较大差异。溶胶-凝胶-浸渍法制备的DP-Fe/Ag/Al2O3/CM催化剂呈现出最佳的脱硝活性。

图1 不同制备方式催化剂的活性Figure 1 Impacts of preparation methods on the performance of Fe-Ag/Al2 O3 catalyst in the selective catalytic reduction of NO with propene

对于溶胶-凝胶-浸渍法所制得DP-Fe/Ag/Al2O3/CM 催化剂,温度达到450 ℃以后,NO 脱除效率可达80%以上,C3H6的转化率最高可达100%。而物理研磨混合所得GR-Fe/Ag/Al2O3的NO 脱硝效率整体下降明显,具体特点为:温度低于350 ℃,NO 脱除效率不到20%;温度上升至400 ℃时,该效率略有上升,约为45%;于600 ℃处升至61.8%,随后基本不变。C3H6的转化率在300 ℃以下时不足5%,温度达到350 ℃后开始上升,700 ℃时达到88%。堇青石直接浸渍负载Fe-Ag 所得DP-Fe/Ag/CM 催化剂的脱硝效果最差;0−400 ℃时一直低于10%,400 ℃后开始增加,到500 ℃达到53.8%,随后缓慢增加;700 ℃最高达到58.8%。最高C3H6转化率为51%,出现在650 ℃附近。

结合本文后续多种表征结果初步分析认为,对于直接浸渍制得样品DP-Fe/Ag/CM,Fe、Ag 氧化物主要以块状晶体团聚于催化剂表面,分散程度较差,比表面积为最小,气固接触面积急剧缩小。Fe、Ag 之间没有相互作用,XRD 没有发现AgFeO2。受此影响,该组催化剂脱硝效率相应最低。物理研磨催化剂GR-Fe/Ag/Al2O3呈粉末状,比表面积最大。但是,由于缺少多孔载体,Fe、Ag交互作用受限,XRD 未能检测到AgFeO2,脱硝性能居中。而对于DP-Fe/Ag/Al2O3/CM,第一载体堇青石能够提供多孔Fe-Ag 相互作用表面、气固异相反应界面,第二载体Al2O3又能够促进Fe、Ag物相的DPFe/Ag/Al2O3/CM 分散。两个因素共同作用下,溶胶-凝胶-浸渍催化剂同时具有很高的比表面积和双金属氧化物活性成分[6,19],脱硝活性最好。

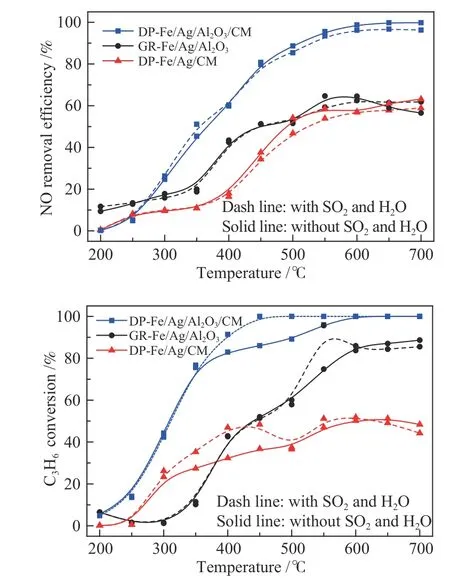

2.2 SO2和H2 O 的影响

发动机尾气中往往含有一定数量的水蒸气和SO2气体,会削弱催化剂的活性和寿命。为此,试验过程中向模拟烟气中添加0.02% SO2和8%水蒸气,来考察催化剂抗SO2与H2O 的能力。图2显示,这三种催化剂活性所受影响较小,负载型与非负载型Fe 基催化剂都具有较好的抗SO2和水蒸气的能力。

图2(a)显示,加入SO2和水蒸气后,GR-Fe/Ag/Al2O3物理研磨混合催化剂在低温段200−500 ℃的脱硝效率几乎保持不变,在550 ℃时略有上升(由59.3%增至64.6%),温度继续升高,NO 脱除效率略微有4%的下降。对于DP-Fe/Ag/CM 和DPFe/Ag/Al2O3/CM 浸渍催化剂,SO2和水蒸气的影响作用微弱。图2(b)展示了SO2和水蒸气对C3H6转化率的影响作用。对于GR-Fe/Ag/Al2O3,C3H6转化率几乎不受SO2及水蒸气的影响。仅在550 ℃时,C3H6转化率产生变化,可视为实验误差。加入SO2和水蒸气后,DP-Fe/Ag/CM 和DP-Fe/Ag/Al2O3/CM 于中温段内的C3H6转化率有所提高。其中,DP-Fe/Ag/Al2O3/CM 的C3H6转化率在450 ℃后稳定保持在100%。

图2 H2 O 和SO2对催化剂活性的影响Figure 2 Effect of H2 O and SO2 on the catalytic activity

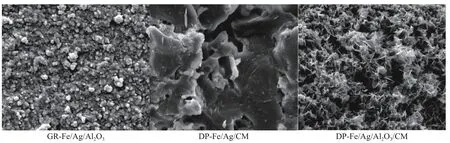

2.3 催化剂的表面形貌

制备方法不同,所得催化剂的表面孔结构和Fe-Ag 活性组分分布形态会有本质差异。图3 为GR-Fe/Ag/Al2O3、DP-Fe/Ag/CM 和DP-Fe/Ag/Al2O3/CM 表面形态的扫描电镜(SEM)照片。

图3 催化剂表面形貌的SEM 照片(×5000)Figure 3 SEM images of various catalysts prepared by different methods (5000×)

由图3 可以看出,物理研磨法制备的GRFe/Ag/Al2O3催化剂由粒径大小不一的球形颗粒堆积而成,这些颗粒物可能是Al2O3、Fe3O4,和(或者)Ag2O 晶体。堇青石直接负载Fe-Ag 的样品DP-Fe/Ag/CM 表面呈现堇青石原貌特征。表面有块状白色晶体,直径在1000 nm 以上,推测是Fe3O4或者Ag2O 晶体。由于堇青石表面无黏性,很难附着金属离子。涂敷Al2O3溶胶后,堇青石表面变得光滑,Al2O3进入到酸化处理后的孔道之中,且在外部表面形成了一层无定形氧化铝,金属离子更加容易附着其上。相应地,DP-Fe/Ag/Al2O3/CM 表面更加疏松多孔且表现出较好的规律性,活性成分Fe-Ag 的氧化物在载体表面均匀散布,形成了针状和片状的晶体。

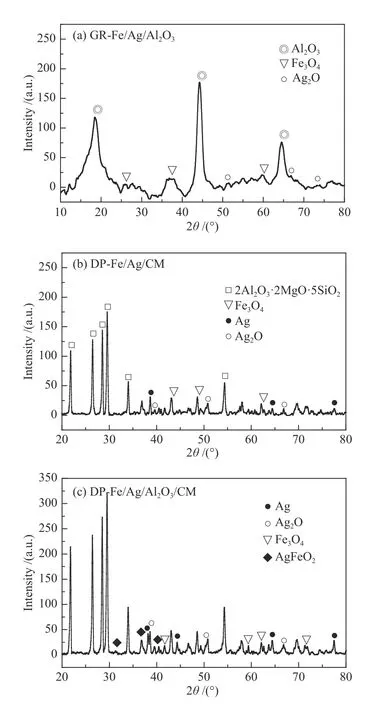

2.4 催化剂物相的XRD 谱图分析

图4 给出了上述三种催化剂样品的X 射线衍射分析结果。图4(a)表明,由于GR-Fe/Ag/Al2O3样品中Al2O3的质量比重占到了70%以上,在2θ=18.5°、44.3°和74.7°处有三个较强的γ-Al2O3的衍射特征峰。而Fe 和Ag 的氧化物所占比例相对较少。Fe3O4占载体Al2O3的20%,在2θ=25.8°、35.4°和59.8°出现较弱的Fe3O4的特征衍射峰。未发现Fe 单质的存在,Fe 元素经过煅烧后均形成了高价氧化物Fe3O4。在2θ=64.4°、77.6°存在微弱的Ag2O物相,Ag2O 的质量分数约占催化剂总质量的7%左右,明显小于载体Al2O3,还有一部分Ag+进入到Al2O3进入载体内部形成AgAlO2,所以观察到的Ag 物相相对较少。

图4 不同方法所制样品的XRD 谱图Figure 4 XRD patterns of various catalysts prepared by different methods

对 于DP-Fe/Ag/CM,在2θ=21.88°、26.56°、28.64°、29.64°处有四个很强的衍射峰,物相检索显示为堇青石主要成分2Al2O3·2MgO·5SiO2(JCPDS#85-1722)的特征峰。另外还发现了多个Fe/Ag 物相的衍射峰。在2θ=43.08°、48.6°、62.19°发现了Fe3O4的衍射特征峰。还在2θ=38.64°、64.36°、77.64°检索出单质Ag(PDF#04-0783)物相,说明在堇青石浸渍AgNO3溶液之后表面有Ag 镀膜出现。这与观察到的催化剂表面颜色变化现象一致,在未浸渍Fe(NO3)3溶液之前,催化剂呈现银色;而分步浸渍Fe(NO3)3溶液并煅烧之后,则呈现深浅不一的红褐色。此外还发现了较弱的Ag2O 的特征峰,分别在2θ=38.6°、50.4°、66.7°处出现三个衍射峰,具体见图4(b)。

对于溶胶-凝胶-浸渍法制备的DP-Fe/Ag/Al2O3/CM 催化剂,其XRD 谱图如图4(c)所示。XRD 结果显示了Ag 和AgO2对应的强衍射峰,以及Fe3O4(PDF#79-0416)物种。此外,还发现了明显的AgFeO2(PDF#25-0765)物种的特征峰(2θ=28.8°、37°、40.6°)。这说明银、铁离子除了以各自物相独立存在之外,两者还交互作用,形成了Fe/Ag 双金属化合物。Ag2O 为催化还原NO 反应提供体相活性位,催化剂表面的Fe3+离子则提供表面活性位,两者共同作用增强了催化剂活性。同时,Fe3+作为反应活性位时有较好的抗水蒸气和SO2的能力。在水蒸气和SO2氛围下,催化剂依然能够保持良好的活性。

2.5 N2吸附-脱附特性

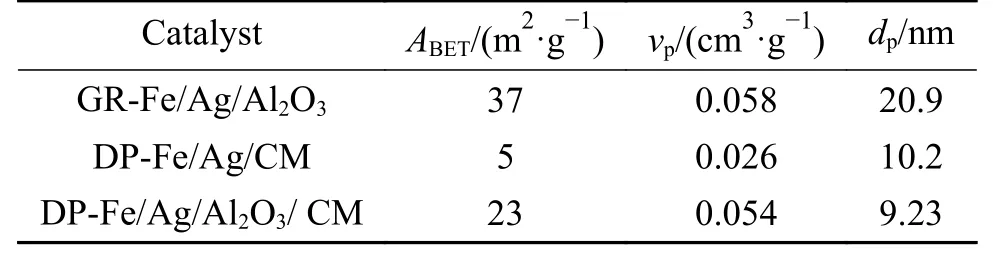

针对三种不同制备方式所得样品GR-Fe/Ag/Al2O3、DP-Fe/Ag/CM、DP-Fe/Ag/Al2O3/CM 分别作了低温N2吸附-脱附测试。表1 中BET 比表面积数据显示,三组的比表面积大小顺序为:GR-Fe/Ag/Al2O3>DP-Fe/Ag/Al2O3/CM >DP-Fe/Ag/CM。使用物理方法研磨混合的样品GR-Fe/Ag/Al2O3的BET 比表面积最大(37 m2/g),这可能是因为催化剂本身为粉末状,烘干脱水并高温煅烧后的氧化铁粉末也具有较大的比表面积,平均孔容为0.058 cm3/g,平均孔径为20.9 nm。而堇青石直接负载Fe-Ag 的催化剂DP-Fe/Ag/CM 的BET 比表面积最小,仅为5 m2/g。SEM 测量显示,对于直接浸渍制备的催化剂样品,所负载氧化物分散度较差,多为块状白色晶体,比表面积大幅下降。而对于溶胶-凝胶-浸渍法制备所得催化剂Fe-Ag/Al2O3/CM,第二载体Al2O3具有较好的分散作用,催化剂表面疏松多孔,比表面积高达23 m2/g,仅次于物理研磨所得催化剂样品。

表1 催化剂的微孔隙特性Table 1 Textural properties of various catalysts

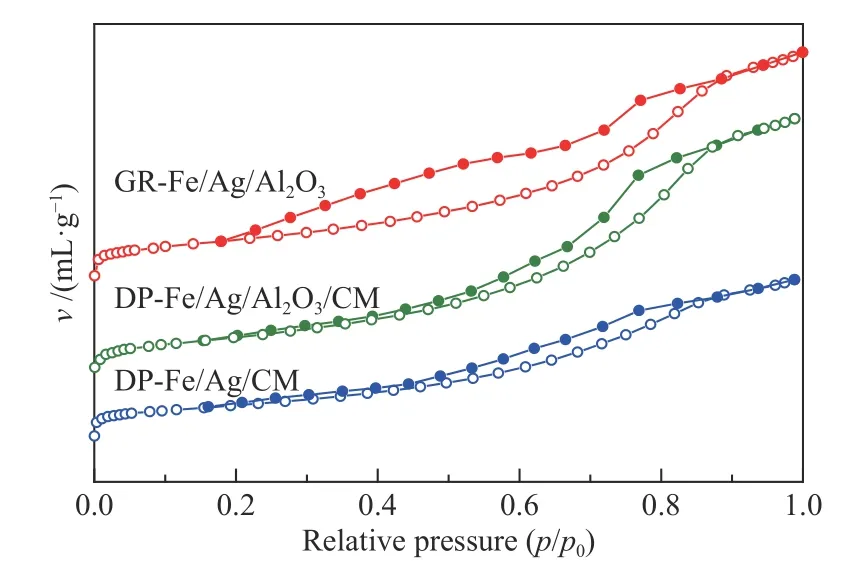

图5 中的N2吸附-脱附曲线表明,三组曲线属于第Ⅳ类等温线类型,这表明GR-Fe/Ag/Al2O3、DP-Fe/Ag/Al2O3/CM、DP-Fe/Ag/CM 为典型的介孔材料。三种材料在中间段出现的H1 型回滞环的位置有所差异。在高p/p0区,吸附和脱附曲线仍然有上升趋势,表明它们表面有部分较大的孔结构存在。

图5 催化剂的N2吸附-脱附等温曲线Figure 5 N2 adsorption/desorption isotherms of various catalysts

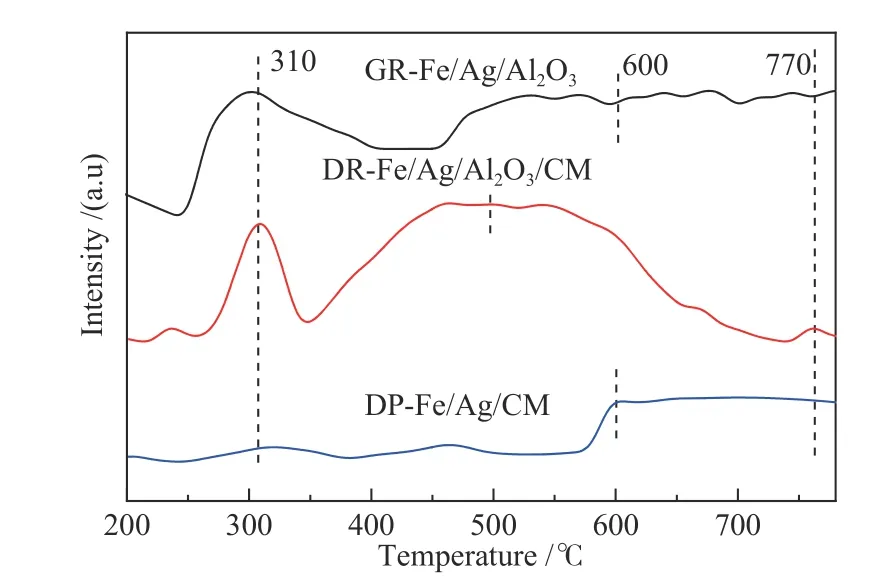

2.6 H2-TPR 还原特性

图6 中H2-TPR 曲线很好地反映出了三组催化剂的还原性能。GR-Fe/Ag/Al2O3在300 ℃左右时出现一个面积较大的还原峰,400−450 ℃耗氢量减少。温度继续上升至500 ℃再次出现一个还原峰,此后的H2-TPR 曲线出现多个不稳定的波动。Riedel 等[23]认为,只有在负载型铁的H2-TPR 实验中,铁氧化物才遵循Fe3O4→FeO→Fe 的还原顺序,而GR-Fe/Ag/Al2O3由Fe(NO3)3和AgNO3以及Al2O3粉末直接混合而成,故此段波动的还原峰有可能是Ag2O 的还原所致。

图6 催化剂样品的H2-TPR 谱图Figure 6 H2-TPR profiles of various catalysts

对于DP-Fe/Ag/CM,温度低于600 ℃时,曲线较为平坦。温度高于600 ℃后,才具有较为稳定的耗氢量。分析认为,在无载体Al2O3参与的情况下,Fe、Ag 没有发生相互作用,各自氧化物以块状晶体的形式团聚在催化剂表面,活性成分分散度明显不够,还原性能很弱。

DP-Fe/Ag/Al2O3/CM 样品表现出很好的还原能力,同时存在两个高强度还原峰:250−350 ℃的尖峰和350−650 ℃的一个面积很大的还原峰。这表明负载了Fe-Ag 的催化剂在410 ℃以上时具有很强的还原性能。相对于其他物理研磨法、直接浸渍法,只有溶胶-凝胶-浸渍法所制得催化剂样品含有银铁双金属氧化物活性成分。受此影响,DPFe/Ag/Al2O3/CM 高温还原峰向低温方向偏移至500 ℃左右。

3 结论

以Ag 为基本离子,Fe 作为修饰,考察了Fe-Ag的负载方式对催化剂脱硝效率的影响,随后结合低温N2吸附-脱附、SEM、XRD、H2-TPR 等表征,分析了Fe-Ag 负载方式对催化剂表面孔结构、还原性能、物相形态产生的变化,进而展开了相关机理分析。

选取了三种具有代表性的负载方式,即物理研磨法、直接浸渍法和溶胶-凝胶-浸渍法。结果表明,三组催化剂都具有很好的抗水蒸气和SO2的能力。溶胶-凝胶-浸渍法制备的催化剂的脱硝效率最高,物理研磨法次之,直接浸渍法最低。机理分析认为,比表面积和铁银协同作用是影响催化剂活性的重要因素。当采用溶胶-凝胶-浸渍法时,堇青石与Al2O3共同作用,催化剂其表面疏松多孔,具有很高的比表面积。这也促进了Fe3+和Ag+附着在载体表面,形成了AgFeO2,还原特性最好。物理研磨法制得催化剂样品比表面积最大,但是没有铁银协同作用,脱硝能居中。对于直接浸渍法,所得样品不仅比表面积最小,而且也没有铁银协同作用,NO 转化率最低。