沉淀剂对体相加氢催化剂物化性质和活性的影响

2021-12-14徐学军王海涛王丽华王继锋

徐学军,李 娟,王海涛,王丽华,王继锋

(中国石化大连石油化工研究院,辽宁 大连 116045)

当前市场面临柴油低硫化的发展趋势,对此最有效的手段就是在柴油加氢精制中使用高活性的催化剂。体相催化剂具有优异的加氢脱硫、加氢脱氮和芳烃饱和活性,其加氢活性为常规加氢精制催化剂的2~3倍。2001年Albemarle等公司合作开发了Nebula体相催化剂并成功进行了工业应用[1-2],国内的中国石化大连(抚顺)石油化工研究院(FRIPP)、中国石化石油化工科学研究院、大庆化工研究中心等研究单位[3-5]也开展了大量体相催化剂研发工作。采用高活性的体相催化剂,炼油企业无需提高反应苛刻度就可以实现产品质量升级,FRIPP研制的FTX体相催化剂,已在多家炼油企业实现了应用[6-8]。在加工处理较重原料油时,无需改造装置即可实现在缓和的反应条件下生产满足国Ⅵ标准的超低硫柴油产品,获得了良好的经济效益。

与常规加氢精制催化剂相比,体相催化剂的孔体积和比表面积较小、堆密度偏大和价格较高,限制了其在其他更重的油品加氢处理中的应用。目前,体相催化剂的研究主要集中在优化催化剂物化性质[9-11]、提高原料适应性、降低制备成本、拓宽应用范围等方面,尤其是改善体相催化剂孔结构,可提高催化剂活性中心利用率,进一步提升其加氢活性。体相催化剂通常采用共沉淀方法制备,反应温度、反应体系pH、不同的沉淀剂等反应条件均会对体相催化剂物化性质和加氢活性产生影响。本研究分别选用NH3·H2O,NaOH,Na2CO3以及不同配比NaOH和Na2CO3的混合液作为沉淀剂,考察不同沉淀剂对体相催化剂物化性质和活性的影响。

1 实 验

1.1 原料与试剂

氧化钼,工业一级品,中国石化催化剂分公司抚顺催化剂厂生产;钨酸钠、氯化镍、氢氧化钠、碳酸钠、氯化铝、硅酸钠,分析纯,国药集团化学试剂有限公司生产;氨水,分析纯,天津大茂化学试剂厂生产;SB粉(一种拟薄水铝石粉体),扬州中天利新材料股份有限公司生产。

1.2 体相催化剂制备

配制Ni-Al-Si酸性溶液、钨酸钠溶液和碱性沉淀剂溶液;将3种溶液在特定温度、特定pH下进行共沉淀反应,获得Ni-W活性金属沉淀;对Ni-W活性金属沉淀打浆并加入氧化钼,过滤后干燥处理得到Ni-W-Mo活性金属沉淀;在Ni-W-Mo活性金属沉淀中加入一定量的SB粉,进行挤条成形、固化、水洗、干燥和焙烧后得到体相催化剂,水洗后要求催化剂钠质量分数小于0.1%。

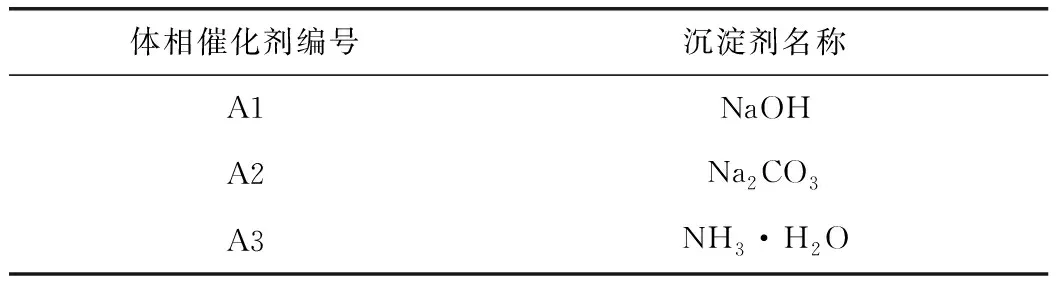

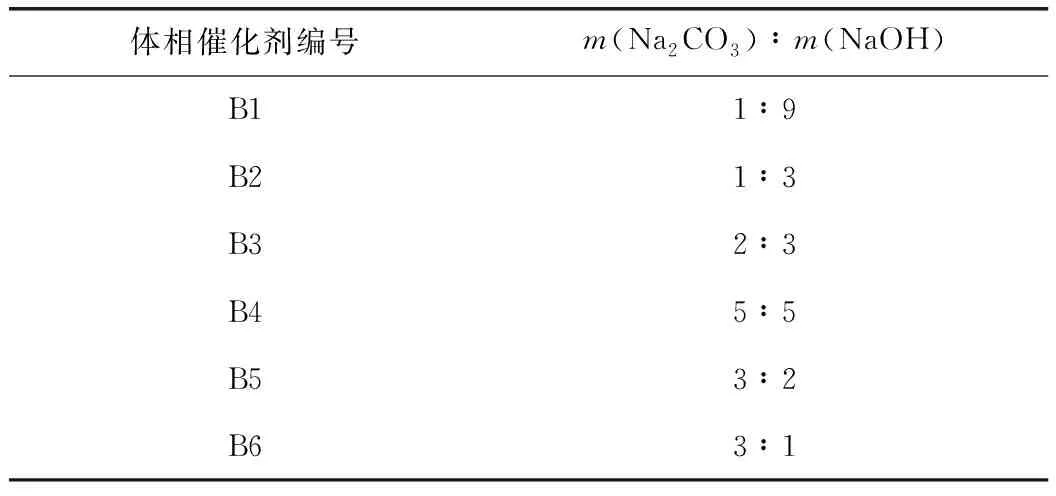

首先对单一沉淀剂的性能进行考察,并在后续试验中对Na2CO3和NaOH混合沉淀剂配比进行考察。制备试验中分别获得体相催化剂A系列3个样品和B系列6个样品,具体催化剂编号与沉淀剂组成如表1和表2所示。

表1 A系列体相催化剂及其单一沉淀剂

表2 B系列体相催化剂及其混合沉淀剂配比

1.3 体相催化剂表征

采用ASAP-2405型氮吸附仪以N2吸附-脱附法测定催化剂的比表面积、孔体积和孔径分布;采用日本理光公司生产的D/MAX-2500 X射线衍射(XRD)仪测定催化剂的XRD图谱;采用大连智能试验机厂生产的ZQJ-2智能颗粒强度试验机对催化剂压碎强度进行测定;采用JSM-7500F电子扫描显微镜(SEM)对催化剂微观形貌进行表征;采用JSM-2100电子透射显微镜(TEM)对硫化后催化剂活性中心的微观结构进行观察;采用岛津公司生产的1720H电子探针显微分析仪分析催化剂固体表面活性金属分布情况。

1.4 体相催化剂活性评价

催化剂活性评价试验在200 mL固定床小型加氢装置上进行,催化剂装填量为60 mL。试验原料油为某炼油厂混合柴油,其中直馏柴油、催化裂化柴油、焦化柴油的质量分数分别为42%,26%,32%。

2 结果与讨论

2.1 沉淀剂种类对体相催化剂物化性质的影响

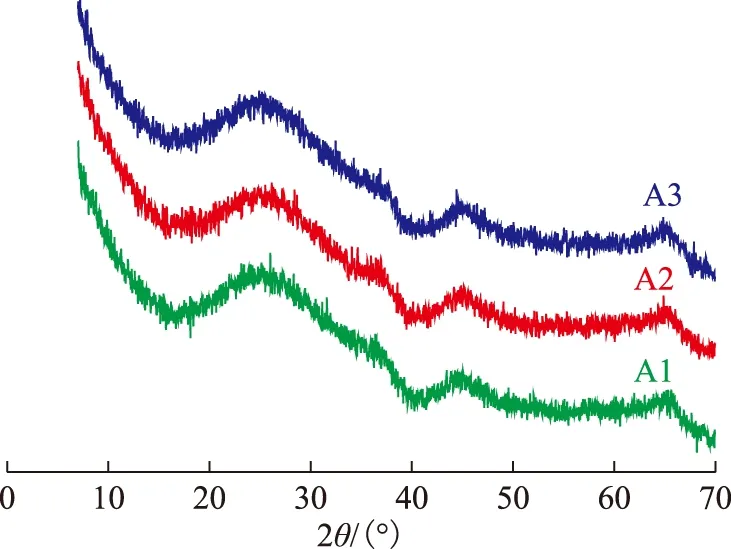

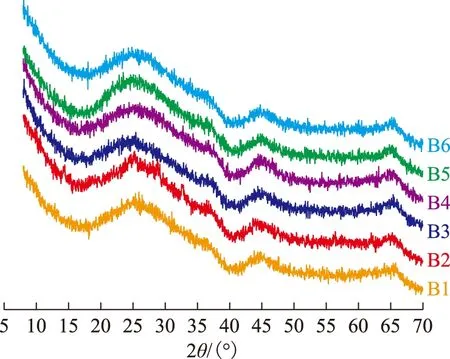

2.1.1 XRD表征不同沉淀剂制备的体相催化剂的XRD图谱如图1所示。由图1可见,沉淀剂种类对催化剂的晶型无影响,不同沉淀剂制备的催化剂的衍射特征峰保持高度一致,均为无定形态的漫射峰,表明上述不同种类沉淀剂制备的催化剂均不存在结晶态物质。

图1 不同沉淀剂制备的体相催化剂的XRD图谱

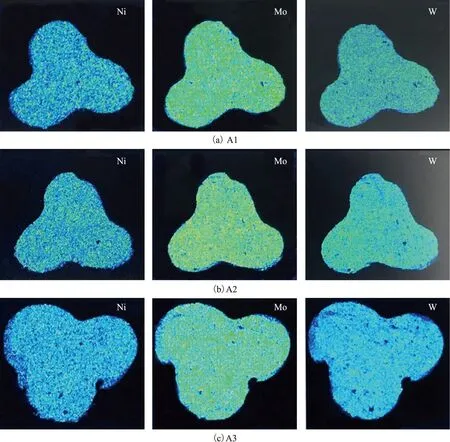

2.1.2 电子探针分析作为微区分析的有效手段,电子探针面分析可以得到催化剂截面区域内某元素的分布情况。对体相催化剂A1,A2,A3进行电子探针面分析,3种体相催化剂不同元素的面扫结果如图2所示。由图2可见,3种催化剂的活性金属元素W,Mo,Ni在面扫区域均无浓度差异,表明各元素在催化剂内均匀分散,没有活性金属聚集现象发生。

图2 不同沉淀剂制备的体相催化剂的电子探针面分析结果

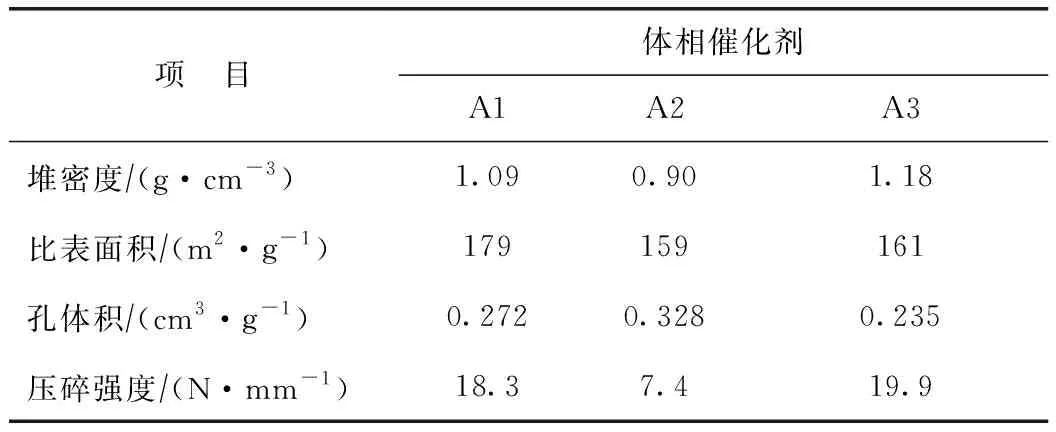

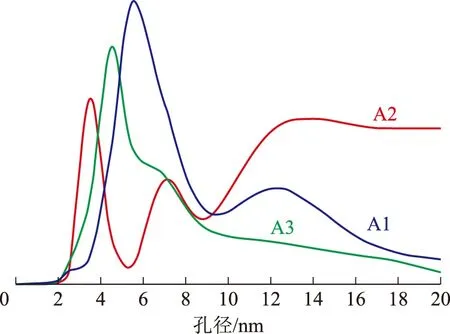

2.1.3 物化性质分析分析3种不同沉淀剂制备的体相催化剂的物化性质和孔径分布,如表3和图3所示。结果表明:对比Na2CO3和NaOH作为沉淀剂的情况,前者作为沉淀剂的催化剂A2孔体积明显大于后者作为沉淀剂的催化剂A1,但比表面积、堆密度和压碎强度均是A1大于A2;A1孔径大小均一,最可几孔径为5.5 nm,而A2的孔径大小分布不均,且存在一些无法利用的大孔结构;以NH3·H2O为沉淀剂的体相催化剂A3,孔体积最小,堆密度最大,压碎强度最好。原因主要是:体相催化剂采用共沉淀法一次合成,共沉淀反应中形成的物料结构主要决定了体相催化剂挤条成形后的孔结构和其他物化性质。当采用NaOH为沉淀剂时,共沉淀反应形成物料的孔结构适宜且压碎强度良好;当采用Na2CO3为沉淀剂时,共沉淀反应中同时生成大量CO2气体,并迅速聚集形成气泡,甚至造成反应体系中的相分离,使生成的催化剂物料形成许多不规则的体积较大的孔结构,导致催化剂的孔体积增加但比表面积下降,压碎强度也无法达到10 N/mm的工业生产强度要求[12-13];而采用NH3·H2O为沉淀剂时,反应体系会形成缓冲溶液,形成的孔结构也较小,同时体系中由于NH4+与Ni2+的络合作用,两者会形成大量镍铵络离子,造成镍的流失并产生含镍离子和含氨氮的废水,而溶液中的镍离子和氨氮均为污染物。

表3 不同沉淀剂制备的体相催化剂的物化性质及孔结构

图3 不同沉淀剂制备的体相催化剂的孔径分布

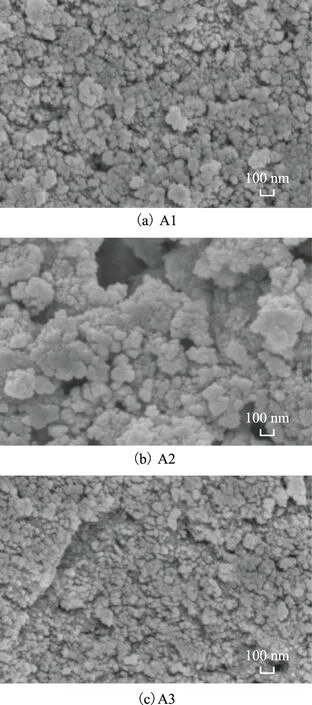

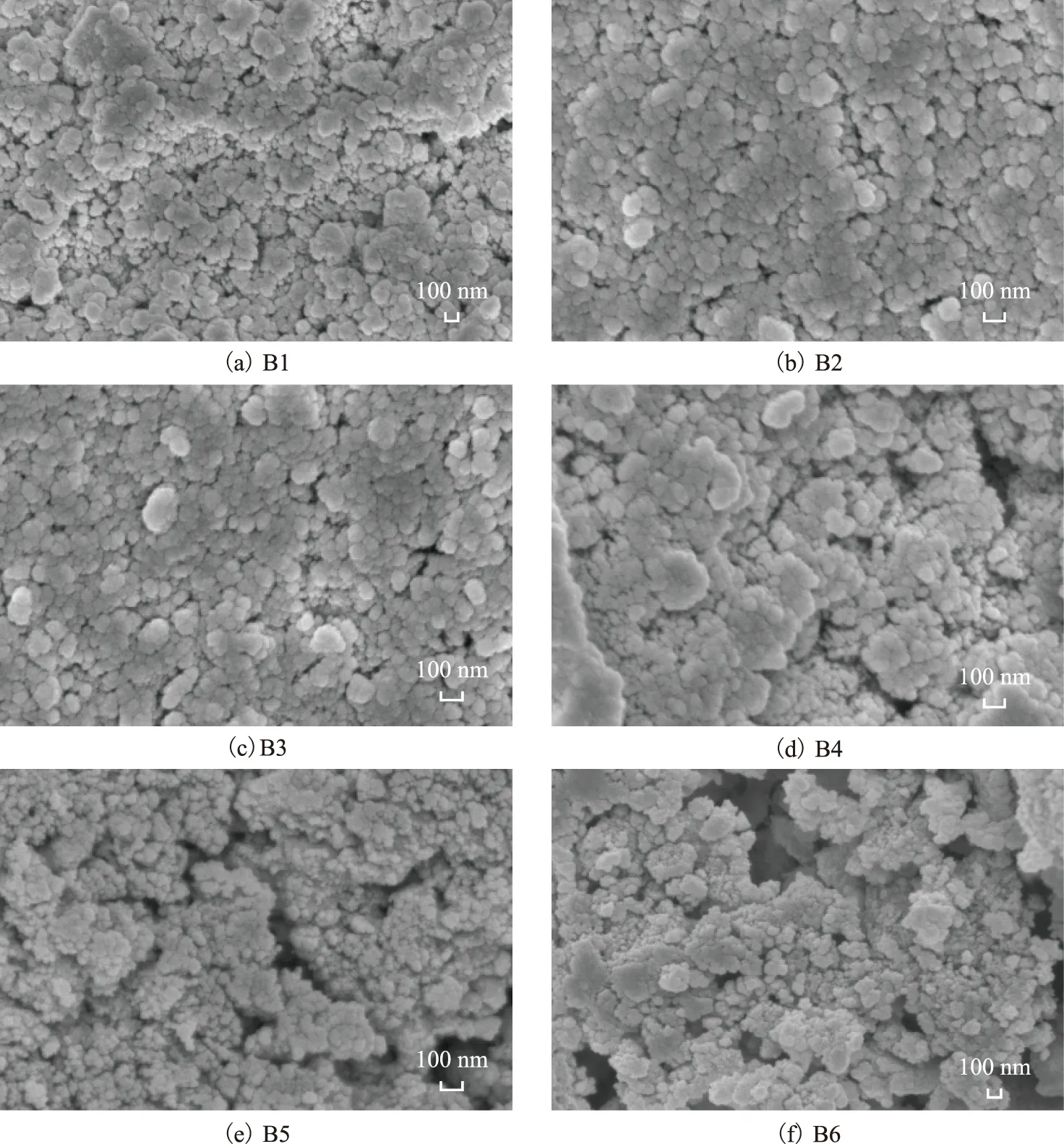

2.1.4 SEM表征对催化剂A1,A2,A3的微观形貌进行SEM表征,结果如图4所示。由图4可见,体相催化剂中金属氧化物均为团簇状态的金属颗粒,良好的颗粒尺寸和均匀的分布能使催化剂活性金属间形成适宜的孔结构并具有更好的分散性,更利于发挥催化剂的加氢活性。图4(a)中体相催化剂A1的金属颗粒大小均一且分散均匀,颗粒间接触紧密。图4(b)中体相催化剂A2的金属颗粒间团聚明显且颗粒大小不一,颗粒间出现明显空隙,这与2.1.3节的分析结果相吻合,即Na2CO3作为沉淀剂时产生大量CO2,导致催化剂的孔体积增加但比表面积下降,使得压碎强度变差。对比图4(c)与图4(a)可知,催化剂A3的金属颗粒与催化剂A1同样具有大小均一、分散均匀的特点,但粒径较A1小,这也是催化剂A3的孔径较A1小的原因[14-15]。

图4 不同沉淀剂制备的体相催化剂的SEM照片

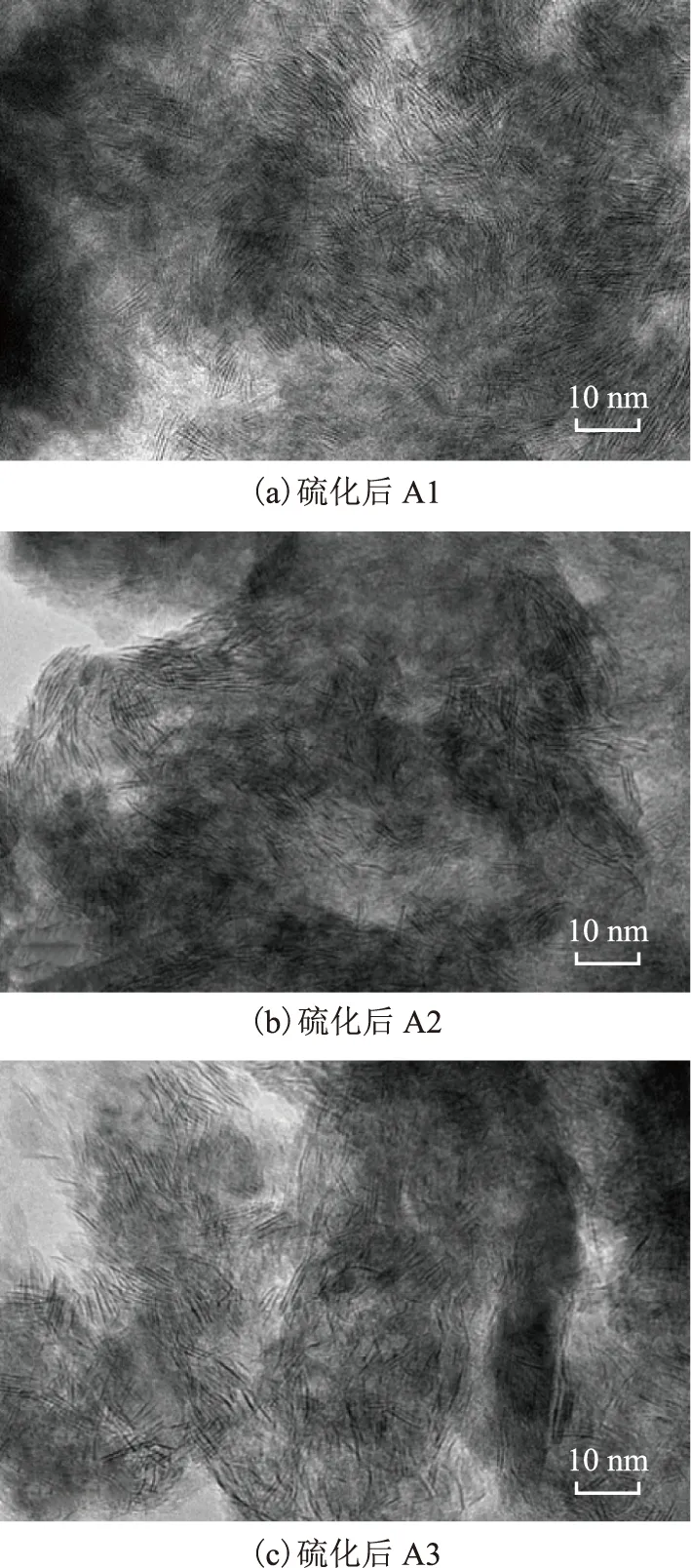

2.1.5 TEM表征图5为硫化后体相催化剂A1,A2,A3的TEM照片,其中黑色线条为典型的MoS2/WS2活性相。由图5可见,MoS2/WS2活性相均匀分布在催化剂表面,且MoS2/WS2活性相密度较常规负载型催化剂明显增加。

图5 不同沉淀剂制备的体相催化剂(硫化后)的TEM照片

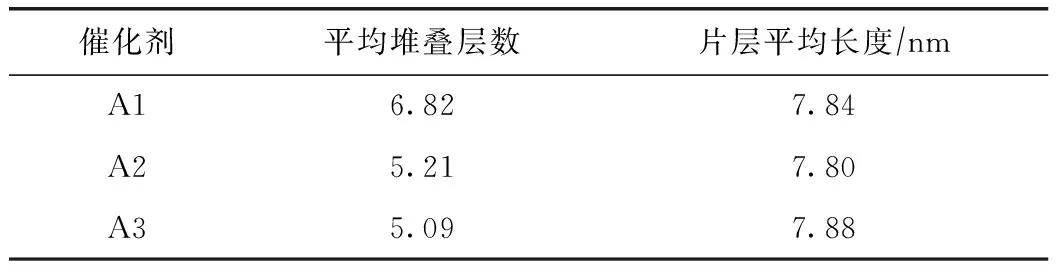

以MoS2/WS2为活性相的催化剂,其暴露的棱边(边角位)数量越多,催化剂的加氢活性越好。对硫化后的催化剂A1,A2,A3进行MoS2/WS2平均堆叠层数和片层平均长度计算,结果如表4所示。由表4可知:催化剂A1,A2,A3的片层平均长度分别为7.84,7.80,7.88 nm,三者平均片层长度相近且长度理想;平均堆叠层数分别为6.82,5.21,5.09,堆叠层数越多,催化剂暴露的棱边(边角位)数量越多,催化剂的加氢活性越好。

表4 MoS2/WS2平均堆叠层数和片层平均长度

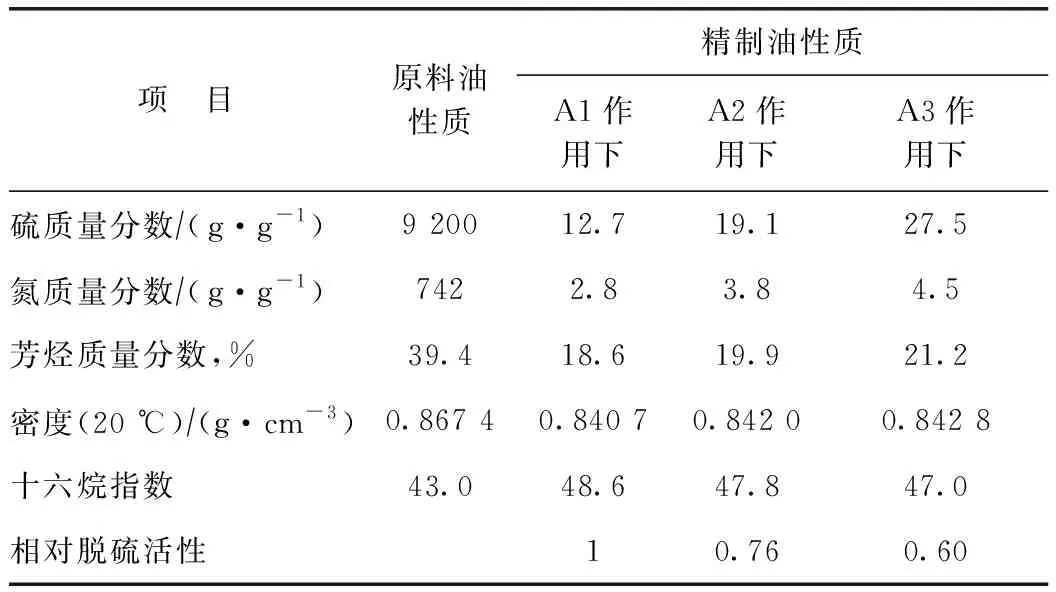

2.2 不同沉淀剂制备的催化剂的活性评价

采用某炼油厂混合柴油对体相催化剂A1,A2,A3进行加氢性能评价,评价条件为:反应温度360 ℃,氢分压6.4 MPa,体积空速2.0 h-1,氢油体积比500。原料油性质和评价结果如表5所示。由表5可知,在相同工艺条件下,原料油在催化剂A1,A2,A3的催化作用下硫质量分数分别降至12.7,19.1,27.5 μg/g。为了综合评价催化剂加氢脱硫性能,引入相对脱硫活性:

表5 不同沉淀剂制备的催化剂对某混合柴油加氢脱硫活性评价结果

(1)

式中:S0为原料硫质量分数,μg/g ;SA和SB分别为催化剂A和参比剂B作用下的加氢精制生成油硫质量分数,μg/g。

以催化剂A1作为参比剂,催化剂A2和A3的相对脱硫活性分别为0.76和0.60,表明3种沉淀剂制备的体相催化剂的加氢脱硫活性由高到低的顺序为A1>A2>A3,在加氢脱氮、芳烃饱和和提高十六烷值的活性上同样为A1>A2>A3。原因主要是:受Na2CO3影响,催化剂A2形成许多不规则孔结构且比表面积较小,同时催化剂暴露的活性金属位点少,导致A2活性较A1差;催化剂A1优于A3的原因在于,A3暴露的棱边(边角位)数量少,在反应中脱除硫化物时,其在催化剂表面的扩散速率与催化剂的孔结构紧密相关,A1较大的孔体积和孔径能够提高扩散速率,提高催化效率,同时增加的比表面积也能够暴露更多的活性中心,有利于催化剂活性提高[16]。

2.3 混合沉淀剂配比对体相催化剂物化性质的影响

NaOH和Na2CO3作为沉淀剂各具特点,采用前者制备的催化剂的孔结构和压碎强度具有优势,后者更利于对催化剂产生造孔作用。为综合二者优势,考察不同配比的NaOH和Na2CO3作为混合沉淀剂时对体相催化剂物化性质的影响。

2.3.1 XRD表征图6为采用混合沉淀剂制备的不同体相催化剂的XRD图谱。由图6可见,改变混合沉淀剂配比对催化剂晶型没有影响,其衍射特征峰高度一致,均为无定形态的漫射峰,表明不同沉淀剂配比下催化剂均无结晶现象发生。

图6 不同配比混合沉淀剂制备的体相催化剂的XRD图谱

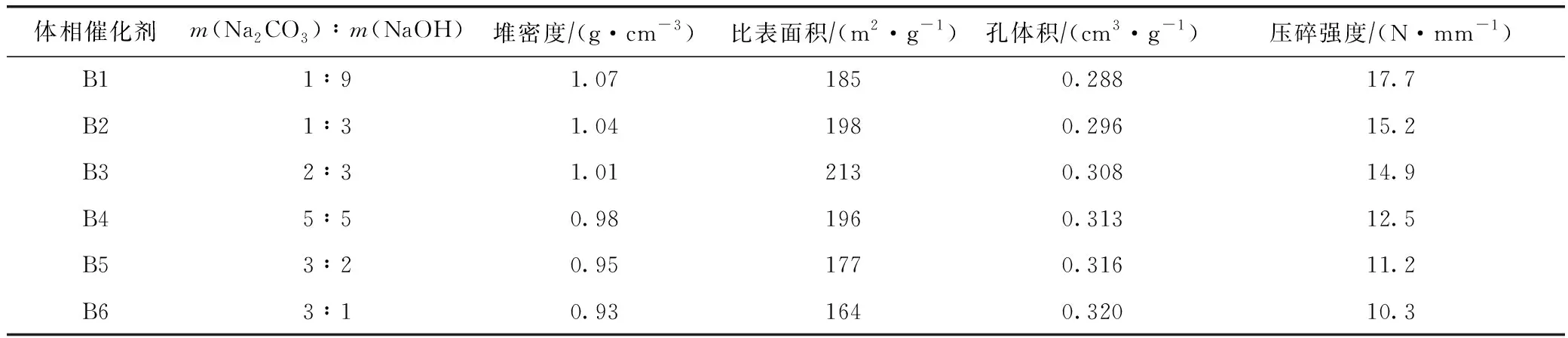

2.3.2 物化性质不同配比混合沉淀剂制备的体相催化剂物化性质和孔径分布分别如表6和图7所示。由表6和图7可知:以Na2CO3和NaOH作为混合沉淀剂时,催化剂压碎强度依然较高,且相较于单独采用NaOH为沉淀剂时,催化剂扩孔效果明显;混合沉淀剂不同配比对催化剂的孔结构和物化性质产生不同影响,初始阶段随着Na2CO3占比增加,催化剂的堆密度和强度降低,孔体积和比表面积增加,孔径先向大孔方向移动,在m(Na2CO3)∶m(NaOH)=2∶3时催化剂比表面积达到峰值,为213 m2/g,孔体积为0.308 cm3/g,堆密度为1.01 g/cm3,压碎强度为14.9 N/mm;随着Na2CO3占比继续增加,催化剂比表面积呈现逐渐降低的趋势,催化剂中大孔、微孔同时增加,孔道分布不规则性增加。

表6 不同配比混合沉淀剂制备的体相催化剂的物化性质及孔结构

图7 不同配比混合沉淀剂制备的体相催化剂的孔径分布 —B1; —B2; —B3; —B4; —B5; —B6

造成上述现象的原因主要是:添加了Na2CO3的沉淀剂在共沉淀反应中产生CO2气体,能够对催化剂起到造孔作用,丰富催化剂孔结构。当Na2CO3占比较低时,反应产生的CO2对催化剂的孔结构产生正向作用,适量CO2以小分子形式均匀存在于反应液中,不仅使反应生成物料具有良好的颗粒分散性,起到分散活性金属组分的作用,还对物料产生扩孔作用,增大了体相催化剂的孔体积和比表面积,孔径也向较大孔径方向移动;当Na2CO3占比超过临界值时,共沉淀反应中CO2气体大量增加并迅速聚集成大气泡,造成反应体系内发生不同程度的相分离,生成的催化剂物料形成大量不规则、较大的孔,导致催化剂的孔体积增加但比表面积下降,同时降低了催化剂的压碎强度。

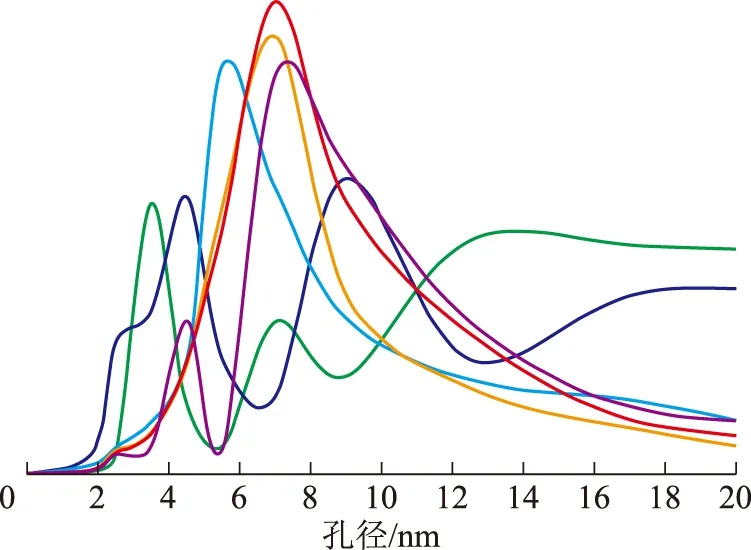

2.3.3 SEM表征对催化剂B1~B6的微观形貌进行SEM表征,结果如图8所示。由图8可见,不同配比混合沉淀剂制备的体相催化剂的金属颗粒团簇状态不同。催化剂B1,B2,B3的金属颗粒大小均一且分散均匀,颗粒之间接触紧密;在B1~B3中,随着混合沉淀剂中Na2CO3占比增加,金属颗粒粒径逐渐增大,此时较大颗粒尺寸形成的孔道结构增加了催化剂的孔径、孔体积和比表面积,使催化剂暴露更多活性位点,提高催化过程的扩散效率,有利于发挥催化活性;继续增加Na2CO3占比,如图8(d)~(f)所示,反应中产生了大量CO2分子,催化剂的金属颗粒随机聚集、参差杂乱,产生形状不规则、体积较大的孔结构,对催化剂的压碎强度及活性金属利用效率产生不利影响。

图8 不同配比混合沉淀剂制备的体相催化剂的SEM照片

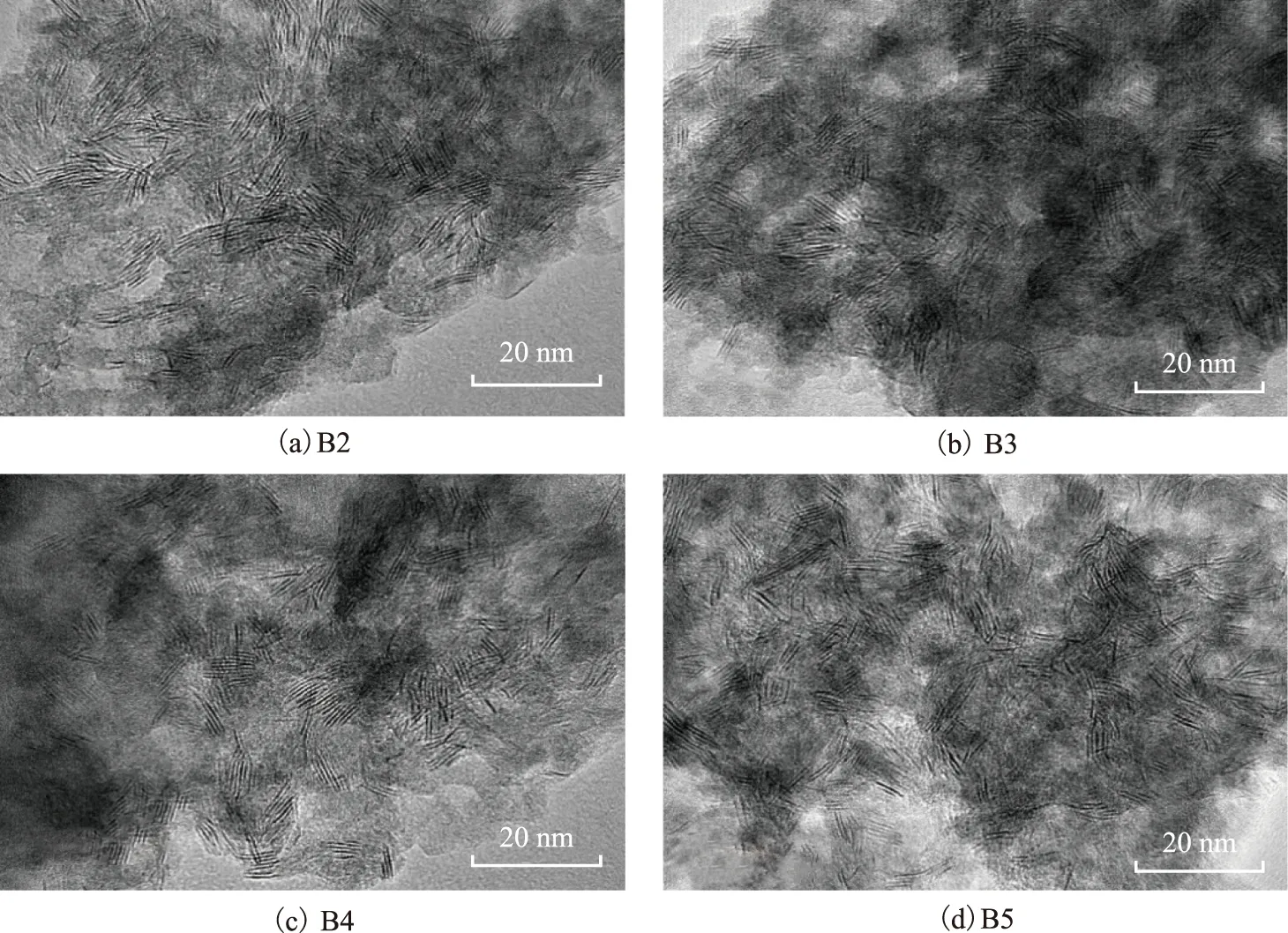

2.3.4 TEM表征图9为B2,B3,B4,B5体相催化剂硫化后的TEM照片。由图9可见,MoS2/WS2活性相均匀分散在催化剂表面,且活性相密度较常规负载型催化剂明显增加。

图9 不同配比混合沉淀剂制备的体相催化剂(硫化后)的TEM照片

对B2,B3,B4,B5进行MoS2/WS2片层平均堆叠层数和平均长度计算,4种体相催化剂片层平均长度在7.75~7.85 nm范围内,基本一致;4种催化剂MoS2/WS2片层平均堆叠层数分别为7.02,7.27,6.93,6.52。

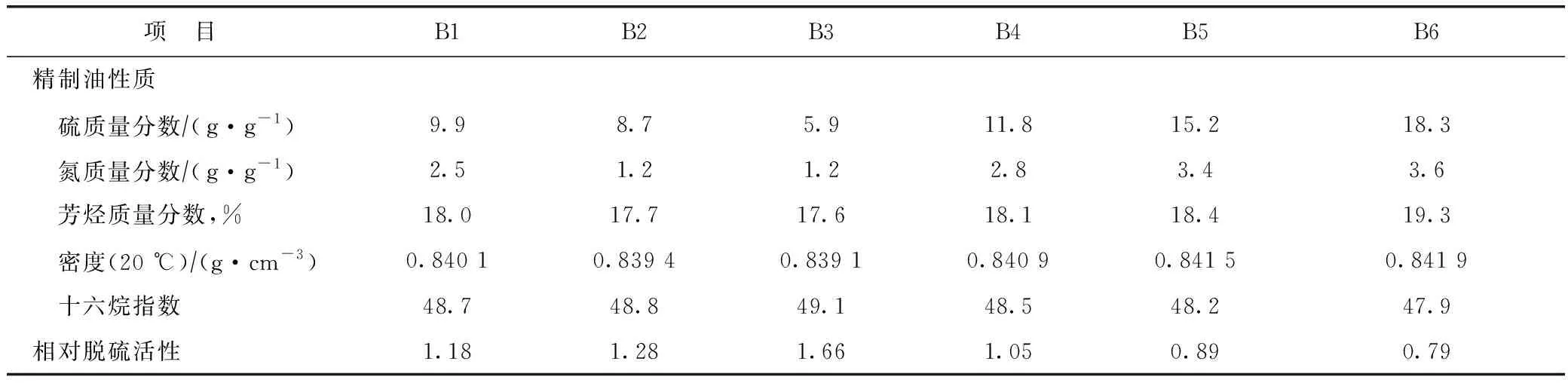

2.4 不同配比混合沉淀剂制备的催化剂的活性评价

采用某混合柴油对B系列6种体相催化剂进行加氢性能评价,原料油和工艺条件与2.2节活性评价试验一致,并采用A1催化剂作为参比剂,评价结果如表7所示。由表7可见:评价试验获得精制油的硫含量各异,由式(1)计算得到B系列6种催化剂的相对脱硫活性分别为1.18,1.28,1.66,1.05,0.89,0.79,催化剂加氢脱硫活性由高到低的顺序为B3>B2>B1>B4>A1>B5>B6,在加氢脱氮、芳烃饱和提高十六烷值活性上亦然;当Na2CO3占比增加时,体相催化剂的活性随之增加,在m(Na2CO3)∶m(NaOH)=2∶3时,体相催化剂的活性达到最佳;继续增加Na2CO3占比,体相催化剂的活性明显下降。这与2.3节中不同配比混合沉淀剂制备催化剂的微观结构和物化性质变化趋势相吻合。

表7 不同配比沉淀剂制备的催化剂对某混合柴油加氢脱硫活性评价结果

3 结 论

(1)沉淀剂种类对体相催化剂物化性质和活性具有重要影响:以NaOH为沉淀剂制备催化剂的孔分布良好且压碎强度大,MoS2/WS2活性相暴露的棱边(边角位)数量多,加氢脱硫活性最好;Na2CO3为沉淀剂时对催化剂有扩孔作用,但催化剂压碎强度较差,MoS2/WS2活性相暴露的棱边(边角位)数量较以NaOH为沉淀剂时少,催化剂加氢脱硫活性次之;以NH3·H2O为沉淀剂制备催化剂的孔体积最小,MoS2/WS2活性相暴露的棱边(边角位)数量最少,加氢脱硫活性最差。

(2)Na2CO3和NaOH的混合沉淀剂可使催化剂性能提升:相较于单一沉淀剂,采用二者混合沉淀剂对体相催化剂有扩孔作用,且催化剂暴露的有效活性位点多,当m(Na2CO3) ∶m(NaOH)=2∶3时对体相催化剂的物化性质提升效果最好,并能够满足体相催化剂的强度要求。

(3)混合沉淀剂制备催化剂的评价结果表明,采用m(Na2CO3) ∶m(NaOH)=2∶3的混合沉淀剂制备体相催化剂,其柴油超深度加氢脱硫活性最佳,催化剂相对脱硫活性是参比剂A1的1.66倍。