旋挖钻机的钻具、截齿分析

2021-12-13刘凯华李海峰苏鲁坡刘贤锋

郑 林,刘凯华,李海峰,苏鲁坡,刘贤锋

中国新兴建筑工程有限责任公司,北京 100000

旋挖钻机是一种用于灌注桩施工的大型机械设备,是地基基础、市政路桥工程中泥浆护壁成孔、干成孔施工的重要设备,广泛用于支护桩、基础桩等工程施工。施工单位对钻挖施工工艺、机械、钻机、钻齿(牙轮)等,以及其与不同地层、岩层的配合选型的了解不能仅浮于表面管理。在石景山区鲁谷路银河商务区L地块项目支护桩施工中,该地区地质情况比较复杂,因此其支护桩施工采用旋挖钻机成孔施工工艺。

1 旋挖钻机概述

房屋建筑工程从某种程度上讲仍然是一个劳动密集型产业。然而,作为单项工程中的第一个分部分项工程——地基基础工程,一定程度上是房屋建筑施工过程中机械化程度最高的部分。

地基基础工程中,成桩施工受设计参数、地质水文、使用功能、成本工期等因素影响,延伸出多种多样的工艺和配套的机械设备。如果将成桩施工设备按照适用的广泛程度进行排序,排在前两位的应为冲击钻机和旋挖钻机。

旋挖钻机是利用钻杆加压、动力头提供扭矩,通过钻具迎土面旋转削切土(岩)体,将破碎的土(岩)体直接装入钻具,通过伸缩钻杆提出弃土成孔。

旋挖钻机主要由钻机主机、钻杆、钻具三部分构成。主机主要分为德国进口钻机和国产钻机。钻杆分为摩擦杆和机锁杆。广义上的钻具是由钻筒和截齿两部分构成,钻具是施工作业中最重要的部分,其选型、调整、控制应适应施工项目独特的地质和设计情况。截齿质量、安装的正确与否直接影响施工效果。因此,截齿是旋挖钻机的最关键的部件。

2 截齿的定义、结构与分类

2.1 定义

截齿是安装在掘进设备工作部上,用来直接破碎岩体的刀具。从工艺角度而言,截齿是一种刀具,是钻具对土(岩)体的削切部。截齿最早的发明和应用可以追溯到20世纪40年代。当时的英国和苏联为了提高煤矿开采效率,发明了一种链式采煤机,在截链上安装有被称为截齿的专用截煤工具。

2.2 结构

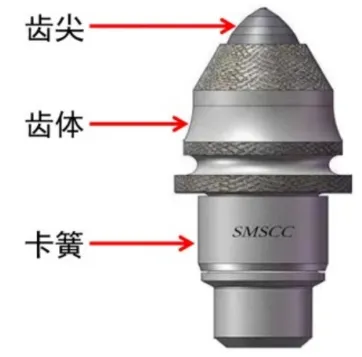

截齿主要由三部分组成,即齿尖(合金刀头)、齿体(托体)、卡簧(卡环)。齿座是固定在钻具上,将截齿与钻具连接的部件,如图1、图2所示。

图1 截齿

图2 齿座

(1)齿尖。齿尖是一枚硬质合金头,也是刀具的刀头,常用材质为碳化钨-钴硬质合金(WC-Co合金)。在旋挖机施工作业过程中,截齿以冲击回转的方式在岩层中推进切割,需要同时承受较高的压应力、剪切力和弯曲应力,而且是周期性与交变性并存的冲击荷载。在挖掘过程中,截齿与土(岩)层会发生剧烈的摩擦,产生摩擦热,在整个研磨钻进过程中还可能伴随局部屈服、接触疲劳、腐蚀、断裂等多种力学行为。这要求合金头具有极高的硬度、韧性、耐磨性、耐热性等。根据实际施工用途和施工参数的不同,齿尖的设计思路也有所差异。常用的合金头包括锥柱形、蘑菇形、帽形等。

(2)齿体。齿体需要有一定的硬度、韧性和综合性能,一般采用低合金钢铸造,常用材质为42CrMo钢、35CrMnSi钢、Si-Mn-Mo系准贝氏体钢等。事实上,在理想工作状态下,齿体并不是作为磨耗部件而存在的,而是以齿尖合金头作为工作部,冲击削切岩层。在更换截齿时,齿尖磨平,齿体少量磨损。然而,在实际工作中,受制于岩层性质、截齿焊接角度、操作方式等因素,齿体常常参与破碎岩层。较严重的结果是工作过程中齿体侧磨损过大,合金头未达到耐用极限便脱落。

(3)卡簧。卡簧又被称为卡环,一般用弹簧钢制作,其主要作用如下:一是为了方便安拆,防止截齿与齿座抱死。安装采用承插方式,直接嵌入齿座,拆卸可采用专用工具通过卡住齿体卸载槽拔出(或用钢钎通过齿座后孔打出)。二是旋挖工作过程中截齿能够一定程度上自由转动,避免截齿刚性连接,导致偏磨或折断。

2.3 分类

截齿大致分为掘进机用掘进齿,采煤机用镐型截齿、刀型截齿,旋挖钻机用旋挖齿,铣刨机用铣刨齿及挖掘机斗齿等。

(1)旋挖截齿。在建筑施工中,排桩(桩基)成孔直径一般为800~3000mm,钻进深度为8~80m。常用截齿为3050型、3055型、3060型。例如,3055-20型号的截齿代表截齿与底座承插部直径为30mm,齿身最宽处直径为55mm,齿尖合金头直径为20mm。

常用国产合金头(齿尖)直径一般为22mm、25mm、30mm;进口(比特克、山特维克、凯南迈特等)合金头直径一般为19mm、20mm、22mm。截齿的齿尖直径越大,其耐磨程度越高、耐用性越强,但是入岩效率将降低。

(2)其他截齿。在国内,煤截齿的型号大致分为S系列和U系列,其中S系列截齿用于掘进机,常用型号包括S100~S300等;U系列截齿,即镐型截齿,常用型号包括U82~U170等。原则上,82、84等数字代表齿尖到齿靴的长度,但是目前国内由于没有统一的标准,而各生产厂家又对截齿进行了再创新等,导致数字与尺寸并不一定对应,下同。

铣刨齿的常用规格型号为19~22mm型。铣刨齿又名铣刨机刀头、公路齿,是路面铣刨机的工作部件。铣刨机通过刀盘(带)上的铣刨齿削切路面磨耗层,达到铣刨路面的目的。铣刨路面的目的是将沥青路磨耗层剥离,这也是铣刨齿直径偏小的原因。

3 常用的旋挖钻具

旋挖钻机钻具的选择依据主要有成孔直径、地层情况等。常用钻具包括捞沙斗(双层底钻头)、筒钻(岩心钻头、取芯钻筒)、开瓣钻斗(两瓣钻)、短螺旋钻头、扩底钻以及其他特殊钻头。

3.1 捞沙斗(双层底钻头)

捞沙斗是旋挖钻机施工中最常用,也是必备的钻具,由一个钻筒、一个固定双扇形底、一个活动双扇形底组成。工作时,通过钻杆正转开启活门,削切并将岩体捞入筒体,通过钻杆反转控制底部封闭,提钻出渣。房屋建筑施工中最常用的是土层双开门截齿捞沙斗,在其他领域还包括嵌岩捞沙斗等。

捞沙斗具有进土量大、施工效率高等特点,主要适用于土层和含有一定卵石的地层。捞沙斗底部有固定截齿齿座,仅需安装、更换截齿即可,一般不需要也不能调整截齿角度。无论面对任何地层,使用任何钻具施工,是干作业还是湿作业,捞沙斗都是必备钻具,通常承担着开孔,土层及卵石层的成孔、清孔等工作。因此,捞沙斗用截齿的力学性能要求一般低于其他钻具。

3.2 筒钻(岩心钻、取芯钻筒)

筒钻是岩层成孔普遍应用的钻具,由一个钻筒构成,筒体侧壁布置导条,防止吸钻、抱钻。钻筒偶尔需现场进行二次加工,依据实际施工需求,在钻筒底部割槽镶嵌齿座。作业时利用沿筒底环状分布的截齿切割岩体成孔。

齿座角度是决定施工结果的重要因素。齿座沿筒底等距布置,角度一般分为外齿、中齿、内齿。3种角度循环布置,确保作业面均匀受力。在大直径钻筒中会分4种角度布齿。筒钻直径和截齿角度是影响施工效果的直接因素。

筒钻具有筒体结构简单、坚固耐用、改造空间大等特点,可以安装各种轮、齿,主要适用于碎石、块石、地层,以及各种硬度、种类的岩石地层。常规筒钻的筒体直径一般比设计孔径小50~80mm。例如,设计1000mm桩,成孔筒钻筒体直径一般为920mm,这是由于需考虑外齿的安装。根据前文所述,筒钻截齿分3个或4个角度布置,其中外齿向外角度受合金头直径、设计成孔直径、筒体直径影响。

外齿齿座焊接完成,安装上截齿后的最大齿距(即两个对称外齿齿尖的距离)应为设计桩直径。在实际施工过程中,如果发现外齿齿体磨损过大,或者成孔直径偏差较大,则需依据实际情况调整外齿角度。

3.3 开瓣钻斗(开体钻头)

开瓣钻筒体整体被分割成为两瓣,端部成斗笠状。采用大进土口设计,体开式筒体结构,筒体周围布置导条,防止吸钻。钻进时钻筒闭合,出土时两瓣分开,取土出土效率高。

开瓣钻的特点是能高效卸渣,以提高钻进效率,适用于黏土层、淤泥层、强风化岩层。开瓣钻解决了旋挖钻面对红黏土等高黏性土层时卸渣困难的问题,面对风化程度高的软岩进尺、取土效率均高于捞沙斗。另外,还有一种上下式的开体钻斗,俗称组合钻。原理和特点与上述类似,不再赘述。

3.4 短螺旋钻头

短螺旋钻头是一种形状类似于螺杆,螺叶直径向下逐渐减小的钻头。截齿(斗齿)安装在螺旋外侧。在面对砂卵石、强风化岩层等,使用捞沙斗、开瓣钻取土效率较低时,可采用短螺旋钻头作业,将桩渣排出。

3.5 扩底钻

扩底钻是专为软基施工扩底桩设计的钻具,其钻体可以控制外伸。在常规钻进过程中,内筒前伸,外扩部收回,到达桩底时内筒收回,外扩部伸出,在桩底旋转将桩端削切成扩大头。软弱地基桩施工采用扩底桩设计,用旋挖扩底钻施工,成桩能有效降低沉降量。

4 钻齿安装

4.1 截齿安装

(1)固定齿座钻具安装截齿。常规钻具中,捞沙斗、开瓣钻、短螺旋钻头、组合钻、扩底钻等的齿座均为固定状态,不存在角度问题,可以随着截齿磨损正常拆装更换。在施工过程中,因意外造成固定齿座、钻具磨损的,都可以现场加工修复。

需要注意的是,旋挖钻具大多采用Q345钢制作,硬度较高,施工现场的简单修补可用钎焊、钢筋填补等,但是磨损过大的钻具需要返厂维修或者报废。

(2)筒钻安装截齿。一般截齿角度按a、b、c一组3个角度排列,即内齿→中齿→外齿排列。对于一些大直径钻筒,截齿角度也会按a、b、c、d一组4个角度排列,原则上也是由内齿到外齿循环往复。

在钻筒出场时,会安装好齿座,调整好角度。然而,闭门造车,未闭合辙,具体到施工时,齿座角度还要现场调整。其影响因素一般包括钻筒筒径、截齿和齿座型号、地层情况、干湿作业工艺。因此,笔者认为齿座角度是一个需要通过计算和试钻来确定的非常重要的施工参数。例如,成孔直径为1m的旋挖桩,筒径为970mm,选用3060-25型截齿,干成孔作业。目标外齿齿距1m,单侧齿尖到筒壁间距为15mm,齿长70.5mm。通过正玄函数计算,可得出外齿角度为15°,即截齿轴线与筒壁母线夹角为15°。中齿轴线与钻筒母线平行,内齿角度与外齿相同,沿筒壁对称。常规齿间距宜为23~28cm,钻筒周长范围内安装10~12个截齿。这是一个比较理想的理论计算模型。然而,实际施工过程中,这项分析计算工作通常由班组后台焊工依靠经验自行确定,造成了成孔直径偏差、截齿耗损量、施工效率等重要施工参数及效果均依赖于工人的经验和能力的现象,不具备科学性和可控性。

4.2 牙轮安装

牙轮的工作部是一个圆锥形的轮体,上面布置有合金头,其材质与截齿的合金头近似。轮体与座体连接部内部有轴承,使轮体可以转动。实际作业时,随着钻机钻杆带动钻筒旋转,牙轮像车轮一样在底部沿桩孔边线滚动,一方面可以削切岩石,另一方面可以避免局部过热。

从大的分类来看,牙轮也是钻齿的一种。但是,牙轮一般只用于筒钻。牙轮筒钻具有较好的稳定性,在成孔过程中能有效控制钻孔的垂直度。牙轮可以由厂家直接安装在钻具上出厂,也可以施工现场安装。

安装时,将筒体切割出方槽,将牙轮的座体焊接到槽内。A轮(合金头向内)的座体的背面与钻筒外壁水平对齐,使背面合金头能够有效避免孔壁磨损座体。B轮(合金头向外)的座体安装时需要控制牙轮齿尖间距,两对称外轮齿间距应为孔径。

从现在施工的反馈中可知,截齿牙轮的调试改造还处于以经验和厂家出厂设置为依据的阶段,在应对具体施工情况时,往往是有了严重磨损和施工偏差才会依靠经验调试。这一方面增加了成本,另一方面降低了工效,不利于项目的管控。

5 结束语

地基基础工程是建设工程的重点,而桩施工又是地基基础的重点。因此,可以预见,未来基础施工,尤其是野外基础施工的主流是旋挖钻机成孔工艺。文章对旋挖钻机的钻具、截齿等做了一定的总结和分析,有利于在今后的施工管理中有效提高管控能力,降低施工成本,提高专业素质水平。