塑料弹夹注塑模具的设计

2021-12-13于维斌赖幸娜

□ 于维斌 □ 赖幸娜

东莞市机电工程学校 广东东莞 523846

1 设计背景

注塑成型中,保压冷却阶段的时间占整个成型周期的50%以上,由此,模具温度变化的均匀性是影响塑件成型质量的重要指标[1]。多孔深腔类塑件由于结构特征,在冷却过程中往往会出现冷却不均匀、冷却时间过长等弊端,传统水路的改进空间小,设计困难,无法进行有效改进[2]。笔者尝试将增材制造技术引入多孔深腔模具的冷却水路,利用增材制造加工特性设计随形水路,进而设计塑料弹夹注塑模具,更好地保证型腔温度的均匀性,有效提高效率,缩短生产周期[3-5]。

2 塑料弹夹结构与工艺

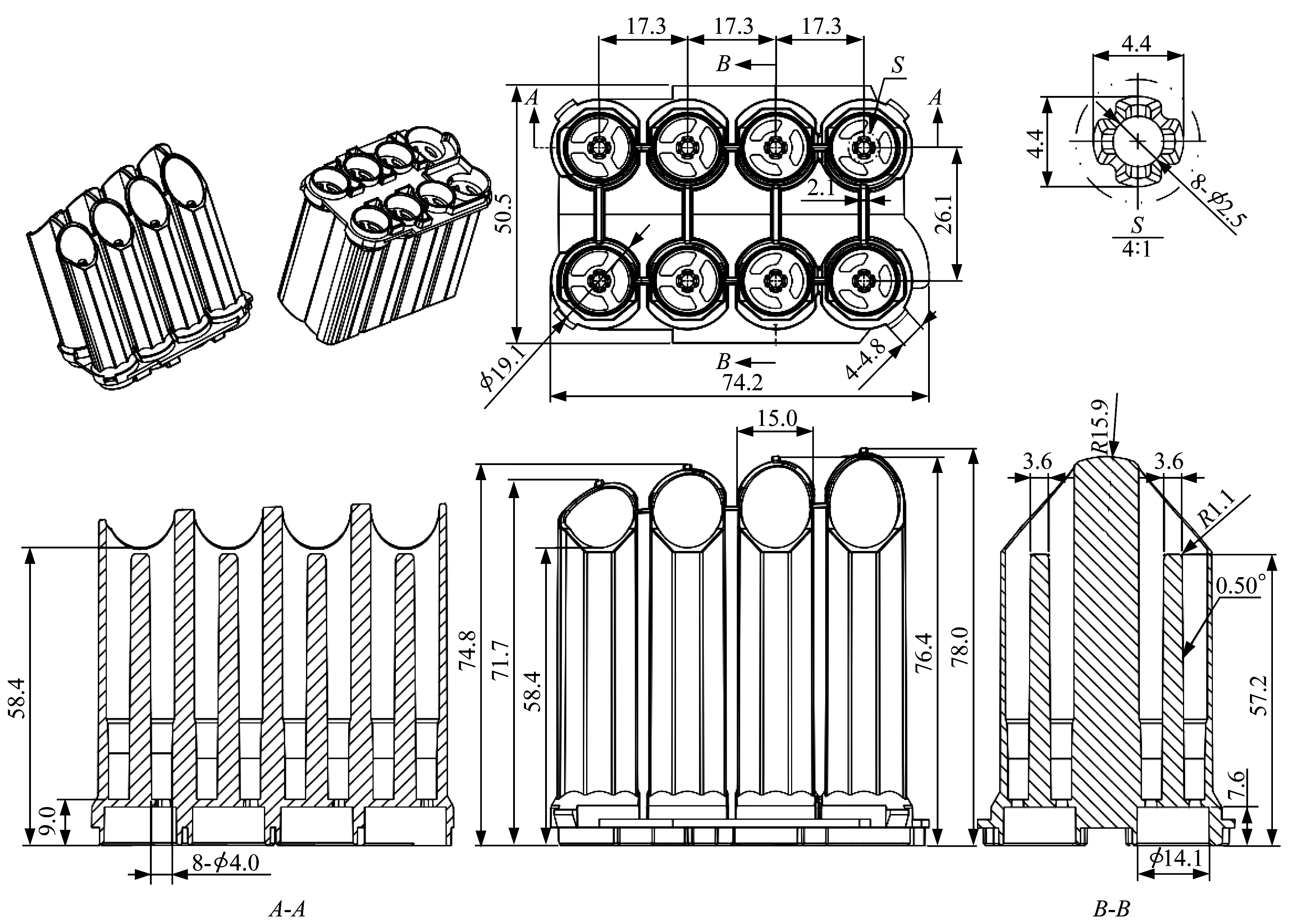

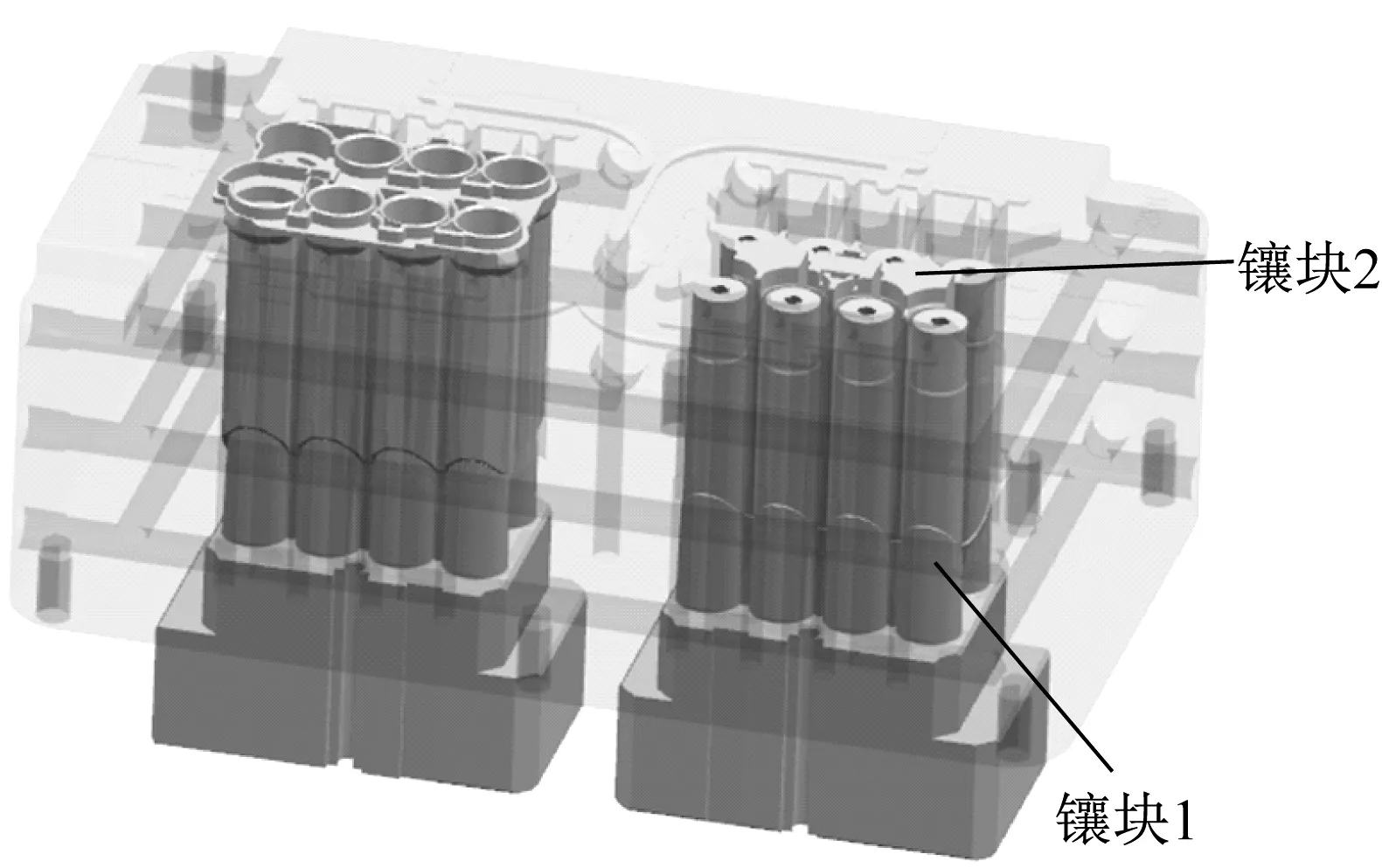

塑料弹夹的结构如图1所示,材料为丙烯腈-丁二烯-苯乙烯,形状为八个空心圆柱体通过塑料筋板分两行均匀排列,各孔圆心间距为17.3 mm。圆柱体外侧为三边形结构,顶端为45°倾斜平面。在圆柱体内孔位置有深腔,深腔的中心位置有一个高度为47.5 mm的十字骨结构。塑料弹夹的整体外形尺寸为74.2 mm×50.5 mm×78 mm,壁厚为0.9 mm。结合塑料弹夹多孔深腔的结构特征和整体外形尺寸,设计注塑模具型腔的结构为一模两腔分布。

塑料弹夹在使用过程中,内外表面均为工作面,并且在空心圆柱体中心位置有十字骨结构,要求有较好的抗冲击变形、耐磨损性,以及良好的表面粗糙度。因此,除了对塑料弹夹材料的选择有要求外,对冷却水路的设计也提出了更高的标准。冷却系统应保证型腔温度均匀,利用增材制造加工特性设计随形水路,改善塑料弹夹收缩的均匀性[6]。

3 冷却水路设计

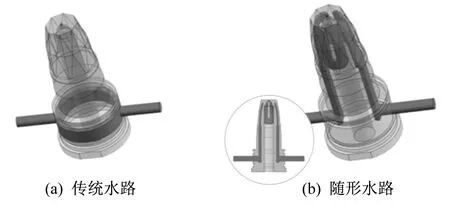

在模具温度高导致塑件缺陷且传统制造无法实现冷却加工的情况下,可以采用增材制造技术[7]。传统水路与随形水路对比如图2所示。通过增材制造技术设计随形水路,可以增大冷却流量,保证型腔温度均匀,提升冷却效率,缩短生产周期[8]。

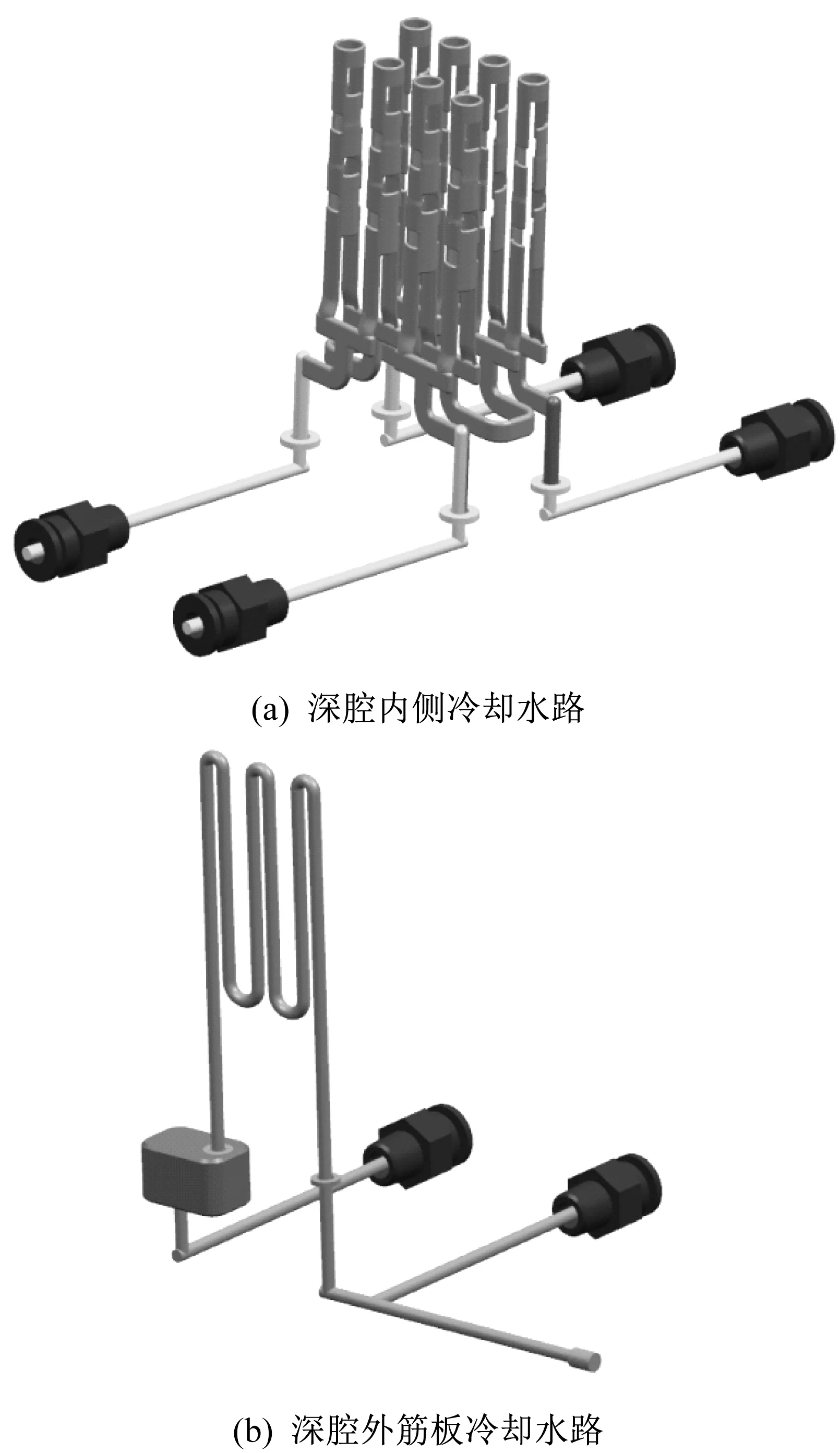

根据塑料弹夹结构特征,结合随形水路的特点,塑料弹夹注塑模具冷却系统采用随形水路环绕的设计。随形水路可以紧贴塑料弹夹的形状环绕进出,达到充分冷却的效果。随形水路设计方案如图3所示。

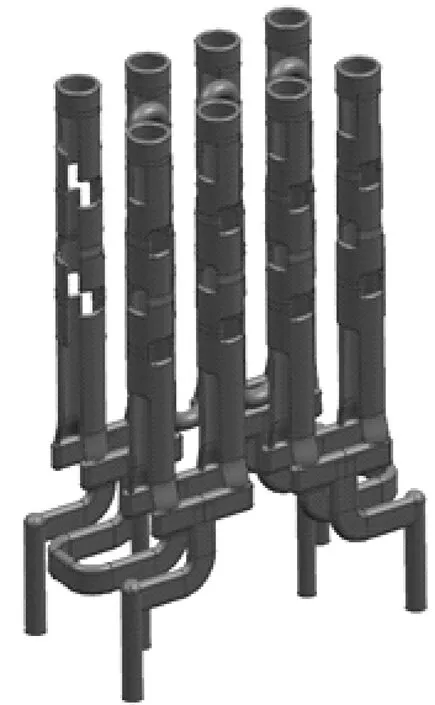

随形水路分解图如图4所示,分为两个部分。第一个部分主要负责多孔深腔部分内侧的冷却,通过水路可以很好地对圆柱深腔的内部表面及深孔中心的十字骨结构进行快速均匀冷却。由于水路紧贴型腔,因此在开合模的过程中不会发生干涉。第二个部分对深腔外部筋板连接部分进行冷却,配合第一个部分,均匀地对塑料弹夹进行冷却,达到内外均匀冷却的目的。按照一模两腔的注塑模具结构,随形水路对称分布于型腔两侧位置。

▲图1 塑料弹夹结构

▲图2 传统水路与随形水路对比

▲图3 随形水路设计方案

采用增材制造技术,随形水路可以选用H13、8407、420、S136等钢材,材质洛氏硬度(HRC)范围在48~54之间。增材制造后,表面粗糙度Ra为9~12.5 μm,可抛光等级为SPI A-3、SPI A-2,增材制造方式为一体式。增材制造水路部分效果图如图5所示。

4 型腔设计

根据塑料弹夹多孔深腔的结构,注塑模具的型腔设计要求较为复杂。综合考虑冷却系统的设计布局,单一的型腔结构已无法满足塑料弹夹生产的需求,型腔需要采用镶块叠加配合的形式来完成注塑。镶块与型腔相对位置如图6所示。镶块1镶嵌在动模型芯内部,镶块2镶嵌在镶块1中间,两者相互配合形成固定的型腔,完成塑料弹夹多孔深腔及深孔中心十字骨结构的注塑。镶块2与镶块1配合,主要负责塑料弹夹多孔间筋板的形成。镶块1、镶块2内部为中空结构,目的是在中空部分设置随形水路。塑料弹夹在冷却过程中被随行水路均匀包裹,可以达到快速均匀冷却的效果。

▲图4 随形水路分解图

▲图5 增材制造水路部分效果图

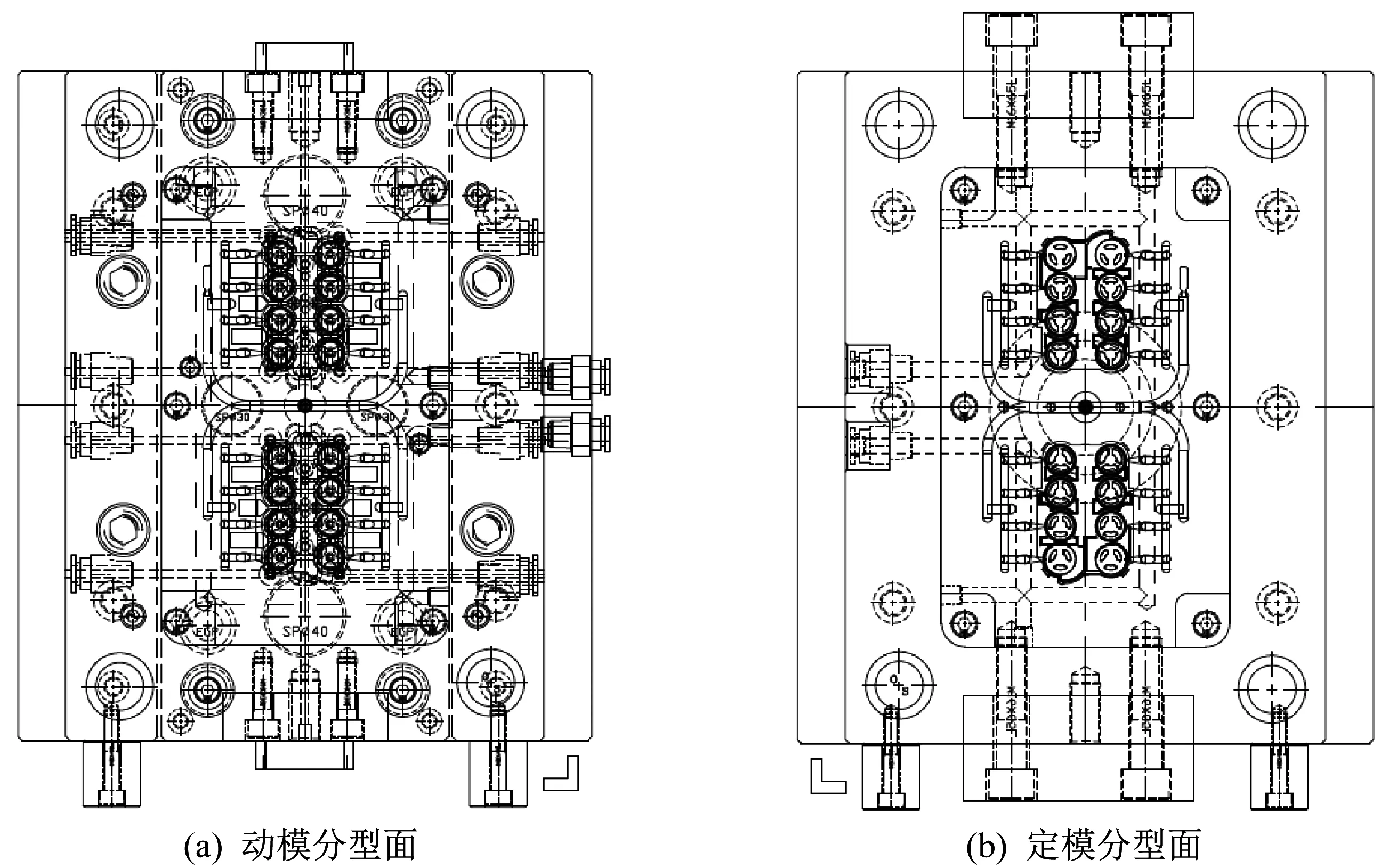

因为塑料弹夹整体外形尺寸偏小,且生产批量大,所以在型腔布局上采用一模两腔的对称布局。根据型腔镶块组成的结构,进浇方式采用侧面进浇。在定模型芯和动模型芯上分别加工浇注流道,形成封闭的浇注系统。注塑模具进浇口设置在动模型芯的侧面。

▲图6 镶块与型腔相对位置

5 注塑模具结构

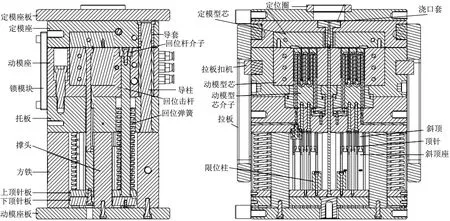

注塑模具结构如图7所示。结合塑料弹夹的结构特征及冷却系统的设计特点,注塑模具选用两板模结构[9-10]。结合企业实际生产需求,采用标准模架。分型面在动模板与定模板之间,控制开合模的零件为拉板、拉板扣机、锁模块、回位击杆、回位杆介子。

注塑模具设计为一模两腔结构,定模型芯、动模型芯采用具有良好抛光性、耐磨性和尺寸稳定性的S136模具钢。动模型芯介子由镶块1、镶块2组成,采用具有良好加工性、抛光性及热处理稳定性的8407模具钢。镶块1与镶块2之间采用过盈配合。镶块1内部留有水路通孔,配合增材制造随形水路连接水嘴。

浇注系统采用侧面进浇的方式,定位圈镶嵌在定模座板上,浇口套镶嵌于定模座中,定模型芯、动模型芯上的主流道连接分流道。分流道共16条,左右各8条,呈对称方式均匀开设在动模型芯内部。

注塑模具的推出机构中,由对称分布在型腔中的16个顶针推出塑料弹夹,由限位柱限定顶针的行程距离,配合斜顶机构斜顶、斜顶座,共同完成推出过程。注塑模具型腔分型结构如图8所示。

6 注塑模具工作原理

塑料弹夹注塑模具完成注塑后,注塑模具在注塑机滑块的带动下,在动模与定模交界处的分型面打开。随着动模的继续后移,顶出机构中的顶针开始动作,将成型塑料弹夹向外顶出。在成型塑料弹夹向外顶出的同时,流道的凝料和与其连接成一体的成型塑料弹夹在侧面的点浇口断开。动模继续后退,当达到定位拉板极限距离后,开模过程完成。此时通过推出机构将成型塑料弹夹完全推出,成型塑料弹夹从动模型芯上完全脱落。

7 结束语

针对塑料弹夹多孔深腔的结构特点,设计了一模两腔的注塑模具。由于塑料弹夹按照传统水路工艺难以达到快速均匀冷却的效果,因此塑料弹夹注塑模具的冷却水路采用增材制造的随形水路。随形水路按照冷却功效分为塑料弹夹内部冷却、塑料弹夹外部及筋板冷却两部分,按照塑料弹夹的形状设计并进行增材制造。注塑模具的型腔采用镶块组合结构,避免开模时产生干涉。注塑模具的结构布局合理,可以有效缩短塑料弹夹的冷却时间,达到均匀冷却的效果,为同类塑件的注塑模具结构设计提供了参考。

▲图7 注塑模具结构

▲图8 注塑模具型腔分型结构