仪器仪表壳体钣金加工工艺改进

2021-12-13陈建春

□ 胡 静 □ 陈建春

1.上海华建电力设备股份有限公司 上海 201314 2.上海华建开关有限公司 上海 201314

1 改进背景

仪器仪表一般工作于条件比较恶劣的工业环境。工业噪声、腐蚀性气体、灰尘颗粒等都会对仪器仪表的正常使用造成不利影响。仪器仪表壳体对抗冲击、耐挤压、抗振动等机械强度,以及电磁兼容性、散热性有一定要求。仪器仪表壳体按材质,主要分为塑料壳体与金属壳体。仪器仪表采用金属壳体,在机械强度、电磁兼容性、散热性等方面有先天优势。随着钣金加工设备及加工工艺的快速发展,仪器仪表金属壳体已被广泛应用。

钣金加工由来已久,早年归属于机械行业五金加工领域。随着钣金加工设备技术及材料性能的提升,原有的钣金加工工艺已不能满足日益提高的工艺水平要求。现代钣金加工在制程、设备、技术等方面给人耳目一新的感觉,各种新设备、新技术层出不穷。确定产品的制作工艺,需要考虑相当多因素,如产品类型、产品质量要求、产品生产数量等。产品制作工艺过程大致分为下料、前加工、成型、焊接、表面处理等环节。这一过程是钣金加工工艺的基础,各种产品制作工艺都是在这一过程基础上变化产生的。笔者对仪器仪表壳体钣金加工工艺进行分析,并提出改进措施。

2 钣金加工工艺难点

钣金加工一般指采用手工或专用设备对金属薄板进行冲压,使其产生相应的塑性变形,形成尺寸和形状满足设计要求的零部件,零部件可以进一步通过铆接或焊接等连接方式,组合成更加复杂的构件。钣金产品形状千变万化,同时没有固定的结构,不同使用要求的产品对应不同的钣金构件。钣金产品的外观要求尽量美观,并且需要尽量降低产品成本。日益复杂的结构设计对钣金加工工艺提出了更高的要求,使钣金加工面临工艺难点。

在工程实践中,可能遇到各种仪器仪表壳体钣金加工工艺问题,笔者分别进行分析,并提出相应的改进措施。

3 钣金材料

对于钣金加工而言,正确选择合适的材料,重要性不言而喻。常用的钣金材料有镀锌钢板、不锈钢板、马口铁、弹簧钢、铜及铜合金、铝合金等。镀锌钢板主要包括热镀锌板、电镀锌板,不锈钢板主要包括铁素体型不锈钢板、奥氏体不锈钢板、马氏体不锈钢板。不同的材料,力学性能、物理性能、化学性能、工艺性能各不相同,价格也不尽相同。

选择材料是仪器仪表壳体钣金加工的第一个步骤,应该在了解不同材料物理性能、化学性能、力学性能、工艺性能、价格等的基础上,合理选择材料。材料选择对最终产品的加工工艺、质量、成本、性能都会产生极为重要的影响,钣金加工材料的选择一般遵循以下几个原则:① 尽量采用较为普通的材料,并使材料规格品种尽量单一;② 在同一产品中,尽可能减少材料品种和板材厚度规格;③ 在保证零件性能的前提下,尽量采用价格较低的材料,以降低材料成本在总成本中的份额;④ 不仅要保证零件的功能符合设计要求,而且要保证材料的力学性能满足工艺要求,进而保证产品加工的合理性和质量。

4 冲孔和下料

当代钣金加工已经在制程、设备、技术等方面给人耳目一新的感觉,各种新设备、新技术层出不穷。确定产品的加工工艺,需要考虑相当多的因素,如产品类型、产品质量要求、产品生产数量等。

冲孔和下料指利用钣金加工设备,配合使用各种刀具,实现对金属板材进行形式多样的冲孔、切边、成型等。

冷冲模、数控冲床、激光切割机是常见的冲孔和下料设备,这三种设备对加工材质类型、材料厚度、刀具尺寸、加工工艺等都有不同的要求,笔者针对冲孔和下料工艺环节的共性问题提出改进措施。

4.1 排布

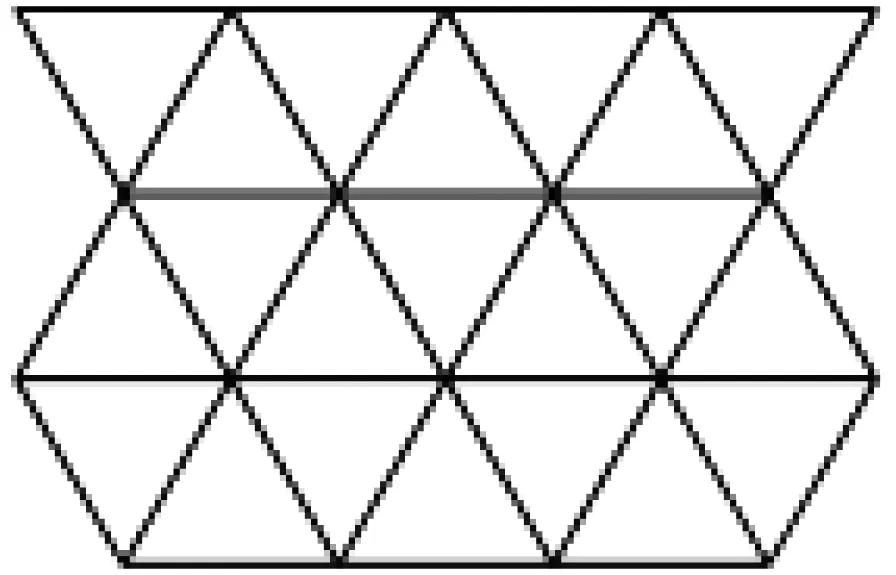

加工量较大时,材料将占具较大的成本份额,此时对排布方法进行优化及改进,可以使加工过程中产生的废料减少,甚至无废料产生,从而充分利用材料,提高经济指标。无废料排布如如图 1所示。

▲图1 无废料排布

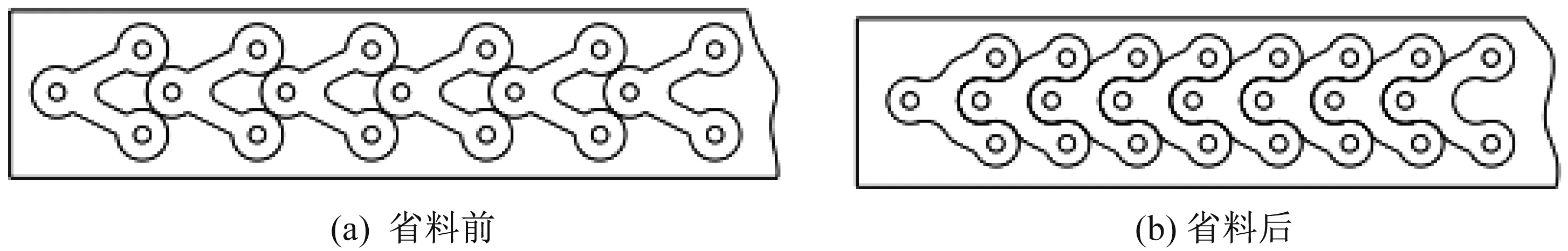

有些部件形状稍有变化,采用省料排布可极大节约材料,如图2所示。

▲图2 省料排布

4.2 冲裁件

冲孔的形状应优先采用圆形孔,并选取符合相关规定的系列圆孔,这样可以大大减少圆形刀具的使用数量,从而极大节省换刀时间。

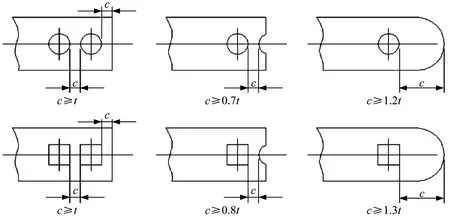

冲裁件的孔与边缘的距离及两孔间的距离不能太小,如图3所示。图3中,c为间距,t为材料厚度。

▲图3 冲裁件孔与孔、孔与边缘距离

5 弯曲成型

钣金工件的弯曲,指用专用设备改变板材的角度,通常采用的钣金折弯设备是折弯机。对钣金折弯产生影响的因素有很多,其中钣金弯曲半径对加工工艺有较大影响。在进行钣金弯曲时,弯曲处有弯曲半径,这一半径要选择合适,过大或过小都可能产生不良后果。弯曲半径太小,易在弯曲处产生裂缝。弯曲半径太大,可能产生弯曲反弹。

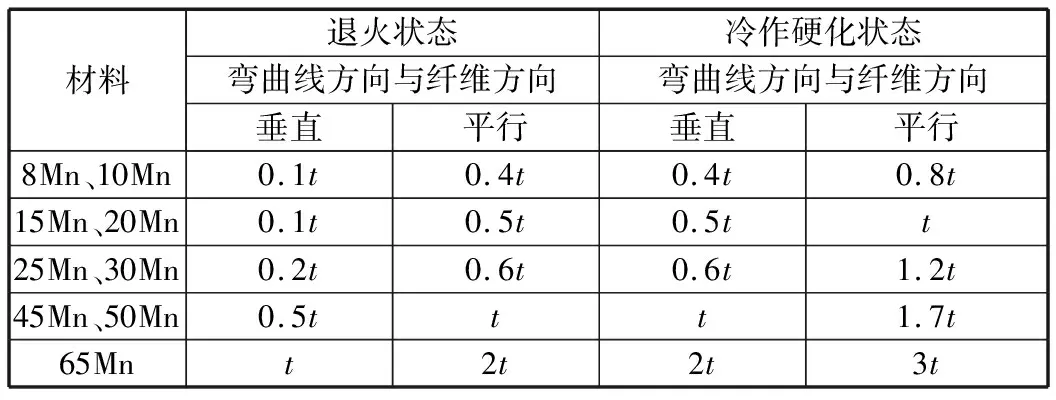

笔者对不同厚度材料的弯曲半径进行了优化,见表1。

表1 不同厚度材料弯曲半径

6 拉深

采用拉深工艺的目的是形成方盒形、锥形、筒形及其它不规则形状的薄壁构件。对于大型户外仪器机箱而言,为了确保电子元件在室外恶劣环境中的稳定性,通常用拉深工艺。拉深件既需要满足特定的设计使用性能要求,又要具备一定的可观赏性。拉深设备对工件进行均匀且充分的塑性拉深变形后,工件应仍具有良好的机械强度,并保持较为光滑的表面与清晰均匀的棱线。为实现以上目标,应采用力学性能较好的压料面,选择正确的拉深方向,并合理采用工艺补偿切口。在模具设计前期,应用Dynaform软件进行材料变形速率和变形分布分析,从而达到抑制破裂、起皱、回弹等多种拉深成型质量问题的目的。

7 焊接结构

焊接是通过加热、加压等物理作用,使原本分离的物体达到原子间或分子间融合,形成整体的过程。焊接通常可以分为高分子焊接、压焊、熔焊三种方式,熔焊是最常用的焊接方式。熔焊将需要焊接的两块金属的待焊处熔化,以形成焊缝。熔焊有两个必要条件:一是要有能量集中、温度足够高的局部加热热源,二是必须采取有效隔离空气的保护措施,以防止空气侵袭熔化金属。

焊接工艺需要保证产品的机械强度。焊接后,适当处理产品表面焊缝,保持外形美观。为实现以上目的,在进行焊接加工时,应使用合理的焊接方式,并采用性能优良的填充材料。还应进行合理的结构设计,以保证足够的焊接空间。对于薄壁构件,应注意焊接时间及焊缝处理,以防止构件变形。焊接过程中,应使焊点尽量对称,并使焊点和焊缝间保持合适的距离,这样可以保障产品的美观及机械强度。焊接完成后,应对加工的产品进行平整和修光。

8 结束语

钣金加工由来已久,已在航空、汽车、工程机械、电子电器等诸多领域得到广泛应用。随着全球经济的快速发展,出口业务稳定提高,特别是五金产品的出口增长较快,由过去的工具、五金等传统产品扩展到厨电产品和卫浴产品,由此钣金加工产业迅猛发展。在钣金加工工艺和钣金加工设备快速发展的今天,应该加深对钣金加工工艺的了解和剖析,并进行创新,使钣金加工工艺有更好的发展。笔者对仪器仪表壳体钣金加工工艺进行分析和改进,可以为其它零件钣金加工技术水平的提高提供参考和借鉴。