高速车门板翻转移载专机的方案设计及运动仿真

2021-12-13王友斌

王友斌,王 慧

(南京工程学院机械工程学院,江苏 南京 211167)

随着经济与科技的快速发展,工人对工作环境的要求越来越高。同时,企业对生产效率与规模也提出了更高的要求。为了解决生产效率与规模间的矛盾,自动控制类设备应运而生。考虑到高速车门如高铁、地铁、飞机等交通工具的车门质量大,在生产过程中进行翻转与移动时工人的劳动强度太大,因此生产企业迫切需要高速车门板翻转移载专机。一般情况下,传统的产品设计过程是一个样机试制,到测试评估,再到反馈设计的循环反复过程。这其中的每次循环,都伴随着物理样机的建造或修改,以及随之而来的产品开发周期的延长和开发成本的增长。而通过仿真分析对翻转移载专机的方案设计进行验证和优化,能够确保结构设计的正确性,从而有效提高设计效率,降低设计成本[1-3]。

1 总体方案设计

1.1 原始数据

需移载的门板质量不大于150 kg;长2 000~2 350 mm,宽1 100~1 320 mm,厚40~45 mm;门板搬运高度小于1 400 mm,翻转角度180°,搬运距离不大于18 000 mm;从上料车到装配线再到下料车节拍时间小于100 s。

1.2 设计思路

所谓翻转移载专机,顾名思义其设计的主体部分主要包括翻转机构的方案设计和移载机构的方案设计以及两部分的连接问题。应企业的生产活动需要,此次设计的翻转移载专机需能够实现左右、前后、上下3个方向上的移动以及绕Z轴和X轴转动。另外,对于机械夹臂的夹紧动作,要求能够实现张开20°(为了方便放置门板的动作)和90°(为了方便初始的夹取动作)。以下分别就移载、旋转以及夹臂动作3个部分的方案原理设计进行论述。

1.3 移载部分方案设计

1.3.1门板长距离移载方案设计

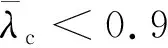

长距离运送是由电机驱动小车的后轮在工字钢地轨上沿着既定的直线地轨移动来实现,如图1所示。为了防止小车发生侧翻,将通过由气缸驱动的夹臂紧扣在工字钢地轨上,以此来平衡因运送门板而产生的倾覆力矩,从而实现门板的平稳运送[4]。

图1 地轨方向移载机构三维示意图

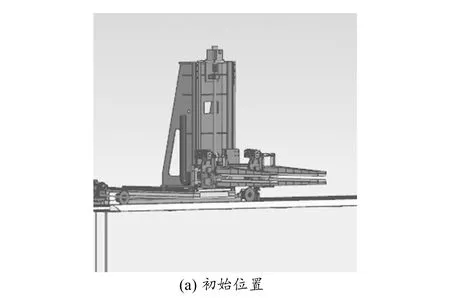

1.3.2前后向、竖直向的移载方案设计

前后向和竖直向的移载均利用滚珠丝杠的传动来实现,如图2所示,前后向电机与滚珠丝杠之间采用带传动。直线导轨的长度应当满足工位与地轨之间的位置要求。因为门板宽度为1 100~1 320 mm,所以选取直线导轨的长度为2 000 mm。

图2 前后向和竖直向移载机构三维示意图

竖直方向上的移载在体积上不受空间的限制,因此采用联轴器将电机和滚珠丝杠直接连接。为减轻电机的轴向载荷,同时也是为了扩大竖直方向上的移载范围,将电机布置在上方。依据技术协定,因为门板的搬运高度在1 400 mm内,所以初定竖直方向上的导轨长度为2 000 mm。

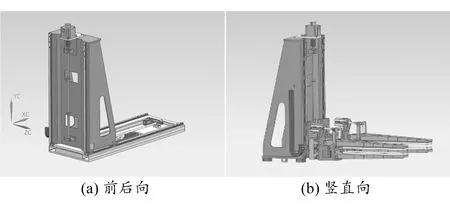

1.4 夹臂部分的方案设计[5]

翻转机的夹臂部分由上活动夹臂和下固定夹臂组成。下固定夹臂固定不动,而上活动夹臂能完成初始、张开20°和90°的工作状态,原理图如图3所示。初始时,上活动夹臂水平,在连杆2与连杆3的限制下,气缸2处于死点位置,即无论气缸2给予的驱动力多大,机构因受结构的限制都不会发生运动。要实现机构的运转,必须先使机构绕过死点位置。因此,机构在开始动作前,气缸1先动作。气缸1动作使连杆2和连杆3向左侧发生倾斜。随着气缸1的动作不断进行,连杆2与连杆3持续动作。在气缸1动作的极限位置,此时利用各杆的长度关系刚好能够实现上活动夹臂张开20°左右。当气缸1到达极限位置时,气缸2已经绕过死点位置,驱动体由气缸1变为气缸2。气缸2持续动作带动各个连杆动作,逐渐使上活动夹臂张开至90°。

图3 上活动夹臂工作状态原理图

2 上活动夹臂和下固定夹臂的稳定性分析

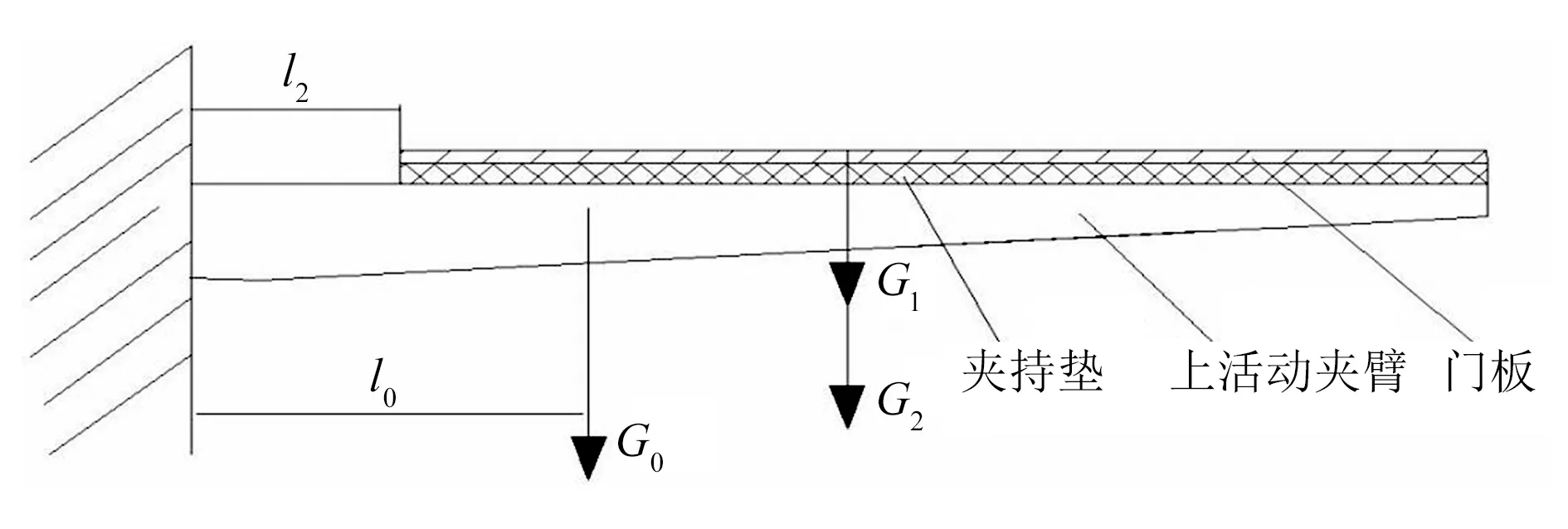

在门板翻转180°后,上活动夹臂主要承受门板、上活动夹臂和门板夹持垫的重力作用。采用Q235轧制的冷弯薄壁槽钢简化为150×30×4型,上活动夹臂自重G0=173.64 N,上活动夹臂平均截面积A0约为9.773 cm2,上活动夹臂最大截面模数Wm=40.632 cm3;门板夹持垫是聚氨酯类,其自重为G1=260 N;门板自重作用力G2=1 500/2=750 N。因为上活动夹臂并非像槽钢那样对称,取其重心位置到支座的距离l0=312.42 mm;门板夹持垫与支座的距离l2为上活动夹臂臂长减去门板夹持垫长,即l2=264 mm;l1为门板夹持垫长的一半,l1=450 mm,如图4所示。

图4 上活动夹臂受力示意图

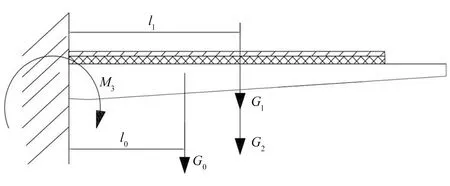

将门板与门板夹持垫移至支座处,得到上活动夹臂受力等效图,如图5所示。

图5 上活动夹臂受力等效图

M0=G0×l0

(1)

M1=(G1+G2)×l1

(2)

M3=(G1+G2)×l2

(3)

式中:M0为上活动夹臂对支座产生的力矩;M1为门板与夹持垫对支座产生的力矩;M3为门板和夹持垫移至支座处的等效力矩。因而门板、门板夹持垫和上活动夹臂对支座产生的总弯曲正应力σc为:

(4)

式中:M总为门板、门板夹持垫和上活动夹臂对支座产生的总力矩。

由《钢结构设计规范》(GB 50017—2014)可知Q235钢的抗拉、抗压、抗弯的强度设计值f=205 N/mm2,抗剪强度设计值fv=120 N/mm2。具体计算如下:

1)欧拉临界正应力σcr的计算。

当梁因压翼缘扭转而受到约束时,有:

(5)

2)欧拉临界剪应力τcr的计算。

当a/h0=132÷140<1.0时,有:

(6)

3)欧拉临界局部压应力σc,cr的计算。