一种无源式车架定位器设计及性能分析

2021-12-13夏铭渊

夏铭渊,张 明

(南京航空航天大学飞行器先进设计技术国防重点学科实验室,江苏 南京 210016)

1 研究现状

大型民机的研发是航空产业进步的重要标志,是能够带动经济发展的战略性产业,在一定程度上其研发能力代表了一个国家的科技与工业水平[1],所以在大型民机的研发与生产过程中关联到的一些核心技术,也成为了国内外专家学者讨论的热门话题之一。其中,起落架设计技术是飞机设计过程中最关键的技术之一[2-3]。起落架设计是涵盖了多个领域、多个方向的工程设计学科,包括重型锻件、液压系统以及材料等,并且随着近几十年的发展变得越来越复杂[4]。

小车式起落架的主要结构为车架通过转轴绕主支柱旋转,为了保证车架与主支柱之间相对稳定,车架定位器的存在是必不可少的。因此,在小车式起落架的设计过程中,车架定位器设计的重要性毋庸置疑。对于小车式起落架,各大航空公司如波音、空客都各有一套研发与生产的标准,导致没有一个让国内专家学者及研发人员学习、遵循的行业规范和设计标准[5]。国内尚无自主设计客座座位在200座以上的客机的经验[6],对于小车式起落架设计技术还处于摸索阶段。

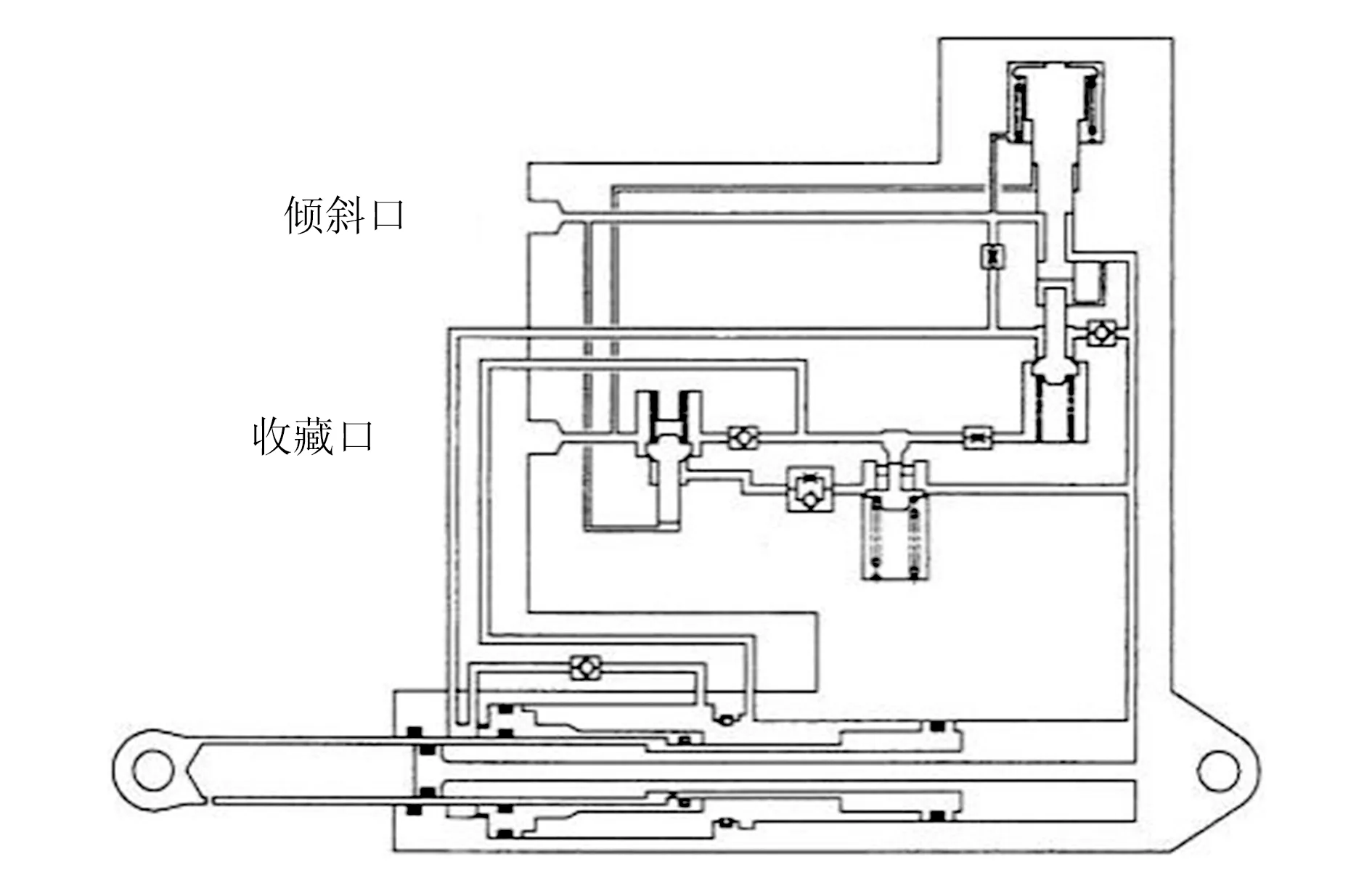

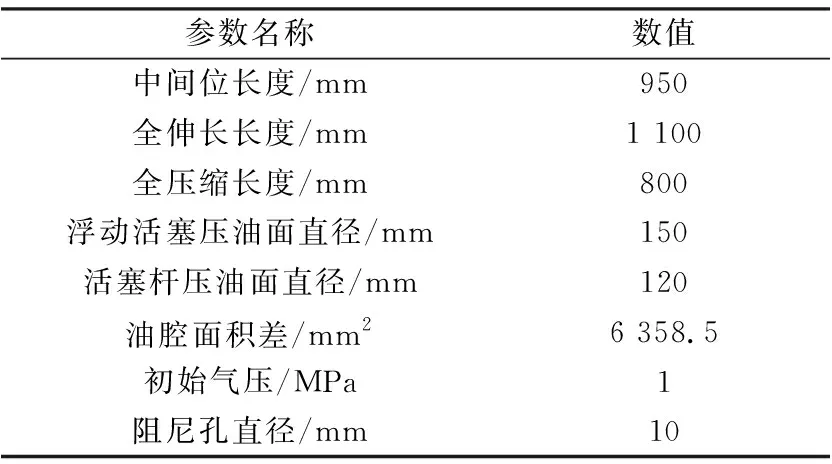

现有车架定位器有两种形式,有源式和无源式。有源式,顾名思义就是外部有液压系统,通过管路向作动筒提供高压油源,由油液压力带动作动筒运动[7]。无源式外部没有液压源,是一个封闭的活塞作动筒结构,内部通过压缩空气提供弹簧力,由油液阻尼孔提供阻尼。无源式的结构形式类似于常见的油气缓冲器,但为了满足车架定位器特有的功能需求,其结构设计巧妙。典型的B777主起车架定位器液压结构如图1所示。

图1 B777车架定位器液压结构示意图

由图可知,有源式车架定位器油路结构复杂,与起落架共用液压系统,液压系统发生故障时不能独立工作。相比之下,无源式车架定位器结构简单,能够提供阻尼和缓冲力,无需液压系统支持,质量轻,拆装方便,易于保养。

本文参考某无源车架定位器的形式,设计车架定位器的结构和液压系统,在ADAMS平台上对单个小车式起落架进行动力学建模,搭建ADAMS和AMESim的联合仿真平台,对带车架定位器的小车式起落架进行模拟起飞和落震动力学仿真[8]。结合仿真结果进行关键参数敏感性分析,对前后轮载荷分配进行优化。

2 无源式车架定位器设计

根据某型号大型飞机的起落架布局,将车架定位作动筒布置在前面,如图2所示,两端由连接接头分别铰接至车架前端和缓冲支柱外筒上的耳片。

图2 车架定位器布局

2.1 车架定位器结构设计

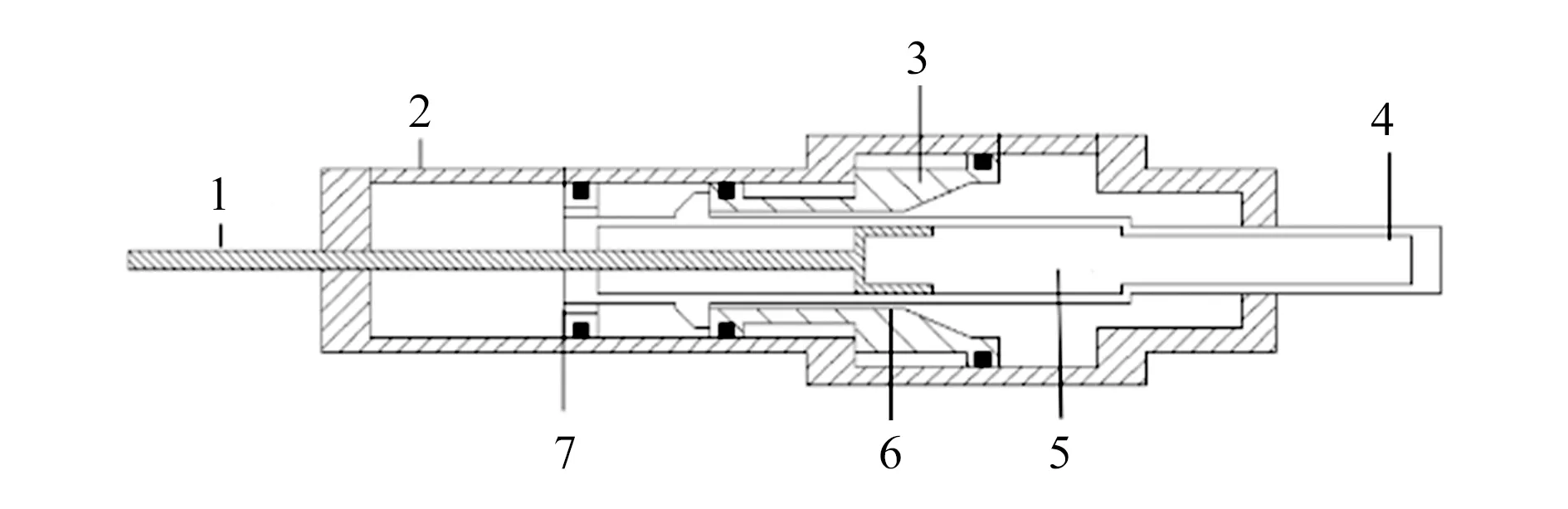

如图3所示,无源式车架定位器主要由4个部分组成,即外筒、浮动活塞、活塞杆、浮动油针。图中无源式车架定位器处于前倾12°的中间位置,浮动活塞左右两端充满油液,但由于左右两端压油面积不同,油压将浮动活塞紧压在外筒的左台阶上。活塞杆左右两端外侧腔体、活塞杆内部浮动油针左端腔体充满油液,活塞杆端部活塞头与活塞杆外侧和内侧腔体间均有油孔,实现油液的左右流动。浮动油针的右端充高压氮气。

1—浮动油针;2—外筒;3—浮动活塞;4—活塞杆;5—高压氮气;6—回油间隙;7—油孔

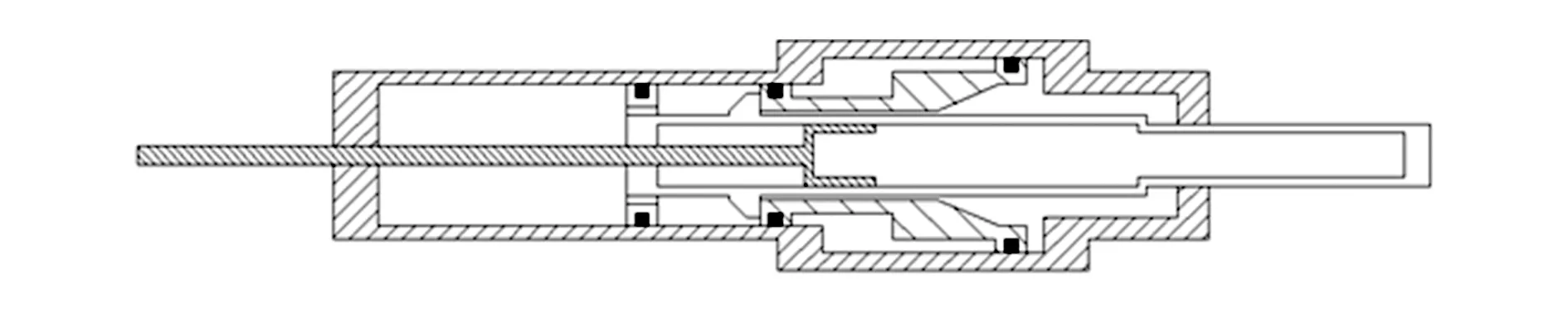

当受外载作用时,车架有可能会前倾超过12°,活塞杆受到外载荷被向右拉出。活塞杆带动浮动活塞一起向右运动。活塞杆左端腔室体积增大,浮动活塞右端油液经过间隙与油孔进入到活塞杆左端腔室中,同时活塞杆左端腔室油液也通过油针阻尼孔进入活塞杆内部,浮动油针右端空气体积减小,压强增大。由于浮动活塞左右两端存在压差,使车架定位器有回复到中间位置的趋势。伸长状态车架定位器结构如图4所示。

图4 伸长状态车架定位器结构

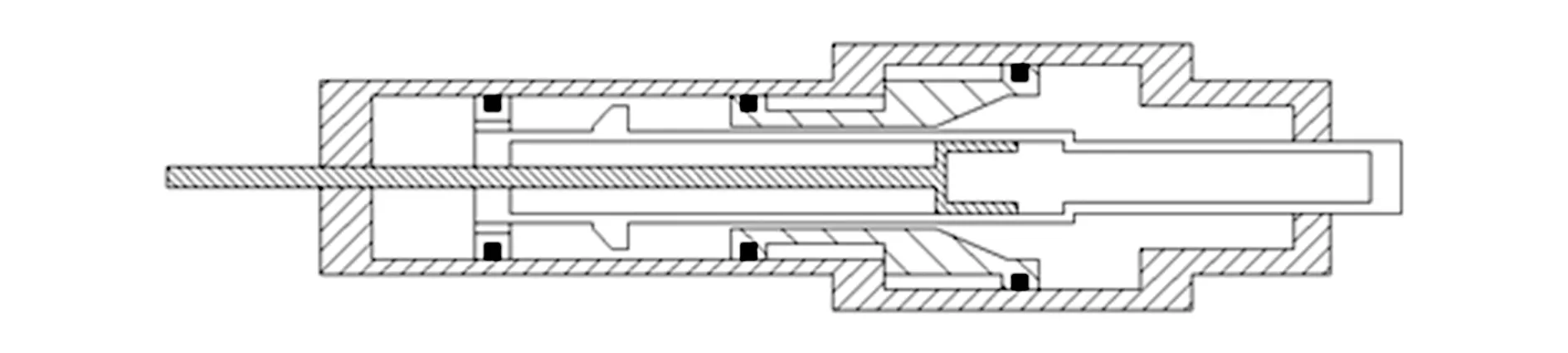

当飞机在地面滑跑时,车架定位器处于压缩状态,浮动活塞被紧压在左端台阶极限位置,活塞杆脱离浮动活塞自由运动。活塞杆左端的油腔压缩,其中油液一部分通过油孔进入到活塞杆和浮动活塞的间隙中,另一部分通过油针阻尼孔进入到活塞杆中。浮动油针右端气腔体积减小,压强增大。活塞杆有回复到中间位置的趋势。压缩状态车架定位器结构如图5所示。

图5 压缩状态车架定位器结构

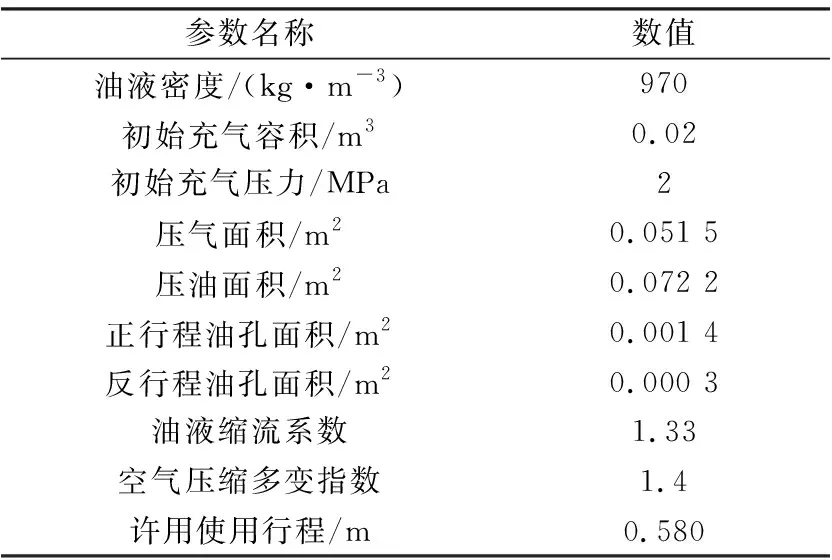

滑跑时,地面载荷使车架定位器的活塞杆在压缩位置往复运动,油液通过活塞杆端部油孔来回流动,产生油液阻尼力,从而抑制地面载荷引起的车架俯仰振动。表1为车架定位器的设计参数。

表1 无源车架定位器设计参数

2.2 车架定位器液压系统设计

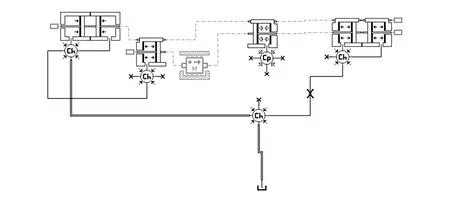

由无源式车架定位器结构可知,这是个封闭结构,没有外部油路。因此在AMESim中建立的是个二级液压缸结构的闭环回路模型。液压系统模型如图6所示。

图6 液压系统模型

活塞杆靠浮动活塞的面积差产生的压差力定位在一个中间位置,活塞杆内的浮动油针相当于一个次级活塞,以此为核心搭建出液压系统模型。

3 小车式起落架动力学建模

基于ADAMS多体动力学仿真平台,先对主起结构进行简化分析,明确各部件之间的运动副关系,分析各部件之间的受力关系,并对相互作用力进行定义。接着在仿真平台上进行装配,为主起落架赋上质心与转动惯量。最后搭建AMESim液压平台的联合仿真环境,通过联合仿真来观察车架定位器在落震工况下的动态性能,以及对主起落架缓冲支柱的影响,评估车架定位器的功能。

3.1 模型简化

小车式起落架的结构形式较为复杂,如果想要在多体动力学仿真平台上还原完整的小车式起落架,复杂的动力学结构计算量巨大,会导致仿真报错,降低研究的效率[9]。因此需对模型的结构和运动关系进行合理简化。简化后的单支柱多轮起落架如图7所示。

图7 简化结构示意图

3.2 建立运动副

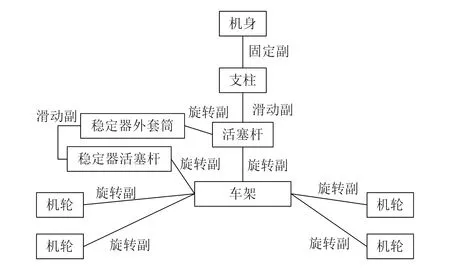

根据主起落架的运动情况,选用的运动副为转动副、滑动副、固定副。小车式起落架的运动副关系如图8所示。

图8 部件间运动关系示意图

3.3 联合仿真模型搭建

基于ADAMS动力学仿真平台和AMESim液压仿真平台对车架定位器的功能实现、落震缓冲性能和滑跑俯仰阻尼性能进行联合仿真分析[10]。通过联合仿真在ADAMS动力学仿真平台上构造出车架定位器的动力学模型,再通过AMESim液压仿真平台建立液压系统模型,通过联合仿真分析车架定位器的动态性能。

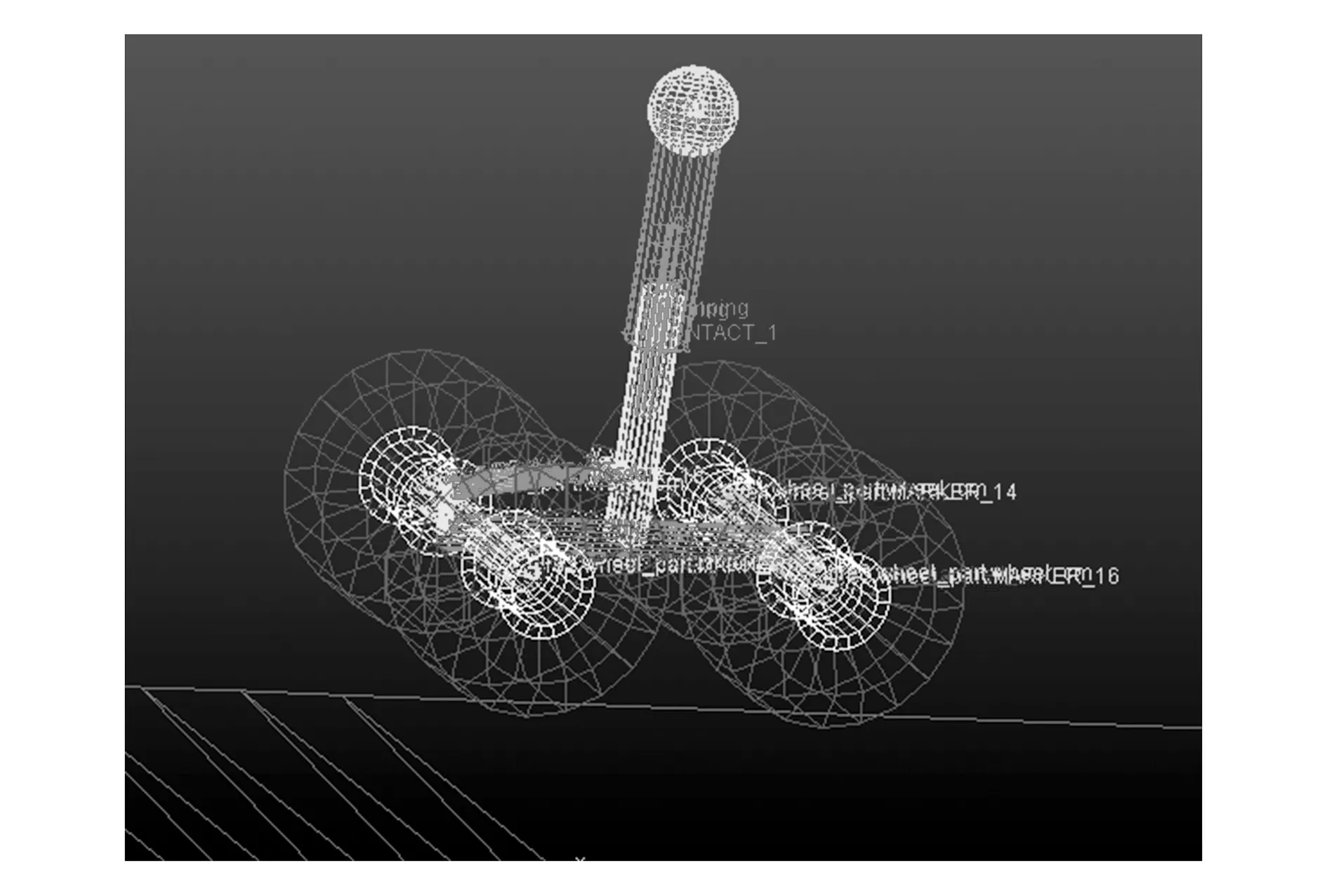

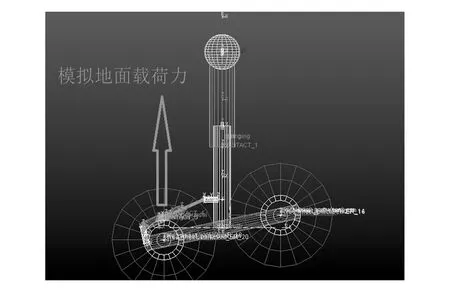

基于ADAMS动力学仿真平台的动力学模型如图9所示。

图9 起落架动力学建模

4 无源式车架定位器性能分析

4.1 模拟起飞分析

飞机起飞过程中,4个机轮的后面两轮先离地,前面两轮后离地,然后进入起落架收起阶段。为了验证车架定位器是否能及时地将车架从地面滑跑位置定位到收藏位置,本文设计了一个模拟起飞仿真试验。

为了模拟起飞时车架角度从0°回复到-12°的工况,同时也为了探究地面载荷对定位器作动筒的影响,搭建了起飞工况下起落架动力学模型,部件间运动关系如图10所示。

图10 部件间运动关系示意图

通过反复调整力的大小,最后确定在模拟地面载荷力大小为47 100 N时,能够将车架拉至平行于地面。

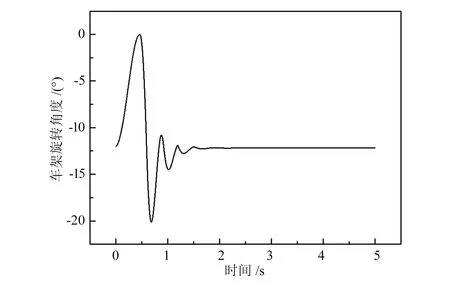

在车架角度为0°时,将模拟地面载荷力卸载,让车架在定位器的作用下自由回复到中间位置。车架的俯仰角度变化情况如图11所示。

图11 车架角度变化

观察可得,在模拟地面载荷力的作用下,车架从低头12°的位置抬头到与地面平行,为了模拟起飞的情况,将地面载荷力卸载,车架在1.43 s时刻开始回复,在1.63 s时重新稳定到低头12°位置,满足在3 s内定位的要求。

4.2 落震分析

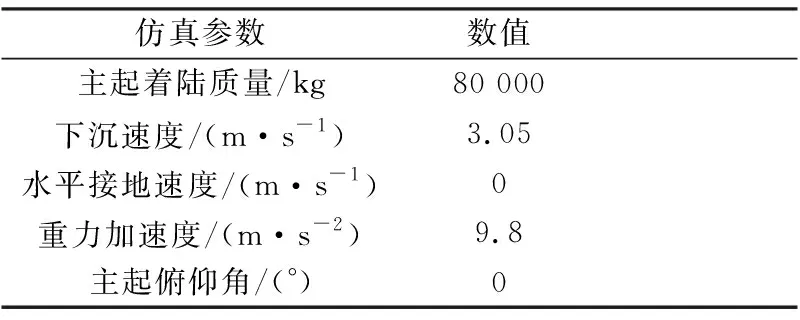

设计缓冲支柱填充参数,根据车架定位器的动态性能,判断其功能是否符合要求。对车架定位器进行参数敏感性分析,研究不同的定位器参数对落震性能的影响。主起落架参数设置见表2。

表2 主起落架参数设置

通过计算,给主起落架支柱顶上质量中心赋上80 000 kg的质量来模拟落震时的当量质量。通过计算与反复调整,落震离地高度为470 mm,落地速度刚好为3.05 m/s。仿真参数设置见表3。

表3 单个主起落震仿真参数设置

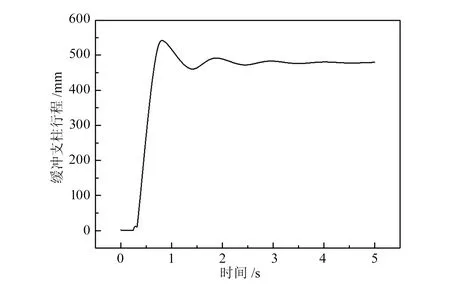

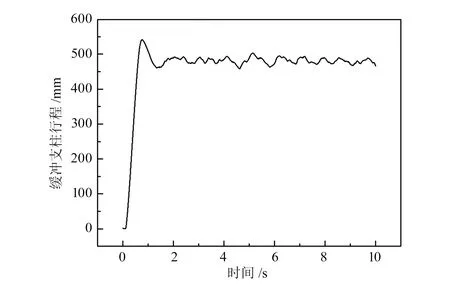

缓冲支柱行程如图12所示。

图12 缓冲支柱行程

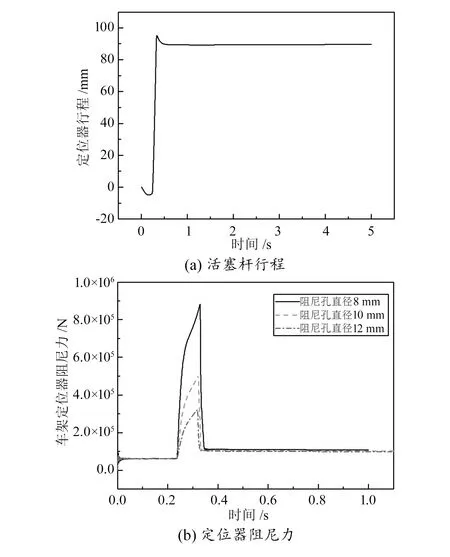

前轮触地后,最大行程为537 mm,最终的停机压缩量为480 mm。活塞杆的行程和车架定位器阻尼力如图13所示。

由图13(a)可知,触地之后车架抬头,活塞杆压缩,向内压缩了约95 mm,并且经过短暂震荡之后,行程趋于稳定。由图13(b)可知,直径为8mm、10 mm、12 mm的作动筒阻尼孔产生的阻尼力依次减小,从89 t降到了32 t。

图13 活塞杆行程与定位器阻尼力

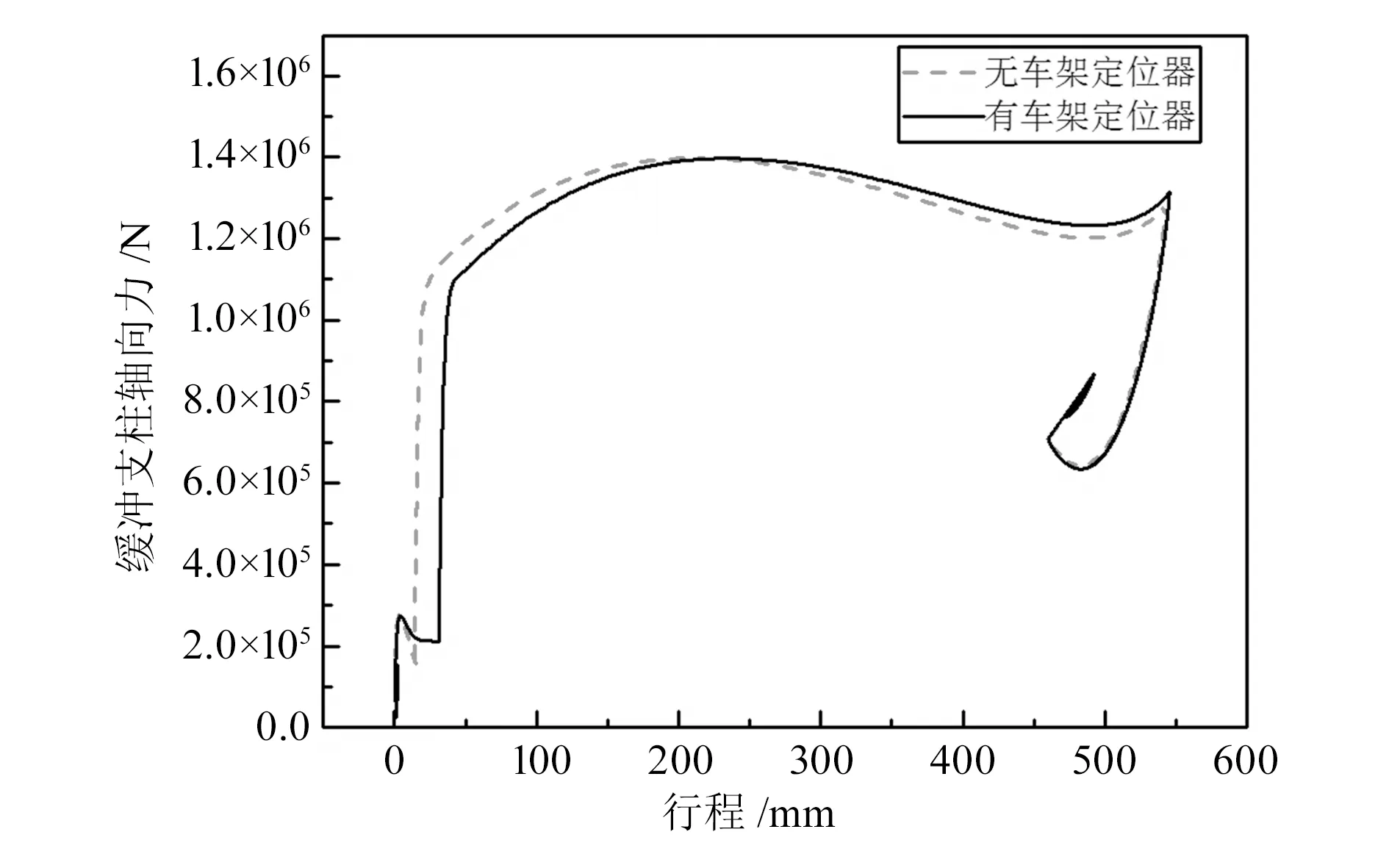

从理论上讲,无源式车架定位器不应该对缓冲支柱功量造成太大影响,缓冲支柱功量如图14所示。

图14 单个起落架落震缓冲支柱功量图

由图可知,功量图的图形饱满,说明其缓冲效率高,缓冲性能优秀。加入了车架定位器之后,行程初始时有一个小的凸起,这是车架定位器作用时的功量。由图还可以看出,车架定位器对缓冲支柱功量的影响很小。因此,通过落震分析可知,车架定位器和缓冲支柱的建模比较准确,车架定位器的落震性能符合要求。

4.3 前后轮载荷分配及优化

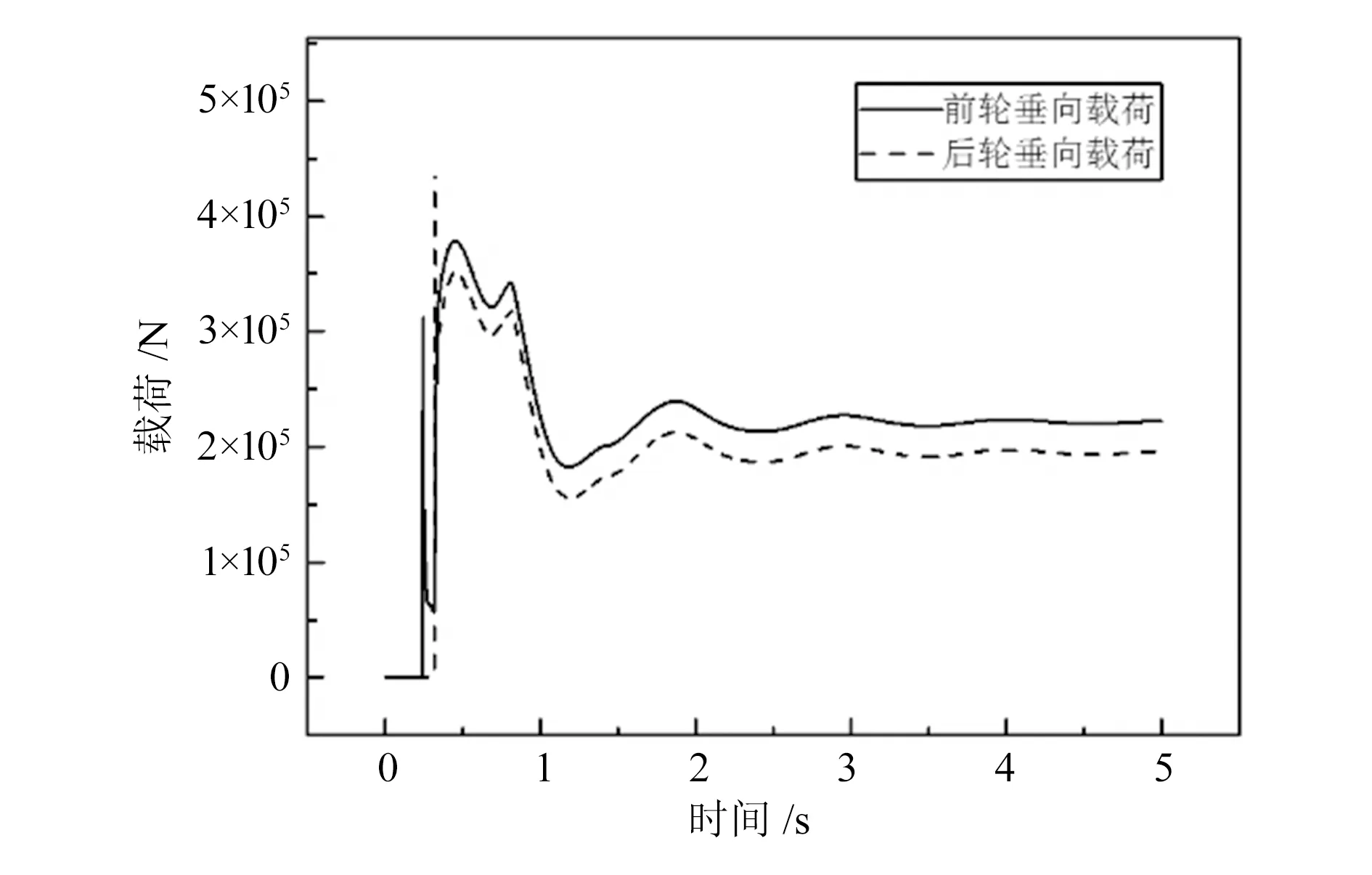

前后轮垂向载荷分配如图15所示。

图15 前后轮垂向载荷对比图

前轮触地的冲击载荷大约为31.5 t。由于车架抬头,后轮在触地前有一个向下的附加速度,因此冲击更大,载荷大约为47.5 t。而在机体质心到达最大下沉量,四轮都紧贴地面时,前轮的载荷大约为24.2 t,后轮为18.9 t。前后轮载荷比为5.7∶4.3。

这样的结果明显是不合理的,后轮拍击地面的冲击载荷以及前后轮的载荷比偏大。后轮冲击载荷太大的原因可能是车架定位器的阻尼过小,车架触地后旋转拍击地面速度过快。而前后轮载荷比过大可能是车架定位器刚度过大导致的,因此需调节车架定位器的阻尼和刚度。将阻尼孔与初始充气压力调小。经过参数调整后的前后轮垂向载荷分配如图16所示。

图16 优化后前后轮垂向载荷对比图

观察可得,经过参数优化后,后轮触地瞬间拍击地面的冲击载荷明显降低,降到了43.9 t,且增大车架定位器刚度后,最大下沉量对应的前后轮载荷如下:前轮为23.9 t,后轮为19.8 t。前后轮载荷比为5.5∶4.5,较之前的5.7∶4.3来说略微降低。

4.4 地面滑跑分析

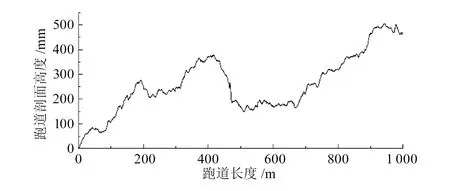

在进行全机滑跑动力学仿真时,选取旧金山28R跑道的前1 000 m作为仿真跑道,跑道剖面高度图如图17所示。

图17 旧金山28R跑道剖面高度图

滑跑仿真设置为初始给一个很小的离地高度,轮胎基本紧贴地面,在质量中心作用一飞机推力,起落架做加速直线运动。当达到所需要的滑跑速度后,撤去飞机推力,仅保留一个平衡摩擦力,使起落架保持匀速直线运动。其缓冲支柱行程如图18所示。

图18 缓冲支柱行程

缓冲支柱行程在滑跑过程中一直在480 mm附近波动,符合图12中缓冲器480 mm的停机下沉量。

由于受到地面俯仰载荷,车架角度时刻变化,需要通过车架定位器活塞杆提供俯仰阻尼力来平衡俯仰载荷。调整阻尼孔大小,可得活塞杆阻尼力,如图19所示。

图19 车架定位器阻尼力对比图

由图可知,阻尼孔增大后,阻尼力的振荡幅值减小。为了研究车架定位器对起落架滑跑性能的影响,设计一组有、无车架定位器的滑跑仿真对比试验,车架俯仰角度如图20所示。

图20 车架俯仰角度对比图

由图可知,加入了车架定位器后,车架俯仰振动明显受到抑制,俯仰角度明显减小,减少了连接件处的磨损,使飞机滑跑更加安全。

5 结束语

本文设计了一种无源式车架定位器,确定了其结构形式和液压工作原理。建立了单个主起落架落震动力学仿真分析模型,结合液压模型搭建了联合仿真,对车架定位器动态特性进行了仿真分析。证明了车架定位器的设计与建模符合功能要求。开展了起飞仿真,验证了起飞后车架定位器能够迅速定位车架角度。对车架定位器的刚度、阻尼等参数进行了参数敏感性分析,分析了各项参数对起落架落震性能的影响,并对前后轮载荷分配进行了参数优化。开展了滑跑动力学仿真,仿真结果显示:在飞机滑跑时,车架定位器有缓冲的作用,可吸收一部分跑道激励能量,减小车架俯仰角度,减轻车架中心处的磨损,提高飞机滑跑安全性。