检测温度对公路桥梁板式橡胶支座试验检测结果的影响

2021-12-13曾胜武

曾胜武,张 忠

(葛洲坝集团试验检测有限公司,宜昌 443002)

随着我国基础设施的大力发展,“十三五”以来,中国高速公路进入了全面规范和高质量发展新阶段。据2012年统计结果显示,我国高速公路通车里程已达9.6万km,首次超越美国,居世界第一。到2020年底,我国高速公路总里程达16万km,继续稳居世界第一位。公路桥梁板式橡胶支座具有结构简单、安装和更换方便等优点,被市政和公路桥梁工程广泛应用。目前橡胶支座的制造厂家较多,一些规模较小的制造厂商为获取利益不按照橡胶支座的加工工艺生产,采购劣质橡胶,以次充好,严重影响桥梁工程的质量。因此需要通过试验检测工作对橡胶支座的质量进行严格控制。为保证橡胶支座试验检测结果的准确性,通过温度的调节分析探讨温度对试验检测结果的影响情况[1]。

1 检测前期准备工作

1.1 检测人员能力状况

橡胶支座试验检测人员应具备专业的检测理论知识和操作水平,相关检测人员应取得交通运输部试验检测助理工程师以上的相关资格证书。为排除人员能力差异对橡胶支座试验的影响,试验采用同一位检测人员操作,检测人员具备交通运输部桥梁隧道检测工程师资格。

1.2 检测仪器

检测仪器性能的好坏影响橡胶支座试验检测结果,使用前需经过有资质的国家计量检定机构按照检定规程进行检定,检定合格后方可投入检测使用。试验采用同一台微机控制电液伺服压剪试验机,规格型号:10 000 kN,试验机精度为1级,示值相对最大允许值为±1.0%,试验机正压力和水平力的使用在最大值的20%~80%。试验机满足以下条件:1)具备自动、平稳连续加载,且无冲击和颤动现象;2)自动持荷(试验荷载满负荷保持时间不少于4 h,且试验荷载的示值变动≤0.5%);3)自动采集数据,自动绘制应力-应变图,自动储存试验原始记录及曲线图,自动打印结果。

承载板:试验机上下承载板具有足够的刚度,厚度大于平面最大尺寸的1/2。

测量变形量的仪表:仪表量测满足板式橡胶支座抗压弹性模量试验的要求,测量竖向压缩变形量为四支精度为0.001 mm的数显千分表,其示值误差和相关技术要求满足检验规程。

1.3 检测环境

常温型橡胶支座(氯丁橡胶)适用于-25~60 ℃,耐寒型橡胶支座(天然橡胶)适用于-40~60 ℃,《公路桥梁板式橡胶支座》JT/T 4—2019规定板式橡胶支座试验检测环境温度为(23±5)℃,且不能有腐蚀气体及影响检测的振动源[2]。此次试验通过调节不同检测温度,研究检测温度对公路桥梁板式橡胶支座抗压弹性模量检测结果的影响。

1.4 被检样品

检测的板式桥梁橡胶支座规格型号为GBZ JH150×150×30,橡胶层总厚度为20 mm,形状系数7.00,平均允许压应力10 MPa,采用一组3个样品进行检测。样品预置需恒温,检测前试样表面擦拭干净,离开地面一定高度,保证试样整个橡胶面恒温[3]。然后将其直接暴露在温度(20±2)℃(第一次试验)、(23±2)℃(第二次试验)、(26±2)℃(第三次试验)下,停放24 h,以使试样内外温度一致。

2 抗压弹性模量试验

待板式桥梁橡胶支座试样恒温结束后进行正式抗压弹性模量试验,试验分三次进行。每次试验对应样品预置温度,检测温度分别为:第一次试验:(20±2)℃;第二次试验:(23±2)℃;第三次试验:(26±2)℃。

2.1 第一次抗压弹性模量试验

首先将检测温度控制在(20±2)℃范围内,将微机控制电液伺服压剪试验机预热10 min,试样置于试验机承压板并对准中心,保证精度<1%样品的短边尺寸。开启试验机,缓缓加载到压应力为1.0 MPa且稳压后,安装承压板上的四支千分表,确认无误后试验开始预压,将压应力以0.03~0.04 MPa/s的速率连续增至平均压应力σ为10 MPa,持荷2 min ,然后以相同速率将压应力卸至1.0 MPa[4]。持荷5 min,记录初始值,绘制应力-应变图。预压三次。

正式加载:每一加载循环自1.0 MPa开始,将压应力以0.03~0.04 MPa/s的速率均匀加载至4 MPa,持荷2 min后采集支座变形值,然后以同样速率每2 MPa为一级逐级加载,每级持荷2 min后采集支座变形值,直至平均压应力σ为止。绘制的应力应变图,应呈线性关系,然后以同样速率卸载至压应力为1.0 MPa。加载过程应连续进行三次,每次间隔10 min[2]。以承载板四角所测变化值的平均值,作为各级荷载下试样累计竖向压缩变形。按试样橡胶层的总厚度,求出在各级试验荷载作用下,试样的累计压缩应变。

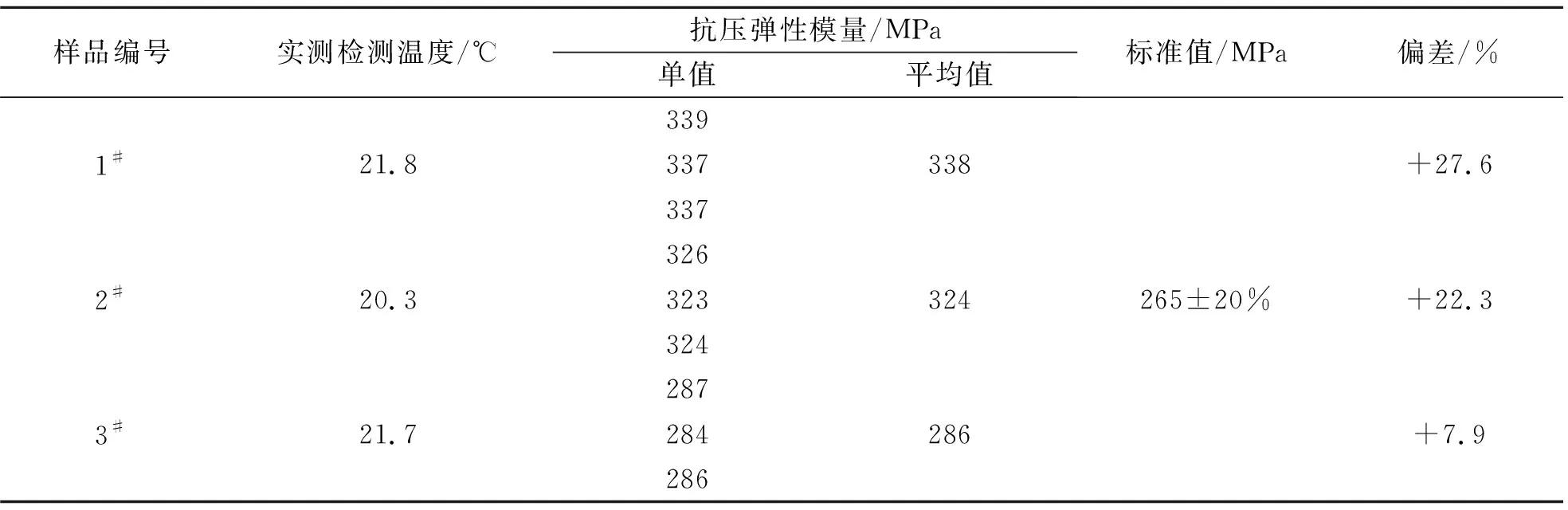

整个检测过程包括数据采集和计算均为试验机全自动运行,三个样品的检测结果如表1所示。

表1 板式橡胶支座抗压弹性模量检测结果统计(检测温度(20±2)℃)

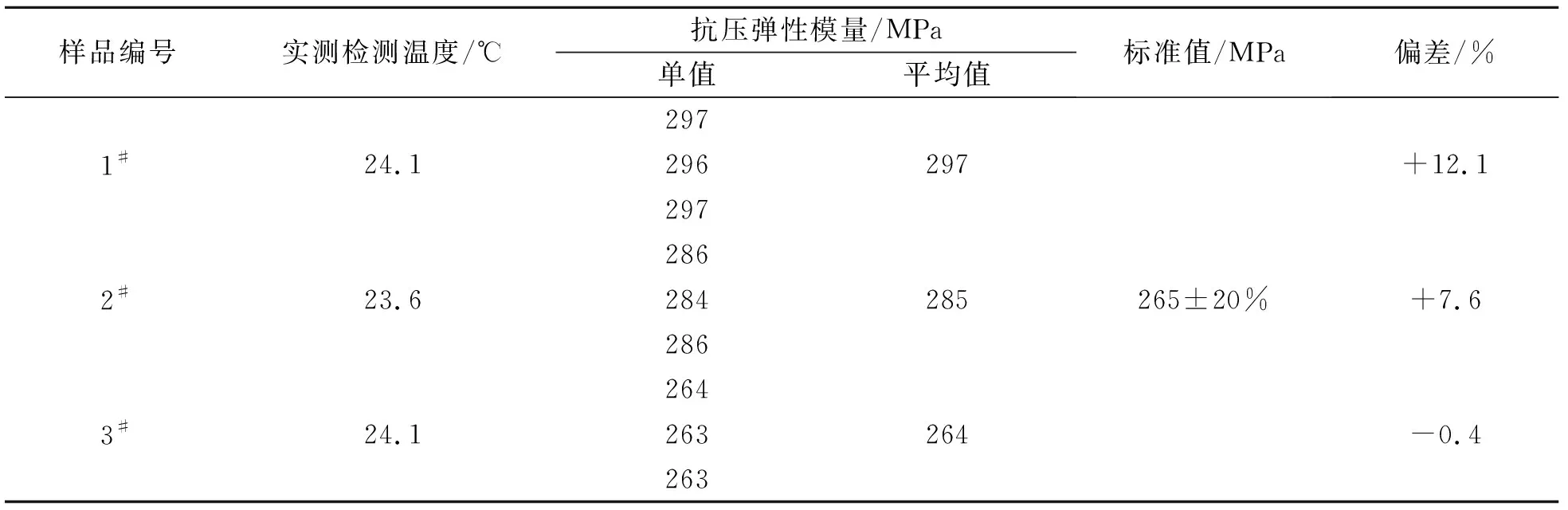

2.2 第二次抗压弹性模量试验

检测样品采用与第一次抗压弹性模量试验相同的一组(三个样品)板式橡胶支座,当第一次抗压弹性模量试验结束后,为使板式橡胶支座的性能恢复,将其静止放置于标准温度(23±2)℃下48 h。然后进行第二次抗压弹性模量试验,检测温度控制在(23±2)℃范围内,检测设备和检测方法步骤同第一次试验。三个样品的检测结果如表2所示。

表2 板式橡胶支座抗压弹性模量检测结果统计(检测温度(23±2)℃)

2.3 第三次抗压弹性模量试验

检测样品采用与前两次抗压弹性模量试验相同的一组(三个样品)板式橡胶支座,当第二次抗压弹性模量试验结束后,为使板式橡胶支座的性能恢复,将其静止放置于标准温度(26±2)℃下48 h。然后进行第三次抗压弹性模量试验,检测温度控制在(26±2)℃范围内,检测设备和检测方法步骤与第一次和第二次抗压弹性模量试验相同。三个样品的检测结果如表3所示。

表3 板式橡胶支座抗压弹性模量检测结果统计(检测温度(26±2)℃)

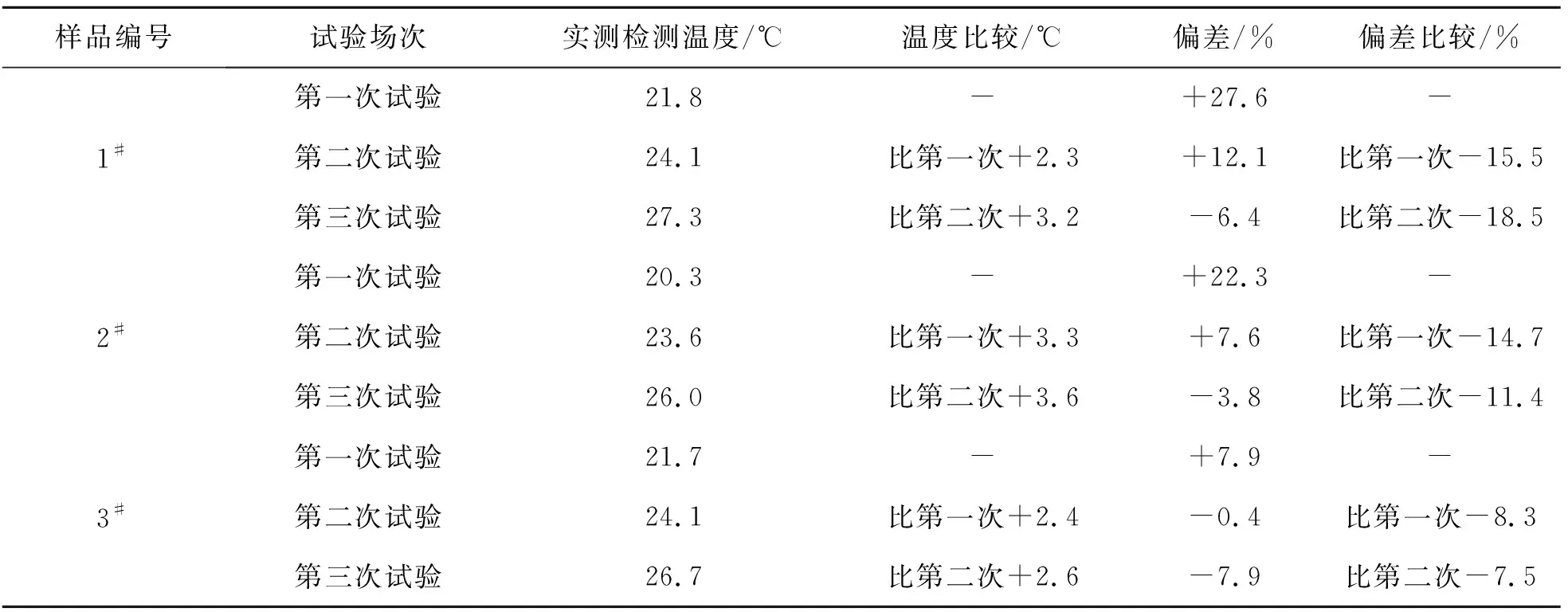

2.4 三次板式橡胶支座抗压弹性模量试验对比情况

综合三次抗压弹性模量试验的检测结果,汇总如表4所示。

表4 板式橡胶支座抗压弹性模量检测结果汇总统计

由表4可知,第二次板式橡胶支座抗压弹性模量试验检测温度比第一次试验的检测温度升高2.3~3.3 ℃,检测结果的偏差减少8.3%~15.5%;第三次板式橡胶支座抗压弹性模量试验检测温度比第二次试验的检测温度升高2.6~3.6 ℃,检测结果的偏差减少7.5%~18.5%。通过三次比对试验可知,板式橡胶支座抗压弹性模量试验中伴随检测温度的升高,其抗压弹性模量的偏差相应减少,检测温度升高2~4 ℃,检测结果的偏差相应减少8%~18%。

3 结 语

通过对公路桥梁板式橡胶支座进行抗压弹性模量试验检测温度的分析,探明了检测温度对公路桥梁板式橡胶支座抗压弹性模量试验影响较大。检测温度升高,检测结果的偏差相应减少,因此检测过程中应充分考虑检测前样品恒温及试验过程中温度对最终检测结果的影响。