长脉冲红外无损检测的图像增强技术

2021-12-13魏延杰何宏军张东升

魏延杰,何宏军,周 辉,张东升

(1.上海大学 力学与工程科学学院,上海 200444;2.上海航天化工应用研究所,湖州 313000)

红外热成像技术是一种新型的无损检测技术,相较于传统无损检测技术(如涡流检测、超声检测、X射线检测等),其具有操作简单、检测效率高、单次检测面积大等优点,现已广泛应用于航空航天,工业设计,电力等领域,具有广阔的发展前景[1-2]。红外热成像技术通过采集一系列红外图像来跟踪热波在物体内部的传播情况,解算出物体的内部缺陷。根据热源激励方式的不同,热像法主要分为脉冲热像法、锁相热像法和长脉冲热像法等[3-4]。长脉冲红外热像法利用卤素灯加热试样表面,通常加热几秒钟的时间以确保足够多的热量传递至试样内部,该加载系统较传统的闪光灯脉冲加载系统更加经济便携[5-6]。受限于器件本身及成像机理,红外热成像系统得到的原始图像质量不理想。另外,受检测环境的影响,缺陷在红外热像图中对比度较低,图像噪声较大,给后续的缺陷定位及尺寸测量带来不便[7-8]。

文章以卤素灯为激励源研制了一套经济、便携的长脉冲红外无损检测系统,并基于傅里叶位相分析法,提出了一种新型的红外图像增强算法,有效抑制了图像噪声,获得了清晰的缺陷图像。该检测系统可对典型的纤维增强复合材料、热障涂层材料、固体推进剂包覆层进行检测。

1 方法及原理

长脉冲激励下的传热可以看作是一系列闪光激励对时间的积分。设定缺陷深度为d,则表面温度T(t)随冷却时间t的变化可表示为[9]

(1)

式中:tp为卤素灯的激励时间;W为试样表面的热流密度;α为试样的热扩散系数;ρ和C分别为材料的密度和比热容;n为热图像张数。

采用红外相机记录物体表面的温度场信息,以初始时刻的图像为参考,记t时刻的温度变化ΔT为序列图像与参考图像的灰度差。由于相位数据的信噪比(SNR)高于原始温度数据的,所以文章采用一维傅里叶变换将温度测量从时域逐像素地转变到频域,频率k处的相位φk表示为

(2)

式中:T(n)为序列中第n幅图像像素点的温度;N为获取的热像图的总数。

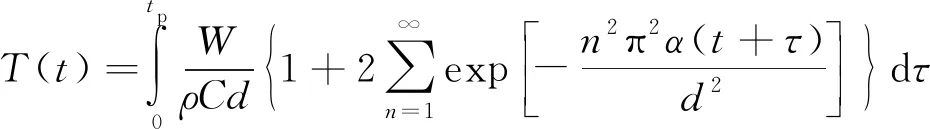

图1 含不同深度缺陷构件的结构示意及缺陷相位差变化曲线

在相位图中,相位分布为[-ππ],缺陷处的相位比无缺陷处的相位小。一个典型构件的内部存在不同深度的缺陷,通过傅里叶位相分析,笔者发现无缺陷区域的相位通常大于缺陷区域的相位(见图1)。该发现提供了一种定位缺陷位置以及缺陷深度的方法。由图1(b)可见,每条曲线上都有一个相位差峰值,当缺陷较深时(缺陷1),峰值较小,对应的频率也较低。这意味着很难用单张相位图清晰地显示不同深度的所有缺陷。

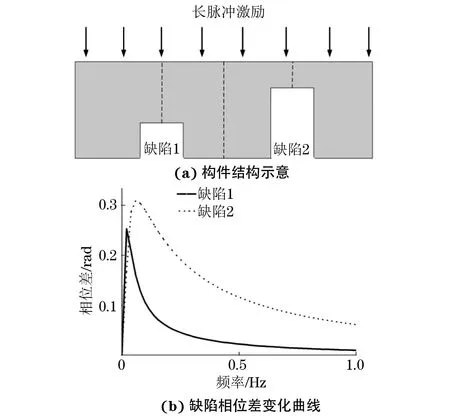

文章提出了一种红外相位图像的细节增强算法。该方法包括图像分离和增强两个步骤,合成图像再采用局部自适应伽马算法进行校正。

文章采用引导滤波的处理方法从相位图中提取缺陷的边缘细节,利用导向图像把相位图分为细节层和背景层,通过选择性地增强细节层,达到增强缺陷边缘的目的,然后再进行图像融合,提高缺陷在相位图中的对比度。

红外无损检测采集到的序列图像经过增强处理后,得到一组包含与缺陷相关相位信息的8位格式序列图像。研究发现,较深的缺陷通常出现在低频对应的相位图中,随着频率的增大,深度较大缺陷的边缘变得模糊,而浅层缺陷的边缘变得清晰。对于一定深度的缺陷,缺陷与无缺陷区域的相位差会随着频率的增大先达到某一峰值,然后随着频率的继续增大而逐渐减小。可以通过主成分分析来实现多张增强相位图的融合,重构包含所有缺陷的检测图像。长脉冲红外热成像序列图像的处理流程如图2所示。

图2 长脉冲红外热成像序列图像的处理流程

2 试验设计

2.1 设备

笔者开发的长脉冲红外无损检测系统外观如图3所示。激励源是两个功率为1 000 W的卤素灯,热辐射时间可调。试验使用的热像仪是FLIR公司生产的A6700sc科研型热像仪,工作波段为35 μm,图像分辨率为640像素×512像素,温度响应范围为-20350 ℃,热灵敏度在室温下为20 mK。

将设备放置在被测构件前约1 m的位置进行检测,加热时间一般设置为10 s,使被测构件表面上升约5 ℃;采集帧率为10 Hz,采集时间一般不超过30 s。

图3 长脉冲红外无损检测系统外观

2.2 试件

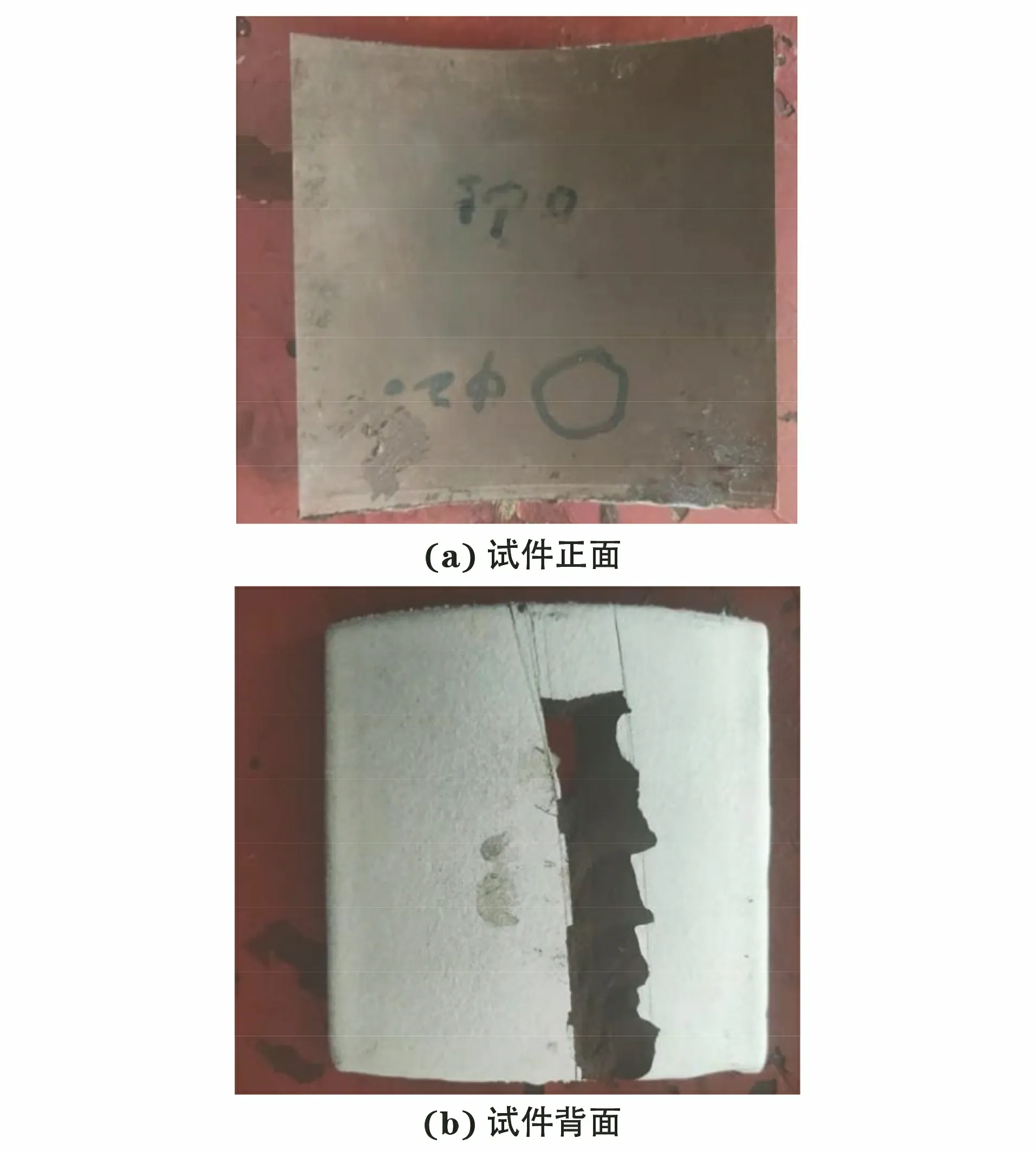

图4 试件1实物及缺陷分布示意

检测选用了3种典型试件。试件1为碳纤维层压板(见图4),规格为250 mm×80 mm×4 mm(长×宽×厚),其背面加工了总共10个不同直径和深度的圆形和方形平底盲孔模拟分层缺陷,盲孔缺陷的直径分别为5,10,15,20,25 mm,缺陷至检测表面的距离为1.4~3.0 mm。

试件2为圆柱形的固体推进剂药柱(见图5),其包覆层厚度为2 mm,药柱高度为200 mm,直径为100 mm,包覆层与基体之间插入直径为15 mm的聚四氟乙烯隔热片模拟脱黏缺陷,且试样上部边缘处有一个自然形成的脱黏缺陷。

图5 试件2外观

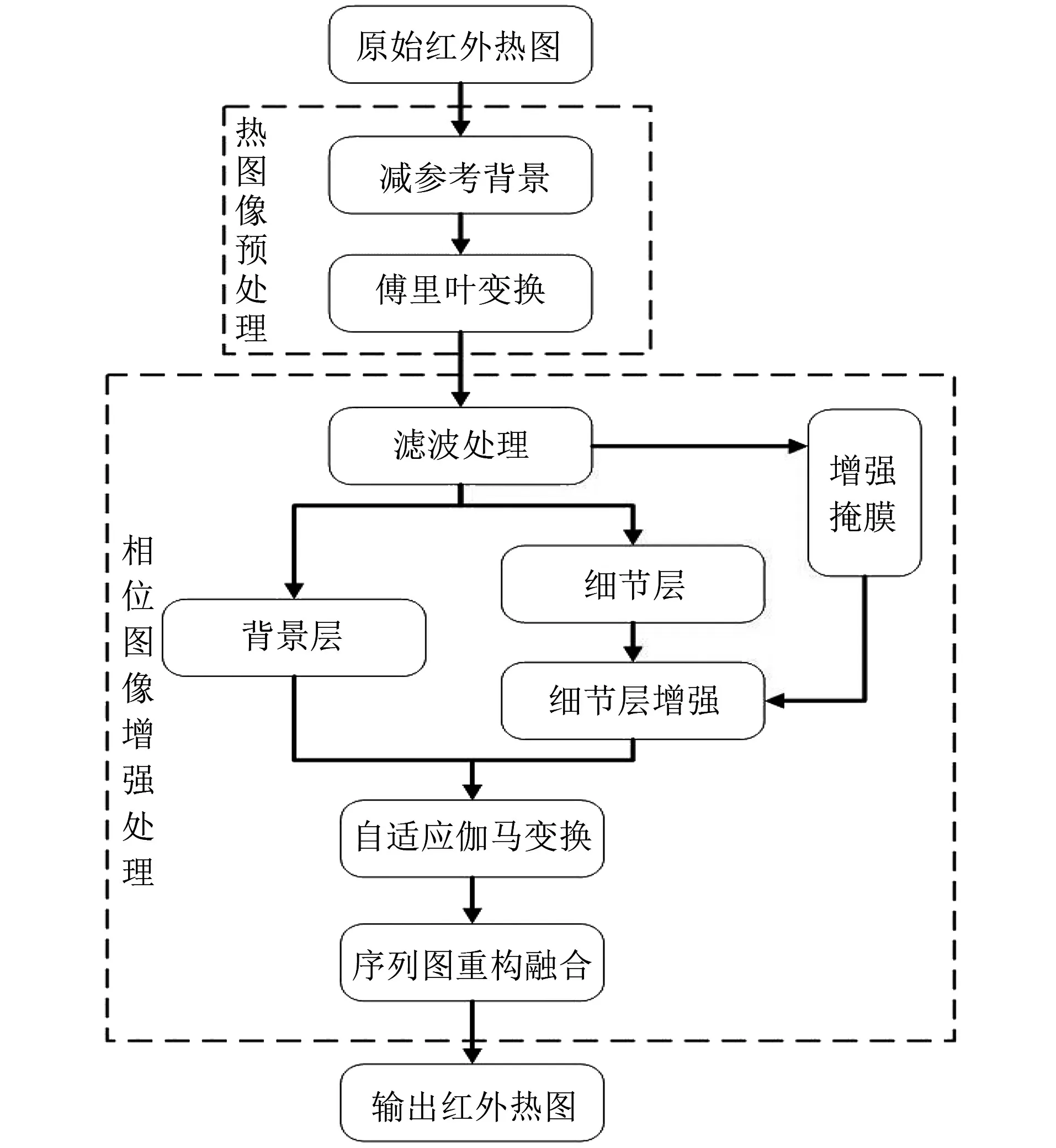

试件3为橡胶涂层黏接结构件,涂层厚度为5 mm,涂层表面用白漆涂抹,构件的几何尺寸为100 mm×100 mm(长×宽),基体为玻璃钢材料,涂层与基体之间插入直径为3 mm和20 mm的脱黏缺陷,其中较小的缺陷有一半被挖开暴露在空气中(见图6)。

图6 试件3外观

3 试验结果与分析

图7 文章算法处理前后试件1的热像图

文章算法处理前后试件1的热像图如图7所示,从处理前的热像图中只能观察到第一行深度较浅的缺陷,深度大于2 mm的缺陷对比度低,且直径最小的缺陷(5 mm)无法辨别,而经过算法处理后的热像图的缺陷对比度高,缺陷边缘明显,即使直径最小的缺陷和最深的缺陷也清晰可见。这表明所提出的算法可以有效地增强图像的细节信息。

文章算法处理前后试件2的热像图如图8所示,从处理前的热像图可以观察到试样中间的模拟脱黏缺陷,但缺陷边缘不明显,且试样上方边缘处的自然脱黏缺陷不明显,而经算法处理后的热像图,两个缺陷的边缘十分清晰,图像噪声减小,图像质量和缺陷对比度得到了明显提高。

图8 文章算法处理前后试件2的热像图

文章算法处理前后试件3的热像图如图9所示,从处理前的热像图可以看出,直径为3 mm和20 mm的2个脱黏缺陷不明显,而经过算法处理后的热像图,缺陷的对比度得到了很大的提升,缺陷边缘明显,并且可以看出试样左下角边缘部分也存在一定的脱黏现象,即试样自然形成的脱黏缺陷。

以上3种试样的检测结果表明,文章开发的便携式红外无损检测系统能够针对典型的工程结构进行无损检测,并获得高质量的检测结果。

4 结语

文章针对传统红外无损检测技术中热像图像模糊及检测系统成本昂贵等缺点,研制出了一套基于长脉冲激励的红外无损检测系统,并提出了相应的序列图像处理技术,使检测到的缺陷边缘更加清晰,缺陷的信噪比更高。利用该系统及所提出的算法对复合材料层压板、黏接结构和药柱包覆层等结构中的缺陷进行了检测。试验结果表明,所提出的相位图像增强算法提高了图像质量,在抑制噪声的同时还能够锐化缺陷的边缘,为缺陷的定位和定量分析奠定了基础。