高压CO2预裂增透解吸技术在松软厚煤层的应用

2021-12-13郝瑞云

郝瑞云

(1.山西山煤国源煤矿安全技术有限公司,山西 太原 030006;2.山西煤炭进出口集团 科学技术研究院有限公司,山西 太原 030006)

传统本煤层平行钻孔瓦斯抽采技术对松软厚煤层透气性改善影响小,煤层中瓦斯解吸少,导致瓦斯治理效果差,同时平行钻孔抽采技术存在人力材料消化多,瓦斯抽采效率低等问题,严重影响矿井的生产衔接[1-2].研究表明,提高松软厚煤层瓦斯治理效果关键是要增加煤层透气性,提高瓦斯解吸量,将煤层中的瓦斯吸附态变为游离态[3-4].因此,煤层增透技术成为松软厚煤层提高瓦斯抽采浓度,提升瓦斯治理效果的主要研究方向。

以霍尔辛赫煤矿松软厚煤层为背景,围绕提升钻孔瓦斯抽采效果,采用数值模拟及现场试验,分析论证CO2预裂增透技术在松软煤层中的可行性及应用效果。

1 工程概况

霍尔辛赫煤矿3#煤层埋深495~525 m,煤厚4.49~7.17 m,平均5.65 m,构造较简单,属于稳定煤层。3#煤层瓦斯含量为3.49~15.79 m3/t,透气性系数为0.090 6~0.202 8 m2/(MPa2·d),属低透气性难抽—可抽煤层。预裂孔直径94 mm,为计算域中心。预裂管长度为1.5 m,CO2质量为1.5 kg.根据上述条件建立了CO2预裂有限差分数值模型,煤层钻孔采用摩尔库伦本构模型。上覆岩层重量由模型顶部施加均布载荷实现,钻孔在等围压作用下变形破坏,对钻孔裂隙扩展进行动力计算,其余边界设置为粘弹性自由边界场[5-6].岩石物理力学性质见表1.

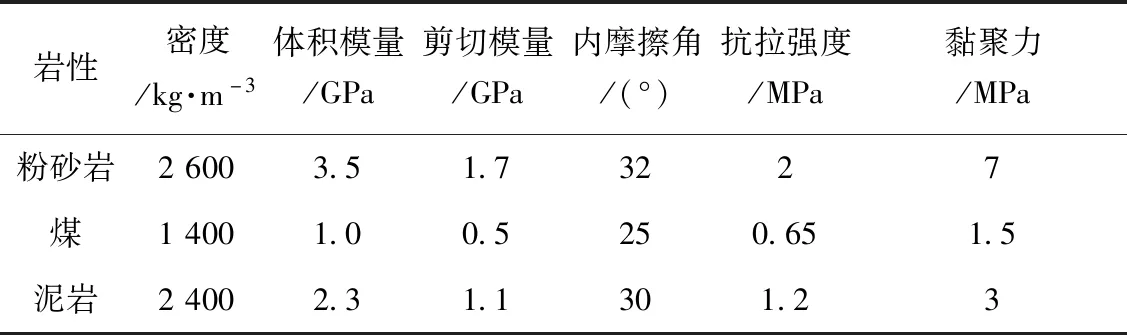

表1 岩石物理力学性质表

2 数值模拟分析

该次CO2预裂数值模拟主要考虑不同作用时间段、煤层地应力及普氏系数3方面因素,分析预裂围岩塑性区变化及应力分布特征,验证分析预裂效果。

2.1 不同时刻对应的应力变化特征

模拟不同时刻CO2预裂作用下的应力分布情况,分析应力随时间的变化特征,见图1.

从图1可知,在CO2预裂作用下,围岩的应力随时间的延续处于动态变化中。在10~60 ms,围岩应力变化为集中区减小,卸载区扩大,说明CO2预裂对围岩产生了一定破坏。而应力集中区和卸载区变化较小,表明CO2预裂对煤层围岩产生一定破坏实现增透效果,但不会影响巷道的稳定性[7-8].

图1 不同时刻对应的应力特征图

2.2 地应力的影响

研究表明,地应力对围岩裂隙的发育可以起到抑制作用。模拟施加10 MPa与30 MPa地应力,研究分析在CO2预裂作用下不同地应力对应的塑性区的变化情况,见图2.

图2 不同地应力对塑性区的影响图

从图2可知,地应力为10 MPa 较地应力为30 MPa,CO2预裂影响区域较大。而地应力增加为30 MPa 时,围岩应力集中区增加,应力卸载区减小,CO2预裂影响范围有所减少。模拟结果验证了地应力的存在对裂隙的发育起到阻碍作用,通过煤层卸压可以增加预裂的效果。

2.3 煤体普氏系数的影响

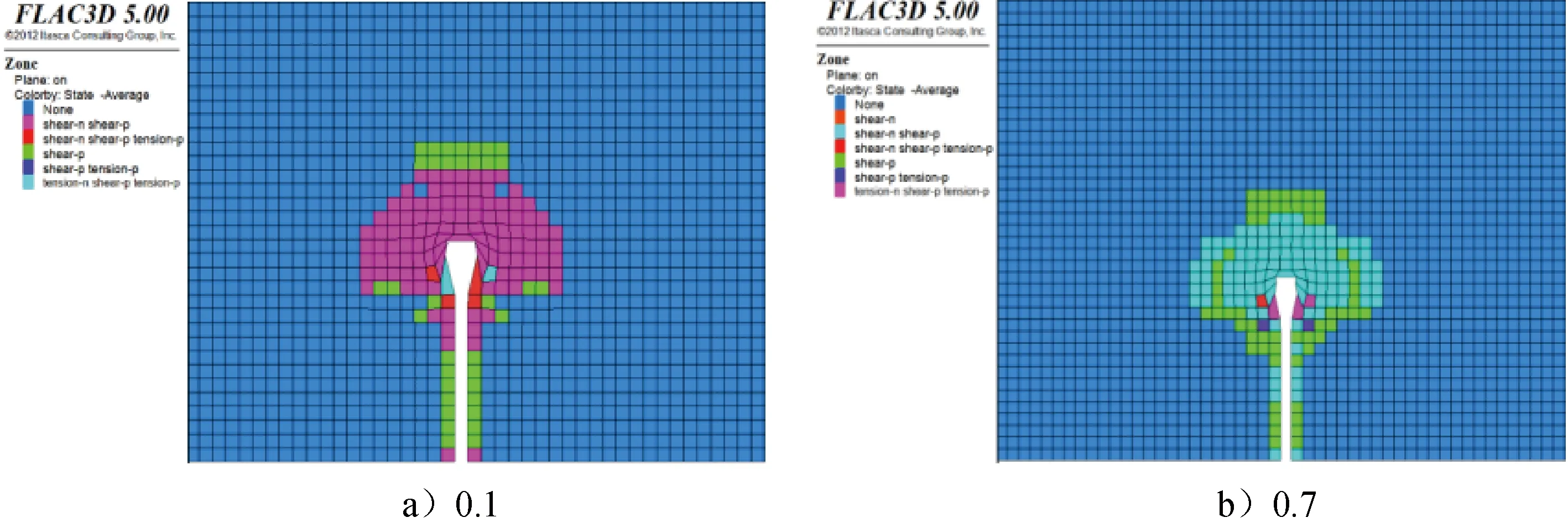

煤体不同普氏系数影响原始裂隙发育程度。模拟0.1与0.7煤层普氏系数,研究分析在CO2预裂作用下不同普氏系数对应的煤层塑性区的变化情况,见图3.

图3 普氏系数对塑性区的影响图

从图3可知,随着煤体硬度的增加,CO2预裂作用下煤层塑性区也随之增加。原因为煤体普氏系数小,煤层在地应力作用下围岩松软,原始裂隙发育较高,CO2预裂产生的冲击波衰减速率快,预裂作用效果不明显。当煤体普氏系数增加时,CO2预裂产生的冲击波增加了围岩裂隙的发育,但随着普氏系数增加到一定数值时,预裂影响范围基本保持稳定。

3 现场试验

2020年在3803运输顺槽西帮960 m、980 m、100 m和120 m处分别施工3个CO2预裂增透预抽钻孔,编号1#—3#,以及一个未预裂增透的预抽钻孔,编号为4#.预裂孔距巷道底板1.5 m,预裂深度90 m,预裂孔间距为20 m,孔深120 m,孔径约为113 mm,倾角0°,方位角275.3°.

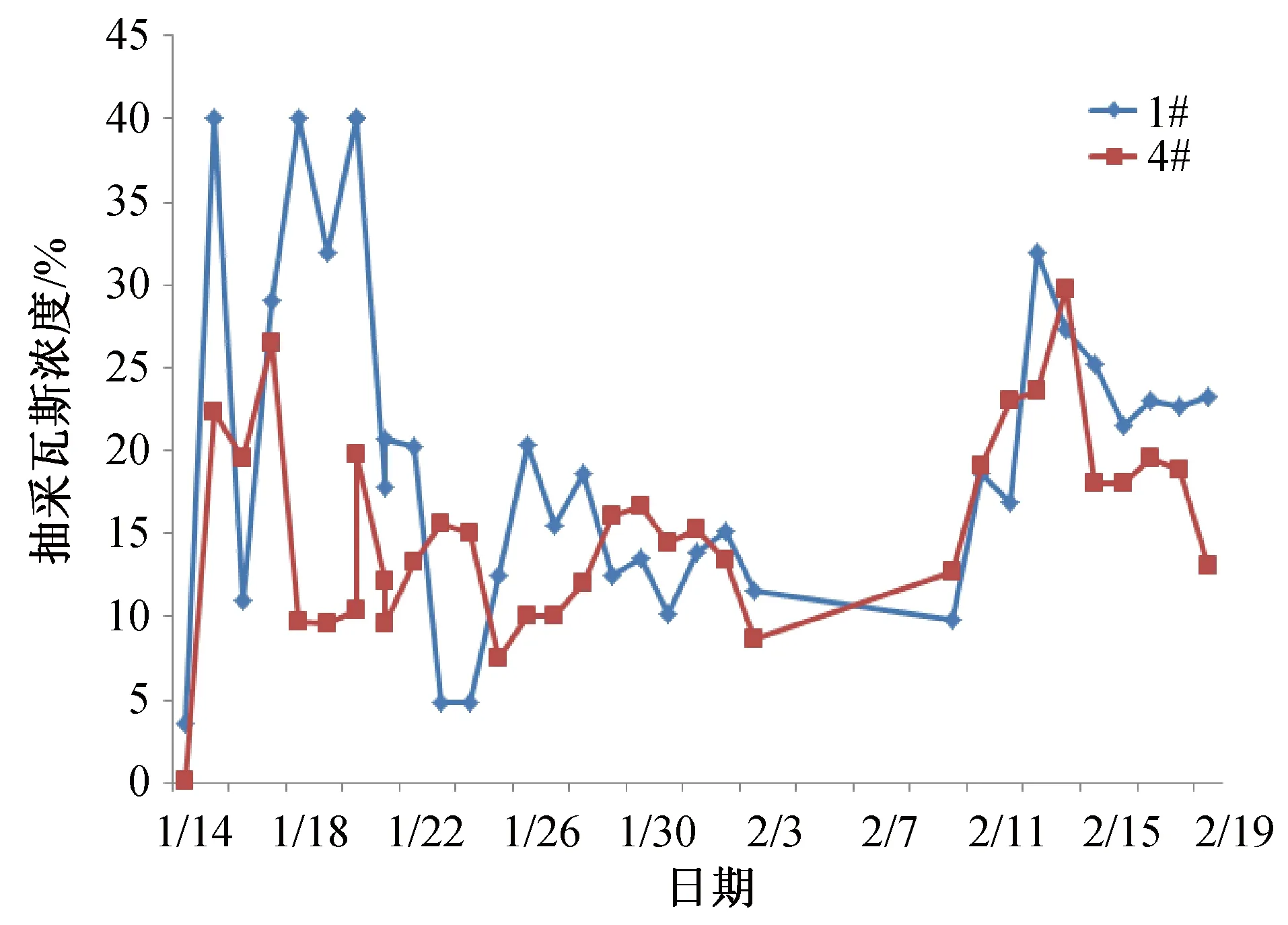

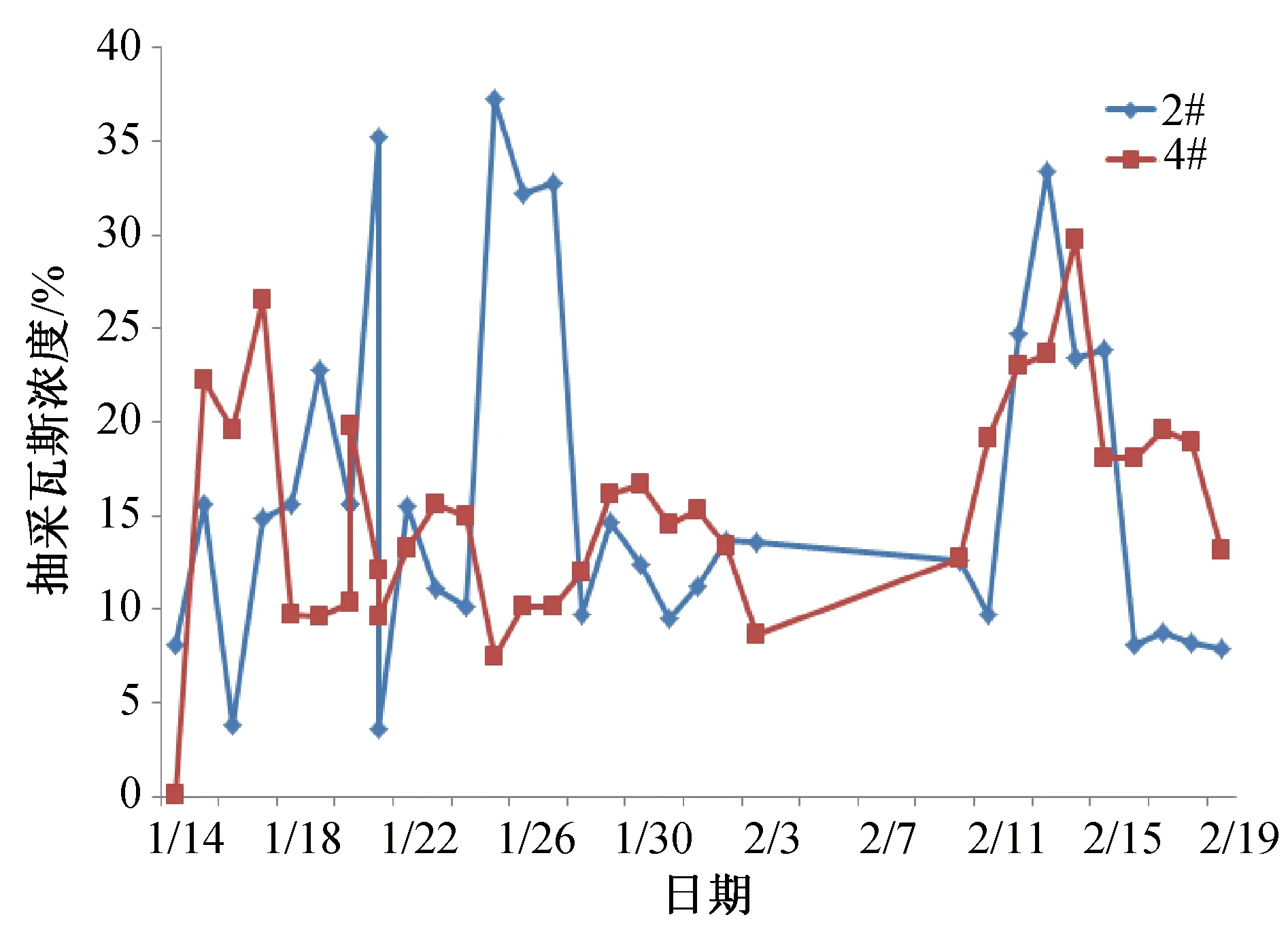

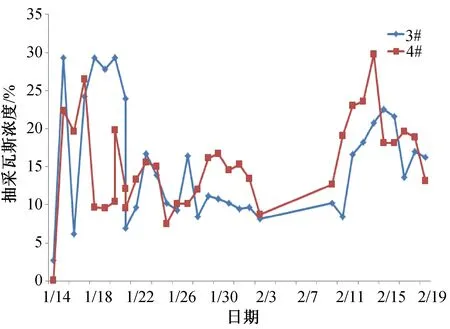

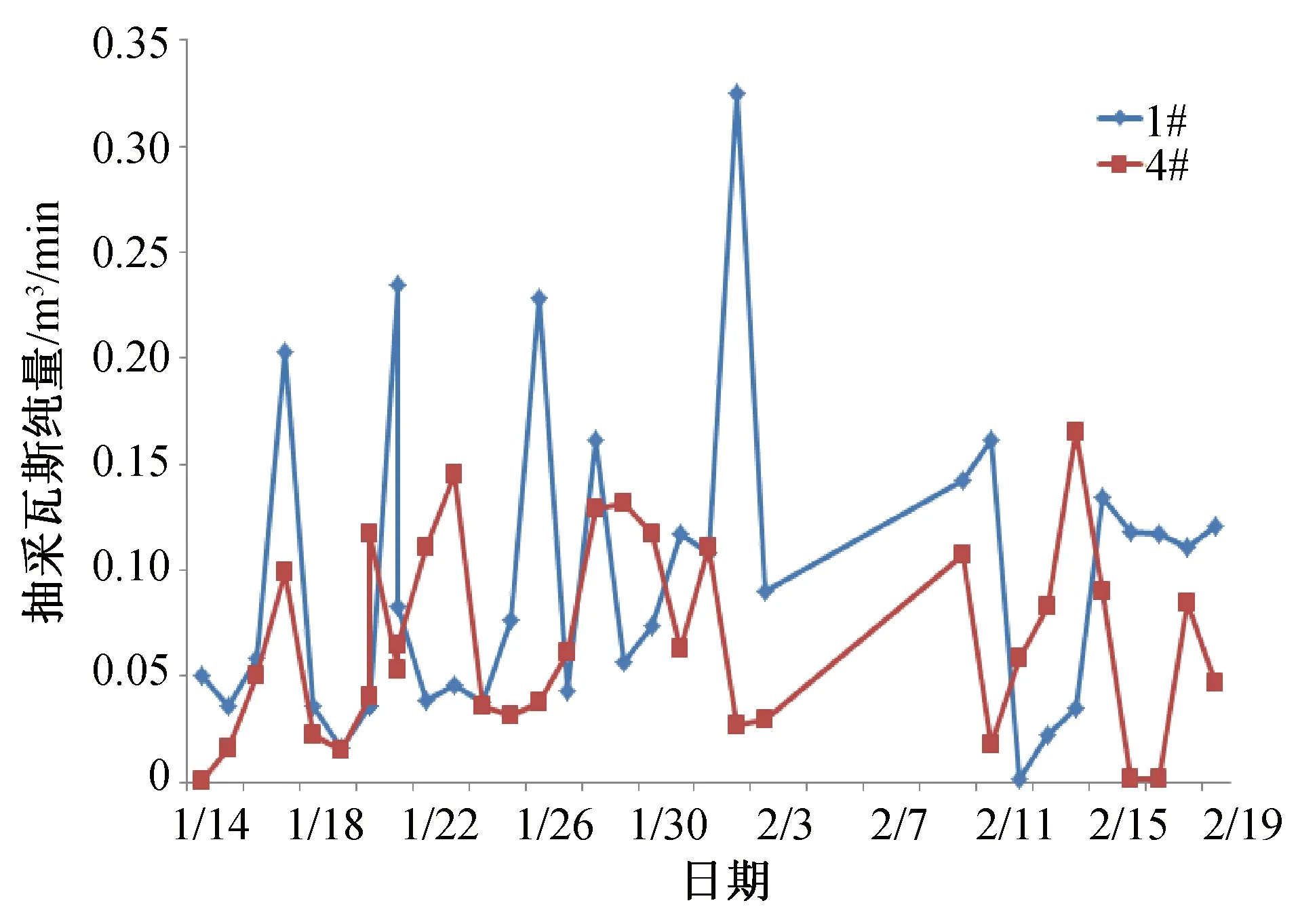

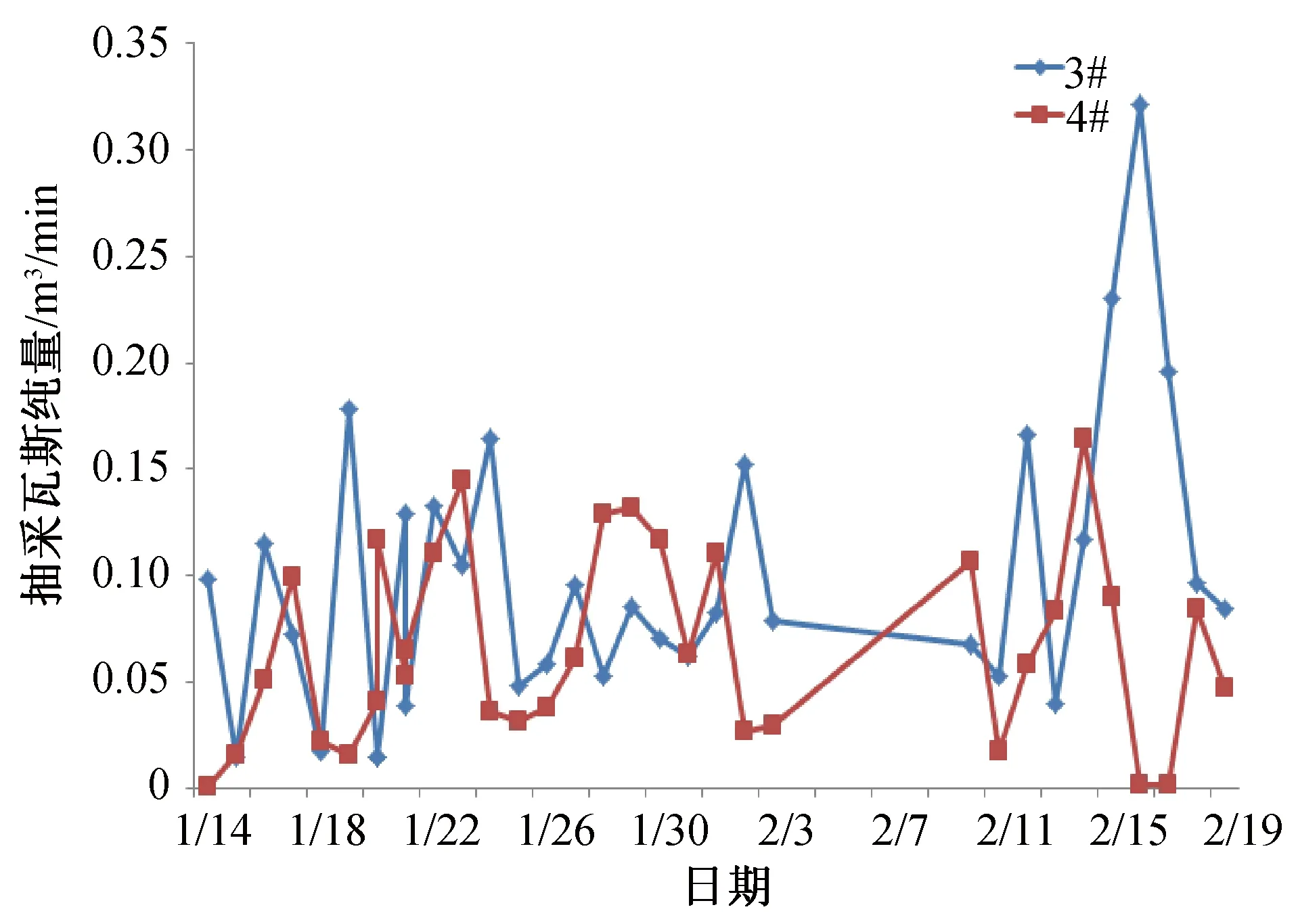

在进行抽采的33天里,对试验地点CO2预裂钻孔及抽采钻孔的抽采瓦斯纯量和浓度的数据进行采集分析,结果见图4—9.

图4 1#、4#钻孔抽采瓦斯浓度对比图

图5 2#、4#钻孔抽采瓦斯浓度对比图

图6 2#、4#钻孔抽采瓦斯浓度对比图

图7 1#、4#钻孔抽采瓦斯纯量对比图

图8 2#、4#钻孔抽采瓦斯纯量对比图

图9 3#、4#钻孔抽采瓦斯纯量对比图

1)CO2预裂爆破之前试验地点煤层瓦斯含量为12.97 m3/t,抽采33天后,煤层瓦斯含量为7.05 m3/t,降低了45.6%.相较于4#钻孔抽采浓度最高9.6%,1#、2#和3#钻孔的抽采浓度分别提高到预裂前的4.18倍、3.67倍和3.05倍。

2)1#、2#和3#钻孔瓦斯抽采纯量最高分别为0.33 m3/min、0.61 m3/min和0.32 m3/min,分别是预裂前的1.96倍、3.7倍和1.95倍。经过33天抽采之后,4#未预裂预抽孔共抽采瓦斯3 116.41 m3,平均每天抽采94.43 m3;1#预裂预抽孔共抽采瓦斯4 546.53 m3,平均每天抽采137.77 m3,较4#预抽孔提高了46%;2#预裂预抽孔共抽采瓦斯5 420.63 m3,平均每天抽采164.26 m3,较4#预抽孔提高了73%;3#预裂预抽孔共抽采瓦斯4 684.88 m3,平均每天抽采瓦斯141.96 m3,较4#预抽孔提高了50%.

3)顺槽长度按1 000 m、钻孔深度120 m计算,预裂前钻孔间距2 m,则需施工500个钻孔,每套封孔器单价1 600元,钻孔单价60元/m,则总计成本为440万元。预裂后,每50 m施工一个预裂钻孔,则需施工20个预裂孔(兼做抽采孔),预裂孔总价为100万元,钻孔间距3 m,则需施工333个抽采孔,抽采孔总价为293.04万元,则总成本为393.04万元,共计能够节约成本46.96万元。

4 结 论

1)通过CO2预裂试验,抽采33天后,试验地点煤层瓦斯含量由12.97 m3/t降为7.05 m3/t,降低了45.6%.相较于未预裂钻孔抽采浓度最高9.6%,采用CO2预裂钻孔平均最高抽采浓度为34%,提高3.63倍。

2)采用CO2预裂钻孔瓦斯抽采纯量最高值平均为0.42 m3/min,较预裂前的0.42 m3/min提高了2.53倍。经过33天抽采,未预裂钻孔抽出瓦斯3 116.42 m3,平均抽采瓦斯94.43 m3/d;预裂钻孔平均抽出瓦斯4 884.01 m3,平均每天抽采瓦斯148 m3/d.

3)采用CO2预裂瓦斯抽采技术相较于传统本煤层预抽钻孔,在提高瓦斯抽采效果同时,每个回采工作面可节约成本46.96万元,实现了矿井的本质安全和降本增效。