数控车床立柱有限元分析

2021-12-13姚忠福段晶莹付长景张会荣

姚忠福 段晶莹 付长景 张会荣*

(1、山东劳动职业技术学院,山东济南 250000 2、山东农业工程学院,山东济南 250000)

1 立柱设计

车床的立柱采用材料为HT300 材料视为各向同性、介质均匀,弹性模量E=157Gpa、泊松比p=0.27、密度ρ=7.25g/cm3,其尺寸大体为:高3580mm、长1465 mm、宽485 mm,立柱最上面顶板厚度为35 mm,内部腔体被两道上下的通筋分成独立的三个部分,每个部分里面都附加横向的筋,靠近导轨腔体的壁厚为30 mm,另外两个的壁厚为20 mm。重量大约为4.1 吨,连接横梁的导轨布置在立柱前面的中间位置。立柱属于结构铸件,上面开有许多方便铸造、清沙用的圆角、工艺孔、小台阶等如果按照图纸的结构完全建立模型,必然很大程度上增加计算机的工作量,因此在进行三维模型建模时,要进行必要的化简,同时还要保证构件的各种力学性能不受大的影响。大连理工大学的杨永亮在其撰写的论文“基于有限元的车床床身结构优化”一文中通过实验的方法详细分析了圆角、工艺孔在有限元分析中对结果的影响,得出的结论是圆角、工艺孔对分析的结构影响不大,完全可以忽略不计。所以化简的原则为:

(1)忽略立柱结构中的工艺特征像小台阶、铸造圆角、过渡圆角、倒角等;

(2)忽略立柱结构中不必要的各种孔像工艺孔、螺纹孔、定位孔等;

(3)忽略不受力的定位装配结构;

(4)视立柱结构中的某些焊接部分为理想焊接构件(焊接点处的材料性能等同于构件本身)将其视为整体建模。

2 立柱静力分析

有限元静态学分析是有限元方法在结构领域最基本的一个应用,静力学分析的目的就是求解结构在固定不变载荷作用下的应力、位移等。

立柱载荷与边界条件:在立柱的有限元模型建立以后,在进行分析之前应首先分解作用在机床上的车削力然后将其作用在立柱上面。在切削加工过程中,工件和车刀分别受到来自对方的切削合力作用。

工件和车刀受到的合力,大小相等而方向相反。车削加工时工件作用在车刀上的合力可以分解为:

Fc:主切削力(切向力),切削合力F 在主运动方向的分力。它垂直于基面,与切削速度vc的方向一致,它是计算设备的强度和刚度、设计机床零件所必需的。

Ff:进给力(轴向力),切削合力F 在进给方向的分力,它在基准平面内,并与进给方向相平行,也称进给抗力。

Fp:背向力(径向力),它是切削合力F 在加工表面受到的阻抗力,也称为吃刀抗力或者切深抗力。

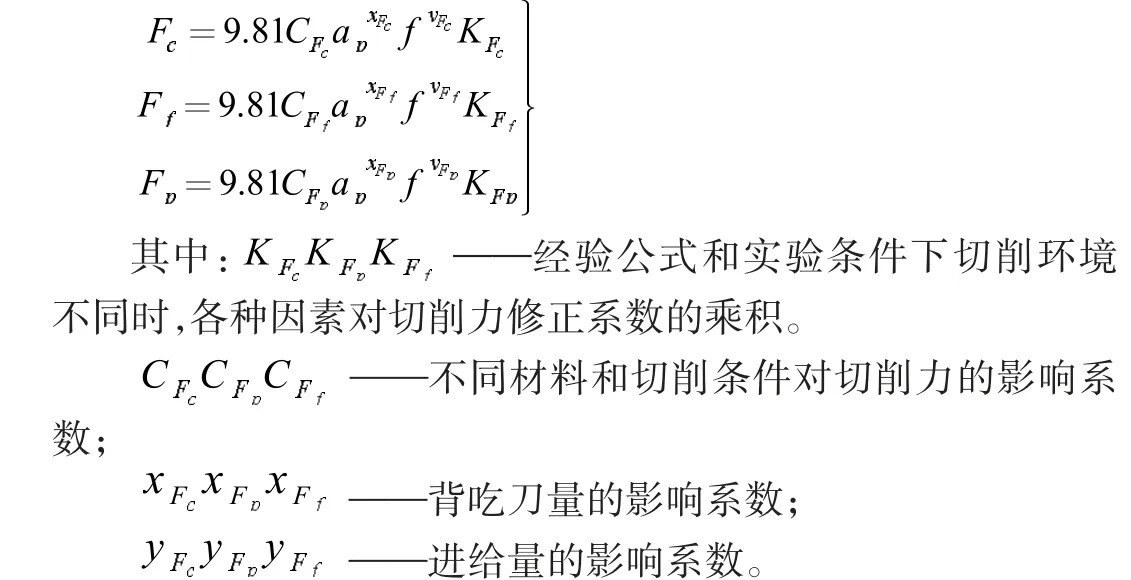

立式车床在车削加工时切削力的经验计算公式为:

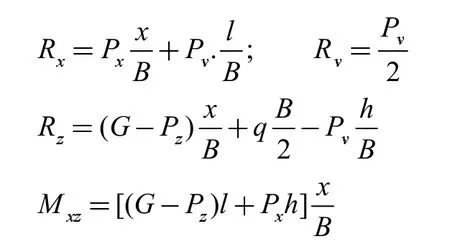

将其车削力的分解应用在立车的滑枕的受力上。其中Ff=Px、Fc=Py、Fp=Pz,由机床设计手册查得当切削工件直径在Ø2000-Ø2500mm 之间时,切削分力比例Px:Py:Pz=0.3:0.5:1。由滑枕伸出长度与切削力的关系知,根据切削用量手册可以查出这几个系数的值代入上式可以得出各分力的值,并根据下图立车的受力简图和滑枕伸出长度和切削力的关系,综合各方面的考虑取滑枕伸出长度0.5 米时切削力大约为26000N,所以Px=4333N Py=7222N Pz=14444N。将刀具与滑枕的连接点做为滑枕的受力点,将这三个力和标准重力输入进行分析。

其中x——刀具中心线到立柱中心线的距离(可测量);

B——两立柱中心线之间距离(可测量);

l——刀尖最前点到立柱的距离(可测量);

G——垂直刀架重量(已知);

q——横梁自重视为的均布载荷(已知);

h——横梁水平中心线到工件水平最上面的距离(可测量)。

将立车的左右垂直刀架同时工作时的最大车削力56kN 和标准地球重力加载在立柱相应的部位。左右立柱的底部通过几个地脚螺栓和地面与地基连接进行Fixed Support 约束[1],在立柱上内侧面左右立柱通过连接梁相连接,下内侧面左右立柱通过连接体与底座相连接,这两处通过Workbench 的表面印记(Imprint Faces)功能进行全约束。本文对立柱的分析采用的是有限元单元Solid186,立柱经过合理的网格划分后经计算单元数:15623,节点数:30743。

ANSYS Workbench 中求线性静力学分析是由Mechanical模块求解的。Mechanical 模块类似于以前版本的ANSYS DesignSpace 模块。在Mechanical 模块中,关于静力学结构分析的内容包括几何模型和单元、接触以及装配类型、环境(包括载荷及约束)、求解类型、结果和后处理等方面。在ANSYS Workbench 中的Mechanical 中有两种求解器直接求解器和迭代求解器。我们在分析时要先确定使用那种求解器,可通过操作Tools→Options→AnalysisSetings and Solution。本文选用迭代求解器。将各种约束和受力正确加载后立柱在X、Y、Z 方向和综合位移图如图1 所示。

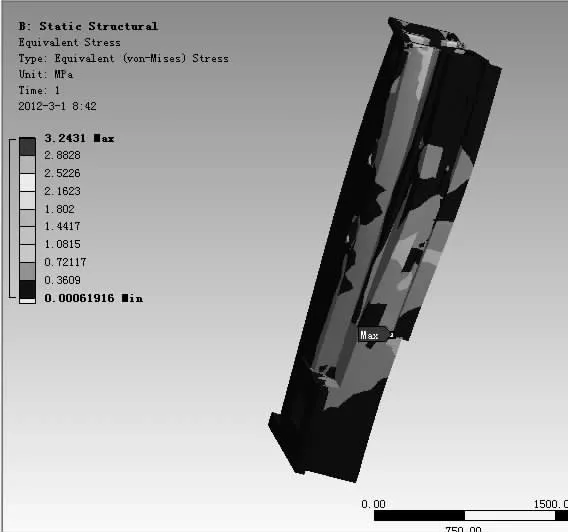

图1 立柱等效应力云图

立柱的理论重量和有限元模型重量相差不到5%,说明立柱简化合理,上面的变形云图和应力云图能真实的反映在最大受力状态下的变形和应变情况。从立柱的位移分布云图可以看出,立柱在X、Y、Z 方向的最大位移均出现在导轨与横梁连接的上部分。

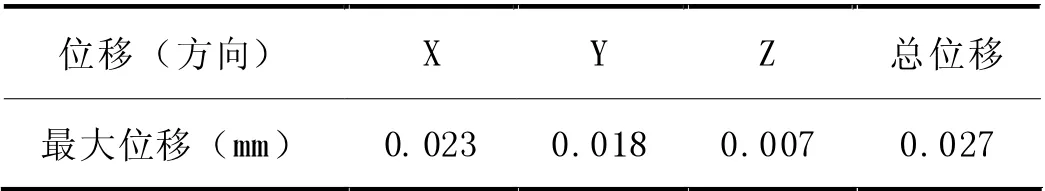

从表1 得出X 方向最大位移是0.023mm, 发生在立柱左右两个导轨面从与横梁导轨结合部分开始向上的部分,使立柱导轨发生左右摆动;Y 向最大位移是0.018mm 最大值出现在立柱最上边的内侧壁使立柱的内侧壁部分左右摆动;Z 方向最大位移是0.007mm,发生在立柱导轨与横梁导轨结合部分使立柱导轨前后摆动。三个方向位移的集成表现的最大值出现在立柱导轨的上半部分为0.027mm,其变形使立柱上半部分呈现出绕立柱Z 轴的扭转变形。从表1 看出立柱在各向位移均较小,立柱的刚度较好。总之立柱在各方向的静刚度均较好,在立柱导轨与横梁导轨结合处,这与立柱本身结构和工作时承受的力相关符合实际。

表1 立柱位移计算结果

车床立柱在最大载荷下的变形延伸到整机上将增大加工工件的误差,主要是因为立车导轨面与横梁结合部分的变形引起装在横梁上的垂直刀架的变形而影响加工精度[2],在X、Z 及综合方向上的位移云图上表现明显,这对立车的加工精度有一定影响。从总体来看立柱导轨的变形没有超过0.03mm,最大值为0.027mm(出现在总位移上),这说明该种结构立柱的刚度还是好的,完全符合国家有关标准和客户的要求。

从立柱的应力分布云图可以看出,应力除在立柱导轨与立柱最下面的结合部分的最大应力为3.243Mpa 外,这种结构立柱的绝大部分区域的应力在2.5Mpa 以下,立柱采用的材料是HT300,其强度极限为157Mpa 立柱的安全系数全在40 以上,设计的安全系数很大。

从上面对机床的立柱在最大受力状态下的静态分析中我们可以看出该种设计方法使立柱结构趋于保守还有较大的裕度,各个方向的最大变形还是很小的,立柱的最大应力也远低于HT300 的极限强度,能对该机床车削加工产生影响的区域的变形在国家规定的有关标准和用户的许可范围之内。综合上面立柱的变形和位移云图分析,可以对该型号机床立柱的该种设计进行优化设计,例如可以对立柱的主体部分的左右和后面的三个壁厚、三个内腔内部的五道横筋和内部的两条分割腔体的两个立壁的尺寸、位置、壁厚都可重新设计,其目的就是使立柱的刚度和强度在满足客户要求加工精度的条件下,充分发挥材料的各种物理性能[3],合理分布立柱在三个方向的刚度和强度,最大限度的减轻立柱的重量,提高加工精度和使用年限。

3 模态分析

对机床的立柱进行模态分析的目的是获得该立柱的前几阶固有频率和振型,查看立柱的动刚度和为下面的谐响应分析和优化设计做准备。在ANSYS Workbench 下的Mechanical 模块中进行模态分析的基本步骤和在Mechanical 下进行线性静态结构分析的过程基本相同,模态分析结果中某阶振型的位移大小只是一个相对值,它表示的是立柱在某一阶频率下,振动相对的量值,反映的是该零件的固有频率传动振动的情况,并不是真正的数值只是为了方便观察用的。

湖南大学的贺兵在其撰写的论文“基于Ansys 的超高速平面磨床结构优化设计”中指出,提高机床刚度、避免共振、降低振幅的有效措施是提高机床关键零部件的第一阶固有频率;在模态分析中,低阶模态特性基本决定了产品的动态性能所以立车在加工工件时应尽量远离前几阶固有频率,这样可以避免因共振产生的加工误差。根据上面的介绍从上面的模态分结果中可以看出在对立柱的底面(本模型化简了立柱底座与地基连接的地脚螺栓的作用孔)、立柱与连接体、立柱与横梁这三处进行全约束处理条件下,立柱的一、三、五阶的振型都表现为立柱上半部分导轨的摆动,但是振型的幅值都不大说明立柱在此约束条件下的刚度还是比较好的。立柱的二、四、六三阶的振型表现为立柱中上半部分整体的摆动或者凹振,说明立柱在中间部分缺少固定的情况下动刚度相对比较差的,两侧面的凹振是因为立柱两侧面在开有清沙孔和观测窗所导致。无论是导轨的局部摆动还是立柱整体的凹振都会对增大加工工件的误差,有必要对立柱的壁厚内部腔体筋的数量和位置进行优化设计来提高立柱的动刚度。

4 结论

本文把通过Solidworks 建立的已经化简的立柱模型通过另存为中间通用的格式“X-T”将其导入到ANSYS Workbench中,准确对立车的车削力进行分解,将其准确的加载在立柱上,得出了立柱在X、Y、Z 三个方向及综合位移云图和应力分布云图。得到了立柱在最大受力条件下发生最大位移和应力的大小分布情况,分析结果表明该种设计的立柱结构趋于保守,安全系数很大。模态分析说明立柱在中间部分缺少固定的情况下动刚度相对比较差的,后续立柱的壁厚内部腔体筋的数量和位置需要进行优化设计来提高立柱的动刚度[4]。总之材料的性能没有得到充分发挥,在满足客户要求、国家有关标准和危险工况的条件下立柱还可以进一步优化设计以合理利用材料。