高精密印制线路板制造过程关键技术的研究与应用

2021-12-13张晓燕纪龙江

张晓燕,纪龙江

(大连崇达电路有限公司,辽宁 大连 116600 )

0 引言

近20年来,数控机床(CNC)、加工中心(MC)、柔性制造单元(FMC)和柔性制造系统(FMS)得到日益广泛的应用,使机械制造面貌发生了很大的变化。作为加工系统的一个重要组成部分,自动化加工用刀具的正确设计与合理使用,对机床及自动线的正常工作、提高生产效率及加工质量均具有重要意义。刀具的设计、选择及使用,对孔壁粗糙度、孔位精度、毛刺、灯芯、断刀率等品质的影响是非常大的。众所周知,在数控加工技术领域中,无论是汽车、还是PCB领域,刀具对产品质量、加工效果、制造成本都有着举足轻重的地位和十分重要的影响。就PCB制造技术来讲,数控钻孔工序是一个以自动化加工为主的工序,对产前准备及基础化管理的要求相对较高,且十分重要。随着其工艺水平的提高、逐步完善,以及科学技术的整体快速发展,对机械加工提出越来越高的要求与挑战。当下,微小孔、超微小孔已成为主流,而如何保证孔的品质是非常重要的,这就需要我们无论从思想意识、具体运作上都要加强对生产作业与管理的科学性、规范性及合理性。

1 背景技术与现状

刀具的产生历史悠久,现如今已经成为人们不可缺少的工具。经过多年的技术发展与沉淀,作用被发挥得淋漓尽致,并取得质的发展与飞跃。当今世界正处于先进制造技术快速发展的时代,一系列的数控加工技术,例如加工中心、柔性制造单元、柔性制造系统、计算机集成制造系统、多轴联动数控机床等等,而这些先进的数控技术如果离开了刀具的支撑,就好比人失去了眼睛与双脚,将会因失去方向而寸步难行。在PCB机械数控加工领域里,刀具的作用就显得更为重要了[1]。回首PCB发展历程的各个阶段,从单面板到双面板,再到多层板、HDI板、特殊材料板等等,随着科学技术的发展,信号传输密度越来越大、质量要求越来越严,对PCB的要求自然是孔径越来越小(目前量产最小孔径可达φ0.10mm),线条越来越细(目前稳定量产可达到75um),稳定性、可靠性等质量要求越来越高,这样的发展历史使命对PCB的关键制造过程-数控钻孔就提出了越来越高的要求。刀具的选择、管理与使用,是PCB最终产品质量得以实现的根本保障,因此,对PCB数控加工过程中刀具的管理非常重要[2-3]。

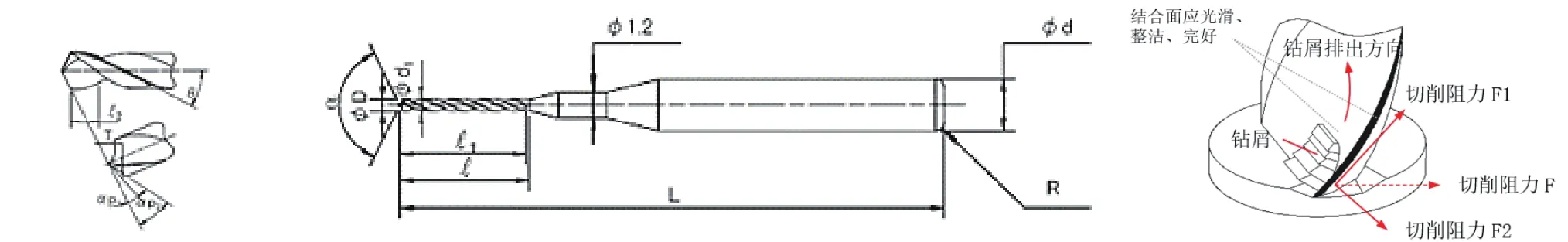

PCB刀具的材质一般为硬质合金,可以在400 ℃的高温状态下保持常温切削性能,从而获得优良的切削效果,在业界应用十分普遍,受到线路板制造者的喜爱。刀具的结构如图1所示,其在使用过程中一般分为三个磨损阶段,即初期磨损、正常磨损和急剧磨损。刀具在一定转速、进给条件下,切削刃/面会对材料产生一定的挤压力,迫使材料产生一定的弹性变形,并且随着变形量的增加,弹形变形开始向塑性变形转变,当朔性变形达到一定程度并超过材料的屈服强度时就会使被切削或挤压部分从基材上脱离下来形成钻屑,这是最基本的切削原理基础[4]。

图1 刀具结构与切削原理示意图

在这个过程中,刀具的前、后刀面和韧带上经常出现一些非常细小的崩刃、缺口,按现有的检测技术、方法和工具很难发现这些缺陷,这些缺陷对于高精密印制线路板而言,质量隐患巨大。切削刃的完好性、对称性是保证平稳钻削的重要条件,如果使用前刀具的主、副切削刃就已破损,将直接导致钻削力的不平衡性,并因此发生断刀、偏位、孔粗糙度大、毛刺、钉头、灯芯超差等一系列孔质量问题,因此,钻头在使用前必须由专人用X80倍放大镜检查刀具的各个刃的状态是否完好无损,特别是在每次研磨后并准备钻孔前的管理控制非常重要,研磨的次数越多,越是要注意刃(主/副切削刃、横刃、刀尖等)的状态是否完好、磨损状态是否有异常等现象。目前也有处于国际领先水平的专用自动检测设备,能对刀具的各个面、点、线进行检测和清洗,这些设备一般价格特别高,对于中小微企业而言压力较大。

在PCB机械数控钻孔领域,一个年产1×106m2线路板的企业,刀具年用量就能达到数百万支,巨大的刀具用量对于产品安全、稳定、高效的生产是一个巨大挑战,所以刀具管控技术对产品质量具有特别重要的作用,也是众所周知的技术难题。在线路板的发展历程中,没有哪个企业的进步能离开这项技术的发展。但是由于产品加工层次、应用领域及技术、文化等差异,导致刀具管理水平差距很大,这种差距从某种程度上严重制约了企业的发展。在实际生产过程中,有很多企业主管钻孔的工程技术人员对刀具知识的了解非常表面,更谈不上对刀具使用的管理及有效使用、优化使用;很多企业的主管部门对刀具没有系统的管理与对关键控制过程的识别、设计、实施与改进等。正是由于企业对刀具选择、使用、管理等缺乏系统规范意识,导致产品质量难以提升、客户反馈问题不断[4-5]。

综上所述,线路板的钻孔切削过程实际上就是被切削材料在钻头主副切削刃及螺旋刀面的挤压作用下,产生一种由弹性变形到塑性变形的阶段过程,这个过程的长短和连续性对于钻头的品质状态有特别高的要求,特别是对于Φ0.40mm以下超微小孔而言,对钻头要求更为严格,稍有不慎就会发生断钻、偏位、孔径超差、孔壁粗糙度超差、孔边毛刺超差等现象,对产品质量造成巨大隐患,这种问题目前仍普遍存在。

2 采取的措施

在这种情况下,我们发明了一种能对刀具进行多角度检查的装置,图2所示。该装置使用方便、灵活、有效、成本低,能对刀具进行有效的监控与识别,与专用的自动化刀具检测设备相比,更加灵活、有效,对于一些中小型企业,更加适用。要想让这种装置真正发挥它的设计效果,必须同时还要做好以下几方面的工作。

首先:健全完善作业指导书、作业标准、品质控制标准等一系列规范、规章制度,对不同厂家、不同研磨次数、不同使用状态的刀具进行定期、定样、定量抽检,使问题能被及时发现,并得到有效处理;其次,加强对作业人员的技能培训与素质教育,理论与实践相结合,使相关人员真正理解刀具检测的重要性,并意识到检测方法的有效性。这种装置只是刀具检测的一个理念与方法,最主要的是要有质量管理意识,要全员参与,以工序、工位、班组、小组等为单位,落实到具体责任人;最后,加强管理与监督,长期治理,让这种意识与行为成为一种习惯,自然执行。

图2 刀具检查装置

3 结论

钻孔产品质量的优劣甚至整个PCB制造水平都具有一定的代表性,可见孔壁状态对产品质量影响的重要性。对刀具进行细致、全面、严格的控制是保证产品质量重要措施,特别是对刀具螺旋槽和刃口的检查尤为重要,本装置的发明适用于全规格钻头的检查,对于使用量特别微小、超微小直径钻头来讲,可以根据实际情况进行抽检。对于可加工300~500孔/min的PCB数控钻孔来讲,只要按下数控机床的“START”皱起键,就意味着产品的钻孔品质已定,所以,做好刀具的前期检测与准备工作,是生产高精密印制线路板的一个重要环节,必须加以重视。线路板技术发展至今,虽然取得了非常显著的成绩,但是与发达国家之间确实也还存在一定差距,这也是不争事实。当今之世界格局下,竞争日益激烈,对于中小型企业来讲,脚踏实地、认真钻研、加强学习与提升,可能会比引进一些高科技、高精尖的自动化设备更实用。这种简单的方法灵活有效、成本低、易操作,只要对相关人员加以宣传教育,使其加强质量意识,平面展开,对于企业的进步与行业的发展会有更为深远的意义。