改性超细SiC粉体对ZA27合金耐磨性能的影响

2021-12-13刘桂林阎志明陈美玲

刘桂林,阎志明,陈美玲

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)

我国是锌储量丰富的大国,开发锌铝合金的应用具有很大的前景.铸造ZA27合金由于具有高的抗拉强度、良好的耐磨性能、价格低廉等优点[1-3],在制造耐磨零部件如齿轮、轴承轴套、蜗轮等时常用于取代铜、铝合金.因此,提高ZA27合金耐磨性能就成为目前的主要研究方向[4-5].

近年来,许多专家[6-11]通过添加变质剂Ni、Zr、Ti、Cu和稀土等改变ZA27合金的显微组织,使其耐磨性能等提高;闫淑卿等[11]采用电解法把钛添加到锌铝合金中,添加0.04%的Ti后,显微组织明显细化、二次枝晶臂间距减少了13.8%,从而合金耐磨性能得到提高;王艳芹等[12]通过复合添加0.4%Mn和1%Al2Ti2B使ZA27合金的耐磨性能有一定的提高.

SiC材料本身具有高硬度、低膨胀系数和较好的耐磨性等特点,应用比较广泛,所以SiC颗粒成为一种很好的增强体材料,这就使得一些学者们[13-16]通过添加SiC颗粒来增强合金的综合性能,虽然都取得了很好的强化效果,但添加SiC颗粒的量相对较多.如:AURAS等通过添加8%~16% 的SiC提高合金的耐磨性;谢敬佩等通过添加30%的SiC颗粒使ZA27合金的耐磨性能提高了126.5倍.但SiC与金属熔体的润湿性不是很好,这就需要对SiC做一些预处理或者通过不同的加入工艺[17]使其增强效果更好.

作者采用机械化学法制备超细SiC粉体,再经合金元素复合和改性处理后,制成复合粉体.改性后的超细SiC粉体可以直接加入到合金熔体中,粉体与熔体能够很好地润湿,而且加入量很小,约为0.01%~0.2 %,材料金相组织呈现明显变化,同时有效提高了金属的一些综合性能,从而节约制造成本.前期研究已将改性超细SiC粉体应用到灰铸铁、球墨铸铁、碳钢和不锈钢中[18-21],为了继续研究改性超细SiC粉体在金属中的作用机理,针对将不同量的改性超细SiC粉体添加到ZA27合金中,通过金相显微镜、扫描电镜、耐磨试验研究合金组织及耐磨性能的影响,探讨改性超细SiC粉体提高ZA27合金摩擦磨损性能的基本原理,为改性超细SiC粉体作为金属添加剂的理论与应用研究奠定基础.

1 试验材料及方法

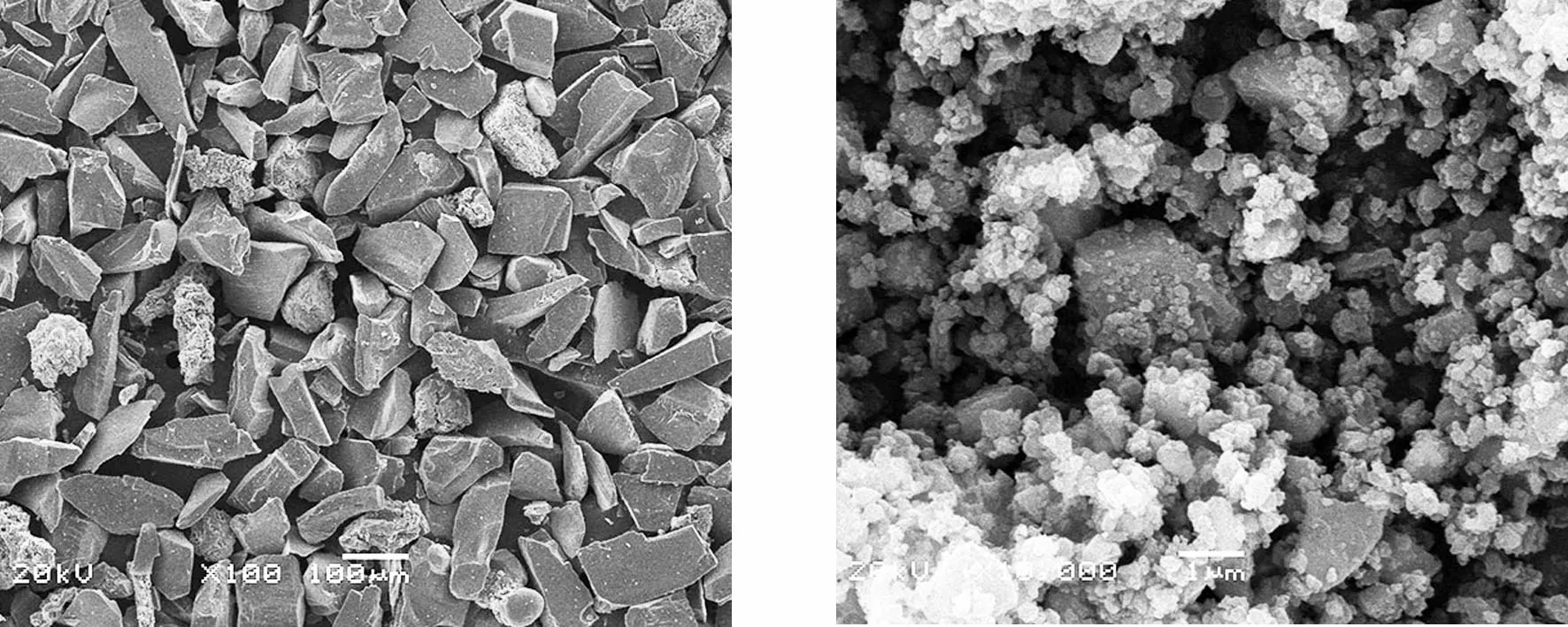

本研究所用材料为ZA27合金,其化学成分为:Al含量27%,Cu含量2.4%;Mg含量0.02%,其余为Zn.利用AGO-Ⅱ型行星球磨机制备改性超细SiC粉体,图1为原始SiC颗粒和改性超细SiC粉体的形貌图,改性后d50粒径范围为0.184~2.748 μm.采用坩埚电阻炉熔炼ZA27 合金,在温度680 ℃时分别加入0%、0.05 %、0.1 %、0.5 %、 1 % 的 改 性 超 细 SiC 粉 体, 保 温 3 min,降温至630 ℃时浇注到基尔试块(已进行预热200 ℃)模具中.

(a) 原始SiC颗粒 (b)改性超细SiC粉体图1 SiC粉体的扫描形貌图

距铸锭底部20 mm处制备金相试样,经研磨、抛光后,利用4%的硝酸酒精溶液腐蚀,在日本基恩士 VHX-1000E三维视频显微镜、ZEISS金相显微镜和德国ZEISS SUPRA 55场发射扫描电镜下进行合金组织观察和分析.制备销样,经研磨、清洗,用分析天平进行试样质量测量,在MM-W1摩擦磨损试验机上进行试验,摩擦副为45#钢的试样环,载荷选用40 N,摩擦磨损的时间为3、4、5 min,在无润滑条件下进行干摩擦磨损实验,实验结束后清洗,并测量试样质量.采用两次质量之差即磨损失重量评定耐磨性;用三维视频显微镜观察试样表面磨损程度.

2 试验结果

2.1 组织观察

2.1.1 金相组织观察

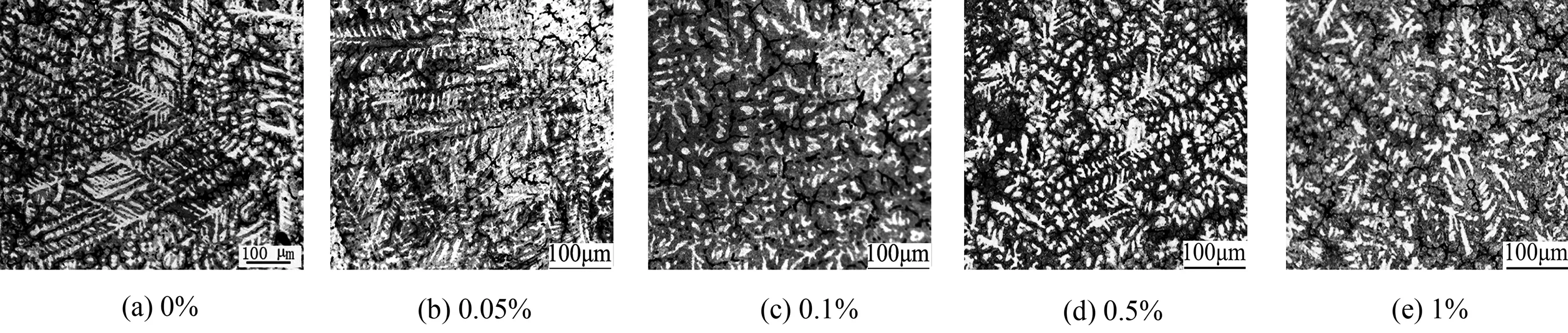

添加不同量改性超细SiC粉体的ZA27合金金相组织如图2所示.由图2 (a)可见,未添加改性超细SiC粉体的ZA27合金组织,由富Al枝晶和枝晶间的共晶组织组成,晶粒粗大,具有明显的方向性[22];随着加入量增加,枝晶变短,富Al-α相由树枝晶组织向等轴晶组织转变,当改性超细SiC粉体加入量达到0.1%时,合金树枝状组织已基本转变为柱状组织,枝晶组织的细化效果最优(如图2(c)所示);当加入量为0.5%、1%时,枝晶组织略有增加,但晶粒大小基本未发生变化(如图2(d)、2(e)所示).

图2 改性超细SiC粉体加入量(0~1%)的ZA27合金金相组织图

2.1.2 扫描电镜组织观察

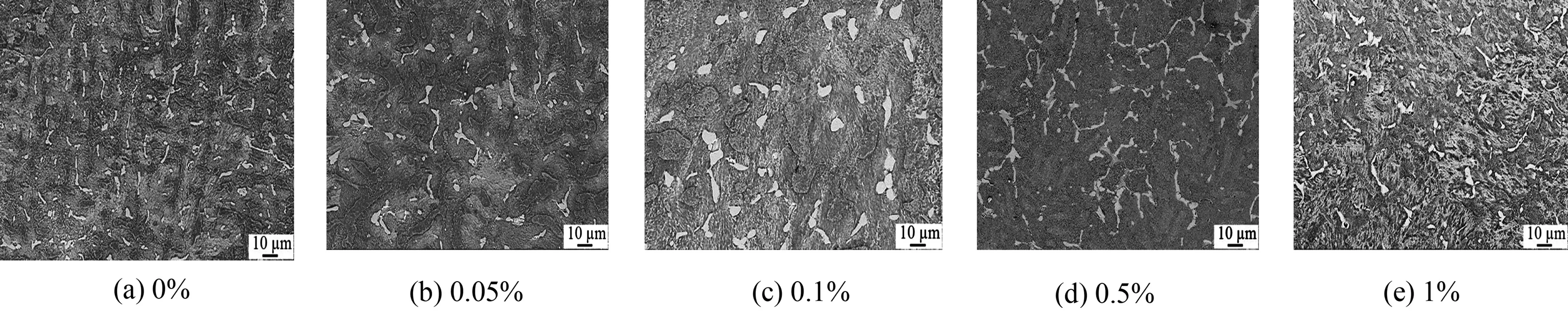

图3所示为添加不同量改性超细SiC粉体的ZA27合金SEM图像.由图3 (a)可见,未添加改性超细SiC粉体的ZA27合金组织中的ε相(白色)呈网状分布,有许多尖角.随合金中加入量的增加,ε相向规整化转化,网状组织被破坏,许多尖角消失,当加入量为0.1%时,网状ε相变成颗粒状,许多尖角钝化(如图3(c)所示).当加入量为0.5%、1%时,ε相重新连接成网状(如图3(d)、3(e)所示).

图3 改性超细SiC粉体加入量(0~1%)的ZA27合金的ε相的分布图

2.2 耐磨性能分析

2.2.1 磨损量分析

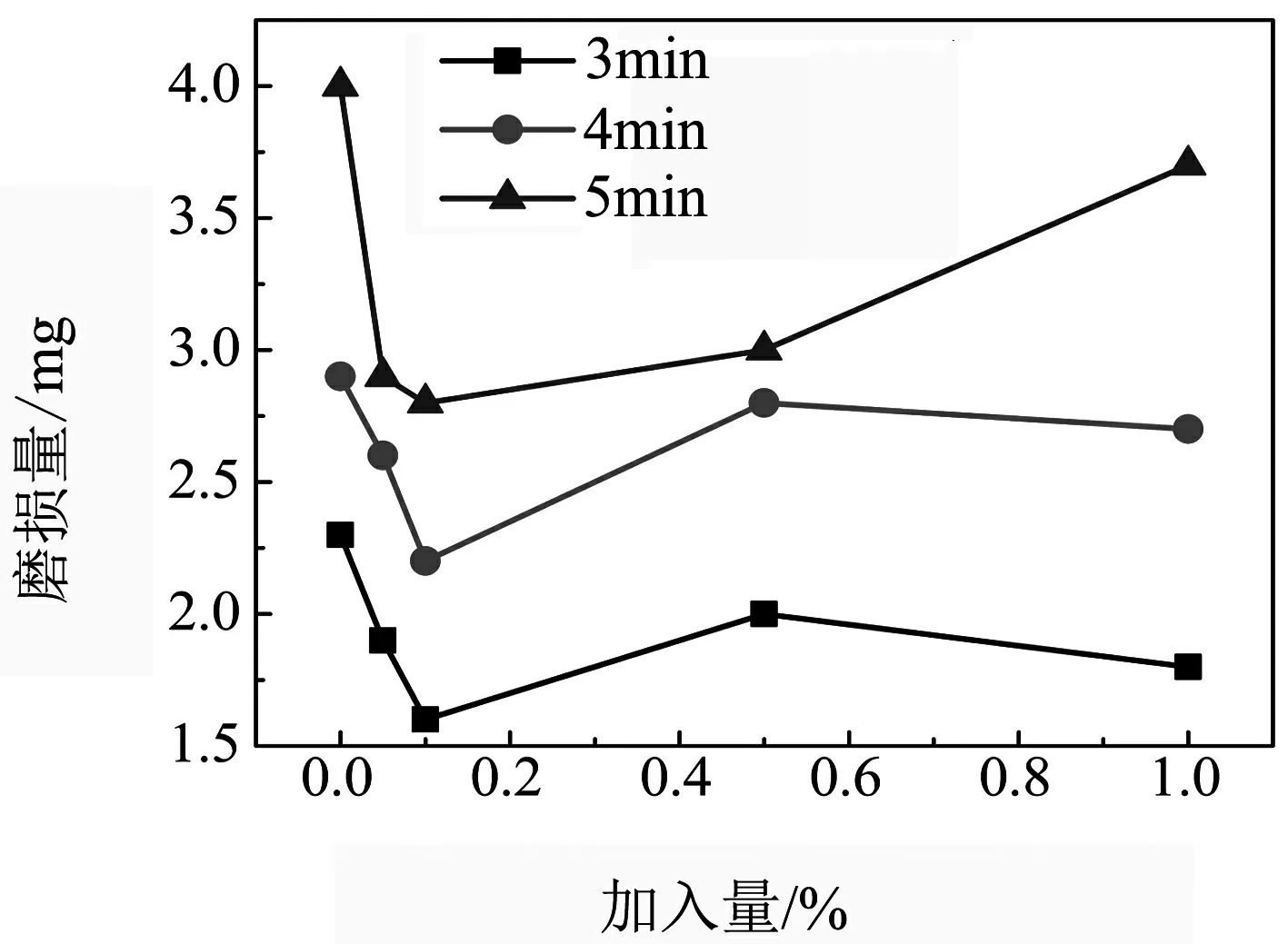

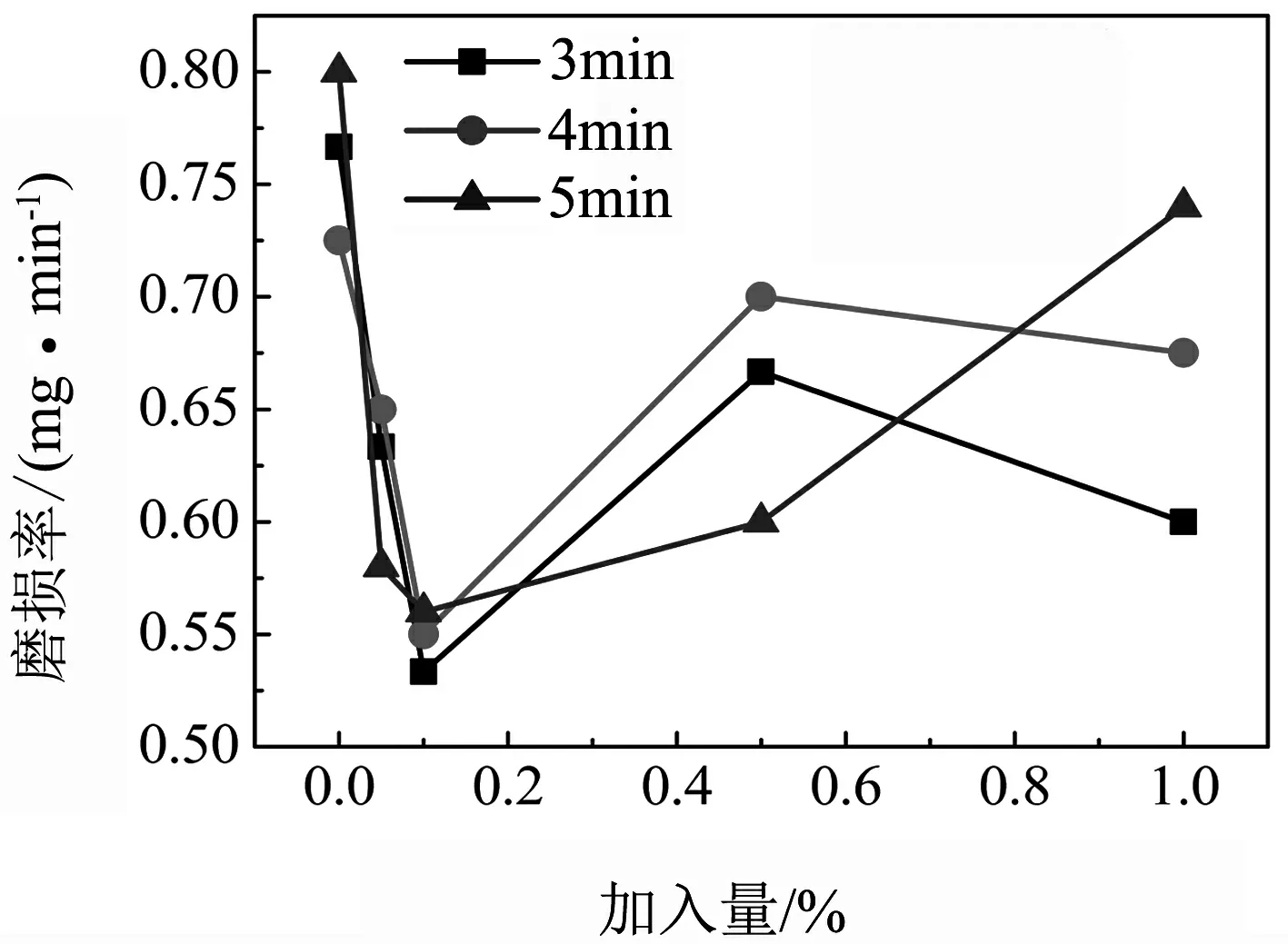

图4为在载荷40 N下,磨损时间分别为3、4、5 min,添加(0~1%)改性超细SiC粉体的ZA27合金的耐磨试验结果.由图可知,随着时间增加,磨损量逐渐增大,但磨损率变化不大;加入量增加,磨损量降低,磨损率逐渐减小;加入量超过0.1%,合金磨损量和磨损率均有所提升,当加入量为0.5%~1%时,合金磨损量和磨损率变化不大.总体上添加改性超细SiC粉体的ZA27合金磨损量和磨损率均低于未添加的ZA27合金.当添加量为0.1%时,磨损量和磨损率最小,耐磨性能较未添加改性超细SiC粉体的ZA27合金提高30.4%.

(a) 磨损量

(b) 磨损率图4 改性超细SiC粉体加入量(0~1%)对ZA27合金耐磨性的影响

2.2.2 磨损表面形貌分析

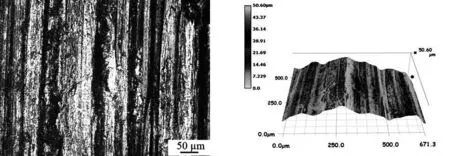

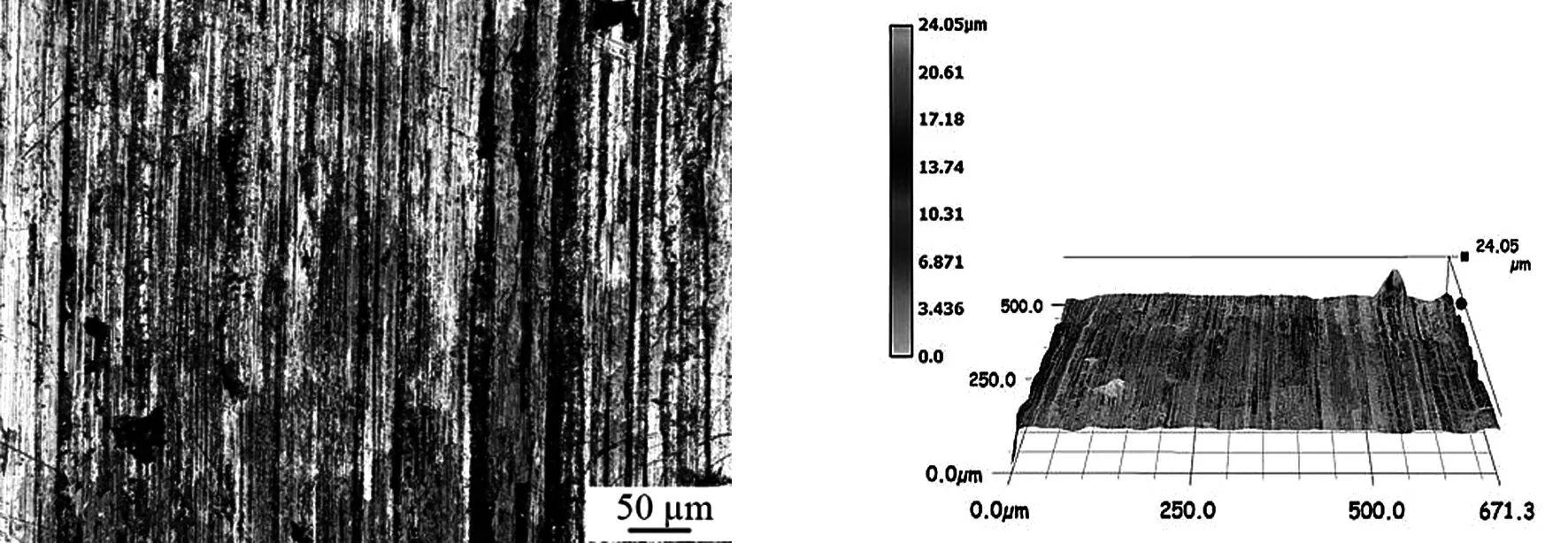

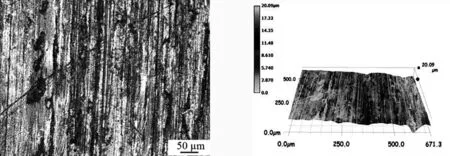

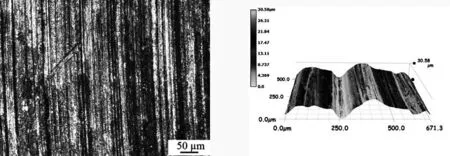

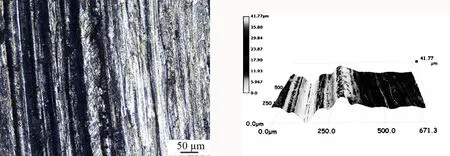

图5为添加(0~1%)改性超细SiC粉体的ZA27合金摩擦磨损后的三维扫描形貌图.总体表现为磨痕与滑动方向平行的犁削沟槽,说明均是磨粒磨损,未添加改性超细SiC粉体的ZA27合金试样表面有较深的沟槽,而且表面有很多剥落的大小不一的斑痕,磨粒磨损严重;随着改性超细SiC粉体的加入,沟槽由深变浅,之后又由浅变深,与磨损量的趋势一致,磨粒磨损的程度由重到轻,又由轻到重.磨损犁削沟槽的深度从50.60 μm降到24.05 μm;当改性超细SiC粉体的加入量为0.1%时,试样表面磨损沟槽比较浅,沟槽最深为20.09 μm,相对较细密,有少量剥落的凹坑,说明磨粒磨损程度轻同时伴有轻微粘着磨损的特点.

(a) 0%

(b) 0.05%

(c) 0.1%

(d) 0.5%

(e) 1%图5 改性超细SiC粉体加入量(0~1%)对ZA27合金磨损形貌的影响

2.3 讨论

添加改性超细SiC粉体一定程度上改变了α相和ε相的形态,组织得到一定程度的细化.究其原因,SiC粉体在高能球磨过程中,被反复破碎和焊合,产生大量的结合界面,形成细化的多层状复合颗粒,由于塑性变形,使内部缺陷(空位、位错等)增加,SiC粉体的性质得到改变,所以改性超细SiC粉体能为锌铝合金提供大量的异质形核质点,为晶核形成提供更多的基底,使其在凝固过程中,能以较低的过冷度形核,细化合金组织.当改性超细SiC粉体的加入量达到一定程度后,形核质点过多,金属熔体不能为其提供晶核生长所需的能量,因此,晶粒组织也不能进一步细化.另外,当改性超细SiC粉体过多时,大量的形核质点相互接触机率增大,使其尺寸增大,从而沉积到坩埚底部,影响细化效果.

ZA27合金组织形态以树枝晶为主,树枝晶对耐磨性没有太大帮助,粉体能起到细化组织的作用,也能作为硬质点,使其耐磨性能得到提高;其中网状ε相由于改性超细SiC粉体的加入变得规整化和钝化了,使ZA27合金在摩擦磨损时最大程度削弱了网状ε相尖角的割裂基体能力,减少了裂纹源的产生;当添加量超过一定程度后,多出来的粉体不能与基体牢固结合,不能作为硬质点,就可能成为裂纹源,从而促进裂纹扩展,剥落机制的磨损使得耐磨性又降低.

摩擦磨损过程中,超细SiC粉体首先作为一个硬质点,这样硬质点数量比相同量的普通SiC粉体多,与基体能更好的结合;再者改性后的粉体细化合金组织,使组织更加致密,两者结合使得加入粉体的比未加入粉体的合金耐磨性高.加入一定量的改性超细SiC粉体作为微凸体抵抗摩擦就能起到提高锌铝合金的耐磨性,超过一定量后多余的SiC并不能全部与基体很好结合反而变成摩擦第三体,粘着在摩擦副上,使得基体的磨损沟槽变深,这就使得摩擦表面有很多犁削沟槽,所以锌铝合金的摩擦形式表现为磨粒磨损为主.

3 结论

综上所述,可得出如下结论:

(1)添加改性超细SiC粉体熔炼ZA27合金,可以有效细化晶粒;但是,改性超细SiC粉体加入量有一定约束,加入量为0.1%时,ZA27合金组织最为致密,ε相呈颗粒状,许多尖角钝化;

(2)添加改性超细SiC粉体熔炼ZA27合金,能够提高合金的耐磨性能,加入量为0.1%时,磨损性能最好,耐磨性能提高30.4%;

(3)添加改性超细SiC粉体熔炼ZA27合金,磨损形式以磨粒磨损为主,当加入量为0.1%时,摩擦表面犁沟最浅,沟槽最深为20.09 μm.