不锈钢激光焊分析试验对比研究

2021-12-13张春玉张洪国张益铭

张春玉,张洪国,张益铭

(中车长春轨道客车股份有限公司,吉林 长春 130062 )

激光焊作为一种新的焊接方式,在某出口地铁车体侧墙组成上进行了应用.按照合同技术条件要求,在设计阶段需要对激光焊接的结构强度进行分析和验证,以保证整车具有足够的强度和刚度.

激光焊技术主要应用于不锈钢和碳钢车体,具有很多突出优点.激光焊接头组织较电弧焊热影响区小、因此焊接过程中不会出现严重的变形,能够保证焊接接头质量的稳定性[1-2].激光焊接头晶粒细小均匀,且强度与母材强度相当[3].此外,相比于传统的电阻点焊技术,激光焊车体侧墙外表光滑,更加美观.通过应用激光焊技术,一方面可以提高产品的焊接效率,优化产品的结构,强化产品的质量.另一方面,与传统的不锈钢车体比较,激光焊接的不锈钢车体在重量方面有所减轻,从而可以达到车体轻量化的目标[4].激光焊接技术在日本和美国的高速列车和轻轨中有一些应用[5-6],德国和加拿大也在研究这种技术在车体中的应用.目前,国内也在积极开展对激光焊的研究,但大多集中在焊接工艺方法和结构[7-11].虽然有一部分仿真分析[12-13],但是没有建立整车级别的激光焊分析,更没有建立完整可靠高效的整车激光焊强度评估体系.

由于没有现成的针对激光焊强度和疲劳的分析方法,有限元仿真分析过程中需要结合理论知识和分析经验,并借鉴点焊分析方法制定合理的建模、强度分析和评估方法.

本文基于该出口地铁车体强度分析,结合试验数据,对激光焊仿真分析模拟方法及强度评估进行了研究.

1 激光焊试验

为了给仿真分析提供可靠的支撑和验证数据,对不同的板厚组合进行了大量的强度和疲劳测试.试验所用拉伸试验机型号为WE-30型液压万能试验机,载荷示值误差≤±1%,引伸计传感器位移测量精度≤±0.001 mm.

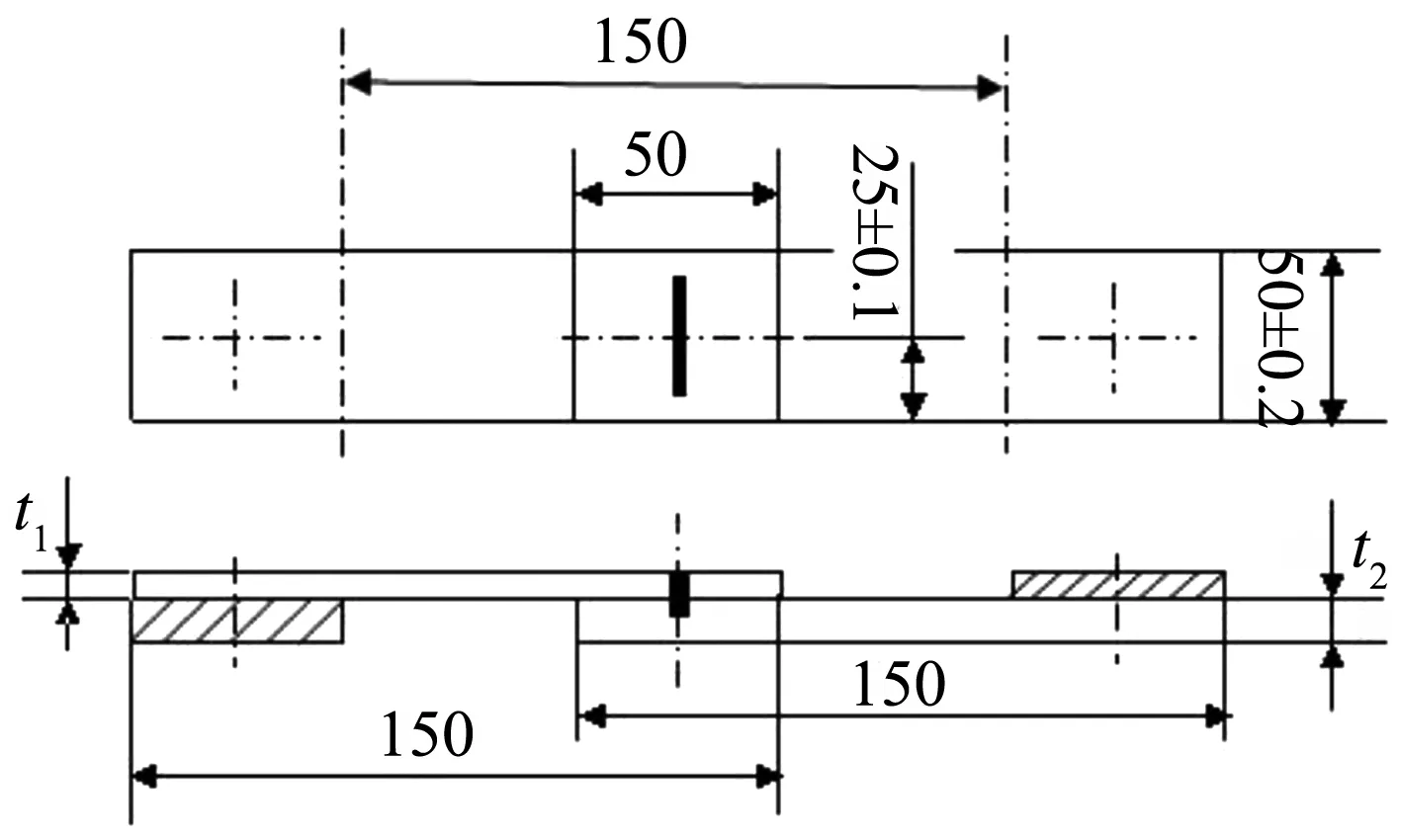

试验基于SUS301L材料,与仿真分析以及实际产品所用材料一致.为了防止等厚板焊接试样在激光焊缝偏置试验过程中产生偏心,在上、下板均焊上垫板,以保证焊接接头受力均匀.标准接头试样形状及尺寸如图1所示.

图1 标准接头试样形状及尺寸

激光焊缝长度可根据实际情况进行调整,且不同长度的焊接接头强度也不一致,故在焊接试验及后续的力学性能检测时应明确焊缝长度,为了简化试验参数,采用的焊接参数如下:焊接功率为950 W;离焦量为0 mm;焊接速度为30 mm/s;焊缝长度分别为20、30、40、50 mm.进行了不同长度焊缝的焊接试验,试验中采用了0.6+2的板厚组合,即上板厚度t1为0.6 mm,下板厚度t2为2 mm.

图2 不同焊缝长度的拉伸试验结果

焊接完成的接头强度结果如图2所示,对比不同长度焊缝的接头力学性能可知,接头力学性能随焊缝长度的增加而增加,且具有比较好线性关系.

对上述数据进行直线拟合可得

F=0.2677L+0.78

(1)

式中,F为焊接接头的断裂拉力(kN),L为焊缝长度(mm).

上述拟合结果的R2为0.94,显示出原始数据具有比较好的拟合特性.通过上述实验验证了焊接接头的强度在一定范围内与焊缝长度成正比,故可以采用某一固定的长度进行后续焊接试验研究,以简化试验变量,减少实验数据量.因此,在接下来的试验中,选定30 mm长的焊缝进行研究,其他长度焊缝的断裂拉力可通过拟合公式进行计算获得.

图3 激光焊对中与偏心对比试验样件

在试验中发现激光焊接头中心如果偏离加载力中心,测得的强度比对中时降低.为了检验仿真分析能否模拟出偏心造成的影响,进行了焊缝对中和偏心的对比试验.试验样件的具体几何参数见图3.

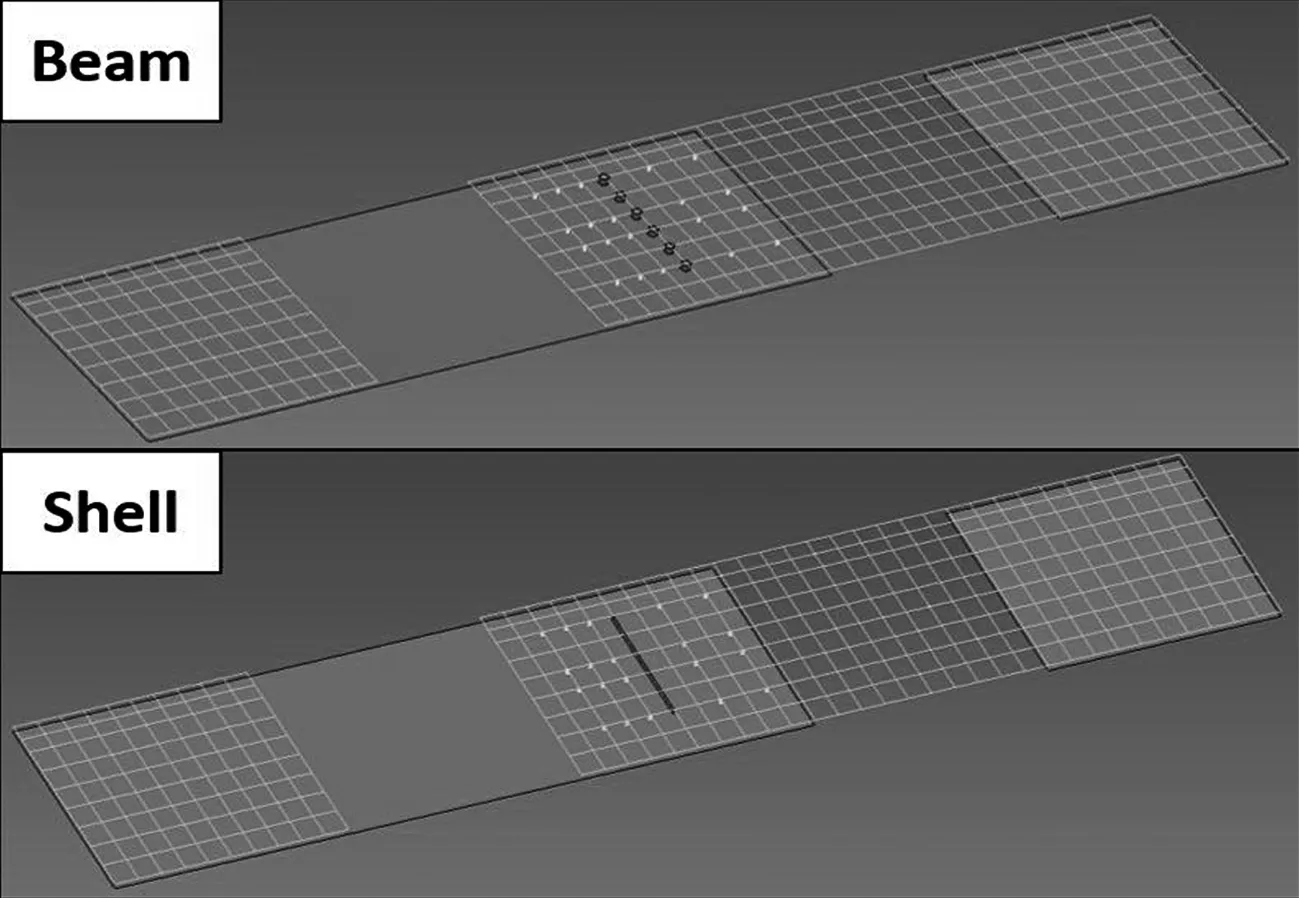

2 激光焊有限元建模

借鉴点焊不锈钢车体仿真分析方法,建立了激光焊有限元模型.首先,分别采用节点连续的梁单元(Beam)和壳单元(Shell)进行了对比建模,以确定最合理的激光焊单元形式.两种网格有限元模型如图4.在确定梁单元的直径和壳单元的厚度时,依据的原则为:选定的激光焊焊缝中梁单元面积或壳单元面积与试验测得的激光焊焊缝最小截面积相等.激光焊缝的长度为30 mm,最小宽度为0.4 mm.这样能保证仿真分析的结果比真实情况偏保守.

图4 基于梁单元和壳单元建立的激光焊仿真模型

仿真分析采用0.6 mm+2 mm的板厚组合进行模拟,拉伸位移为0.606 mm.根据第二章所介绍的试验方法,选取位移值为0.606 mm的数据三组,对应三组不同加载力值,取该三组数据平均值(7.725 kN)验证有限元模型.仿真分析与试验的对比结果将在第四节中介绍.

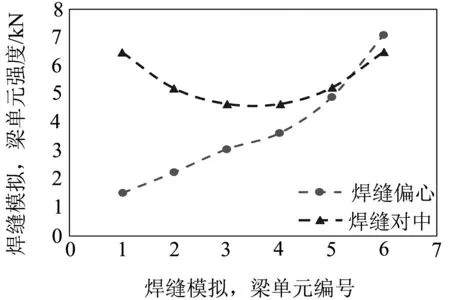

激光焊对中与偏心对比的有限元模型依据图5所示参数建立.使用了6个梁单元模拟长度为50 mm的焊缝.图5为激光焊中心偏离加载力中心的模型.

图5 偏心激光焊有限元模型

3 仿真分析与试验对比

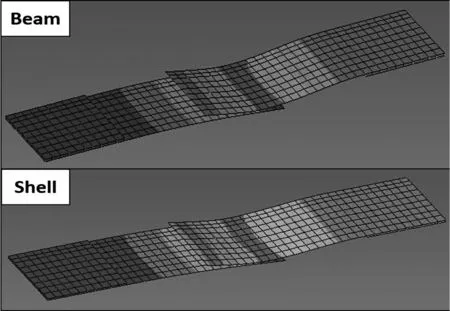

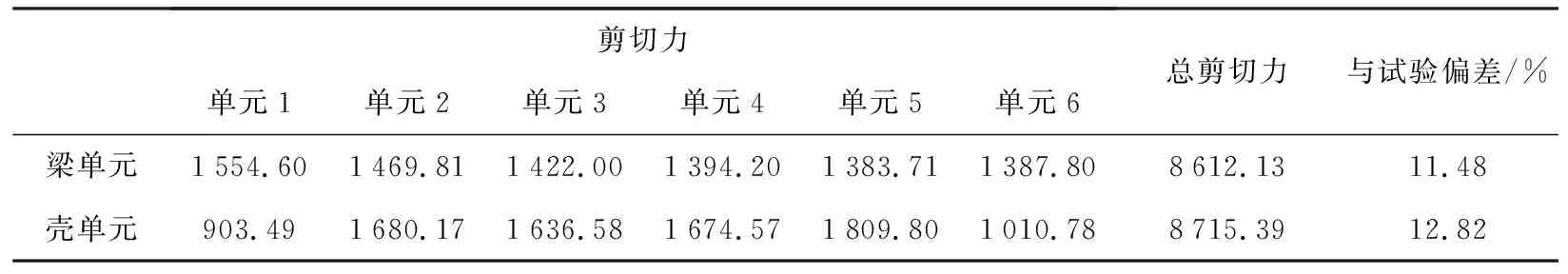

激光焊样件分析试验均采用剪切力作为对比,图6为0.6 mm+2 mm板厚组合连续梁单元与壳单元有限元分析结果对比.由结果可知,两种方案变形趋势基本一致.表1显示的是各个单元的剪切力以及总剪切力.梁单元与壳单元模拟出的总剪切力(7 725 kN)非常接近,与试验值的误差均小于15%.考虑到整车大量激光焊焊缝,以及壳单元对网格质量要求较高,长宽比及翘曲度等参数都对分析结果有较大影响,确认采用连续梁单元模拟激光焊焊缝,根据网格密度不同,用3~6个梁单元模拟50 mm长度的激光焊焊缝.

图6 激光焊梁单元和壳单元模拟结果云图

表1 激光焊梁单元和壳单元模拟结果数值 kN

基于25个偏心焊接样件和36个对中焊接样件的试验结果表明,对中焊接强度明显高于偏心焊接强度,见图7.对中焊接的平均强度为32.3 kN,而偏心焊接的平均强度仅为22.5 kN.相比于对中焊接,偏心焊接偏移量为15 mm,而强度下降约30%.偏心焊接总强度降低主要是由于力的不均匀分布造成.焊缝单位长度所能承受的拉力是一定的,由于偏心,远离加载力中心的区域受力下降,导致整体承力能力下降.有限元仿真分析结果很好地复现了该差异,见图8.仿真分析结果显示,对中焊接的平均强度为32.7 kN,而偏心焊接的平均强度仅为22.5 kN.仿真分析与试验结果的差异在1.5%以内,充分验证了有限元模型可以准确模拟载荷力与焊缝不对中所带来的影响,从而为整车复杂受力下的激光焊强度评估提供有力的支撑.

图7 激光焊对中与偏心对比试验结果

图8 激光焊对中与偏心对比试验样件

4 整车激光焊评估方法

轨道交通车辆整车有限元仿真分析模型包含多种焊接方法.参照点焊不锈钢车体仿真分析方法,对不锈钢板、点焊、缝焊、塞焊采用壳单元和梁单元组合方式进行等效模拟.针对激光焊局部焊接接头形式,依据焊接接头试验数据,建立试验样件仿真分析模型进行等效模拟,确定合理激光焊焊接接头等效模拟方法.

整车激光焊强度评估首先根据设定的强度工况,对激光焊缝进行初始评估,计算每个工况下的激光焊梁单元的合成剪切力值,根据许用力值F1对每个梁单元进行评估,过滤满足要求的激光焊缝,对不满足要求的激光焊缝进行详细评估.

其中,F1为梁单元许用力值,FLength为激光焊单位长度许用力值,LALL为激光焊长度,λ为网格不平均系数,n为梁单元最大个数;

将初始评估不满足要求的激光焊梁单元进行整理,在FEA模型中找到相关位置,测量每个梁单元在激光焊长度方向的占比,得到梁单元有效长度,根据许用力值F2对梁单元二次评估.

F2=FLength×L

其中,F2为梁单元许用力值,L为梁单元有效长度;当详细评估激光焊也不满足要求是需要对结构进行优化.

整车激光焊疲劳评估与强度评估类似,具体方法如下:第一步,应用各方向疲劳组合工况来进行模拟分析,得到合成工况下梁单元模拟的激光焊焊缝的剪切力列表;第二步,找到剪切力最大值所在焊缝(3~6个梁单元组成的该道激光焊焊缝),依次找出该焊缝所有梁单元剪切力力值,根据存活率99%的疲劳许用力值对每个梁单元进行评估,当一组激光焊长度梁单元个数不同时,以最多梁单元个数进行求解许用疲劳评估值;第三步,根据激光焊梁单元的占比长度对激光焊进行二次评估,不同板厚组合用不同数据评估.当二次评估激光焊也不满足疲劳要求时,查看每个工况下梁单元的轴向力,当轴向力受压时对激光焊局部局域进行接触分析,考虑结构接触刚度及摩擦,当轴向力受拉时需对结构进行优化.

车体试验数采系统共接入75个应变花和165个单向片,其余通道接入位移计及荷重传感器等.将有限元结果与试验原始数据对比,根据技术要求,对应力利用率小于15%不考虑,利用率介于15%到25%之间且误差小于15%的测点不考虑,形成分析试验对比图,参见图9,对比发现,多数点的仿真分析结果与测试结果具有较好的一致性,误差在技术要求范围内,证明了计算结果的可靠性.

图9 试验应力对比图

5 结论

针对轨道车辆激光焊分析方法,在进行有限元建模时采用梁单元或壳单元均能很好地模拟激光焊缝的受力情况,但是使用梁单元进行模拟可以提高建模和计算的效率.激光焊缝的长度与强度呈线性关系.对于特定的板厚组合,在获得某个长度激光焊强度之后,其他长度焊缝的断裂拉力可通过拟合公式进行计算获得.尽管个别梁单元的模拟与激光焊缝的实际受力情况可能存在误差,但是对整个激光焊缝涉及的所有梁单元进行求和算得的总强度与试验数据吻合程度高,适合整车按照整个激光焊缝强度进行评估的工况.