时速250 km动车组设备舱裙板气动载荷线路测试分析

2021-12-13余以正杨明智孙健盖杰

余以正,杨明智,孙健,盖杰

(1.中南大学 交通运输工程学院,湖南 长沙 4100001; 2.中车长春轨道客车股份有限公司,吉林 长春 130000)

近年来,我国高铁、动车发展迅速,但是我国疆域庞大,地形复杂,列车运行工况异常复杂.随着车速的提高,气动载荷、振动载荷等不断增加,车体、转向架、部件经受严峻考验.尤其是随着车速的提升,列车一些关键部件承受着交变的气动载荷越来越大[1-2].研究表明,对于时速超过200 km的动车组,在一些隧道工况、交会工况较多的线路上,对于车体、裙板、底板等部件,气动载荷是结构承受的主要疲劳载荷,占总损伤比70%以上[3-4].目前,国内运行的动车组,出现过多起设备舱裙板开裂的现象,对列车的运行安全造成了一定的隐患[5].而国内对时速200 km以上动车组车体、部件气动载荷谱的研究尚处于起步阶段,国内多数气动载荷的研究,多集中在台架试验及仿真分析方面[6-8].但是台架试验与仿真分析对于设备舱裙板气动载荷的获取,有较大的缺陷,一方面,列车运行的线路工况异常复杂,而仿真分析与台架试验是在理想条件下开展,因此仿真分析与台架试验不能完全模拟线路真实工况;此外实际情况下设备舱裙板结构在列车运行不同工况下,空气动力载荷与车体表面载荷存在较大区别,如隧道交会、隧道通过、明线交会等工况下气动载荷大小、作用方式均不相同[9-10].基于上述原因,导致我国主机厂家对设备舱裙板空气动力学载荷作用方式、载荷谱选择、载荷循环次数等考虑的不充分,因此在对设备舱裙板开展设计和分析时,对空气动力载荷考虑的要么保守,要么不考虑,导致对设备舱结构过设计.要么运行一定时间后设备舱裙板出现裂纹失效现象.导致上述原因最主要的因素是,目前我国对列车实际线路设备舱裙板气动载荷测试不足,数据缺乏,没有积累足够的数据量,导致设备舱裙板气动载荷谱的制定存在巨大困难[11].本文的工作主要针对实际运行中时速250 km等级动车组设备舱裙板开展气动载荷测试,并对全线所有列车通过隧道、列车明线交会的工况情况进行统计分析,得出设备舱裙板各测点内外压差的最大值、最小值和峰峰值的统计分布规律.本文的研究结果对我国制定时速250 km速度等级设备舱气动载荷谱及设备舱的设计有一定的指导以及参考意义.

1 设备舱裙板压力载荷测试

1.1 测试线路

此次分析研究选择的测试线路是列车实际运行线路,该线路全程710 km,分布有62个隧道,线路包含了复线、单车隧道、双线隧道.因此,列车全程运行过程中,可以体现列车实际运行中所有可能工况,包括列车单车通过隧道工况、列车隧道交会工况、列车明线交会工况等.

1.2 测试设备

测试设备见表1.由于设备舱裙板要具备对外换热功能,因此密封性较差,而此次测试主要针对设备舱裙板内外压差开展测试,因此需要选择量程相对小、精度相对高的传感器.

表1 测试设备

传感器均采用3M胶带和AB胶固定在设备舱裙板各位置,信号线缆均沿就近一位侧或二位侧走线至采集箱位置,走线方式采用每隔300 mm尼龙扎带捆扎方式固定.测试设备通过专用的吊挂装置固定在设备舱内,不会影响列车运行安全.每块裙板的三个测点均保持对称分布,绝压测点布置在中间测点位置(见图1).对于差压测点,左右侧分别有六个测点,按照从1车到8车的方向,将左侧差压测点命名为L1、L2、L3、L4、L5、L6,将右侧测点命名为R1、R2、R3、R4、R5、R6.为便于比较分析,按区域将裙板分成三段,其中R1、R2为裙板1段、R3、R4为裙板2段、R5、R6为裙板3段,对于左侧裙板亦是如此区分.对于绝压测点,左右侧分别有2个测点,按照从1车到8车的方向,将左侧绝压测点命名LA1、LA2,将右侧绝压测点命名为RA1、RA2.底板内侧位置布置两个绝压测点,左侧为B1,右侧为B2.

图1 测点布置裙板位置

1.3 测试工况

本次测试捕捉到了包括列车单车通过隧道工况、列车隧道交会工况、列车明线交会工况等,车速最大为250 km/h.

2 试验结果分析

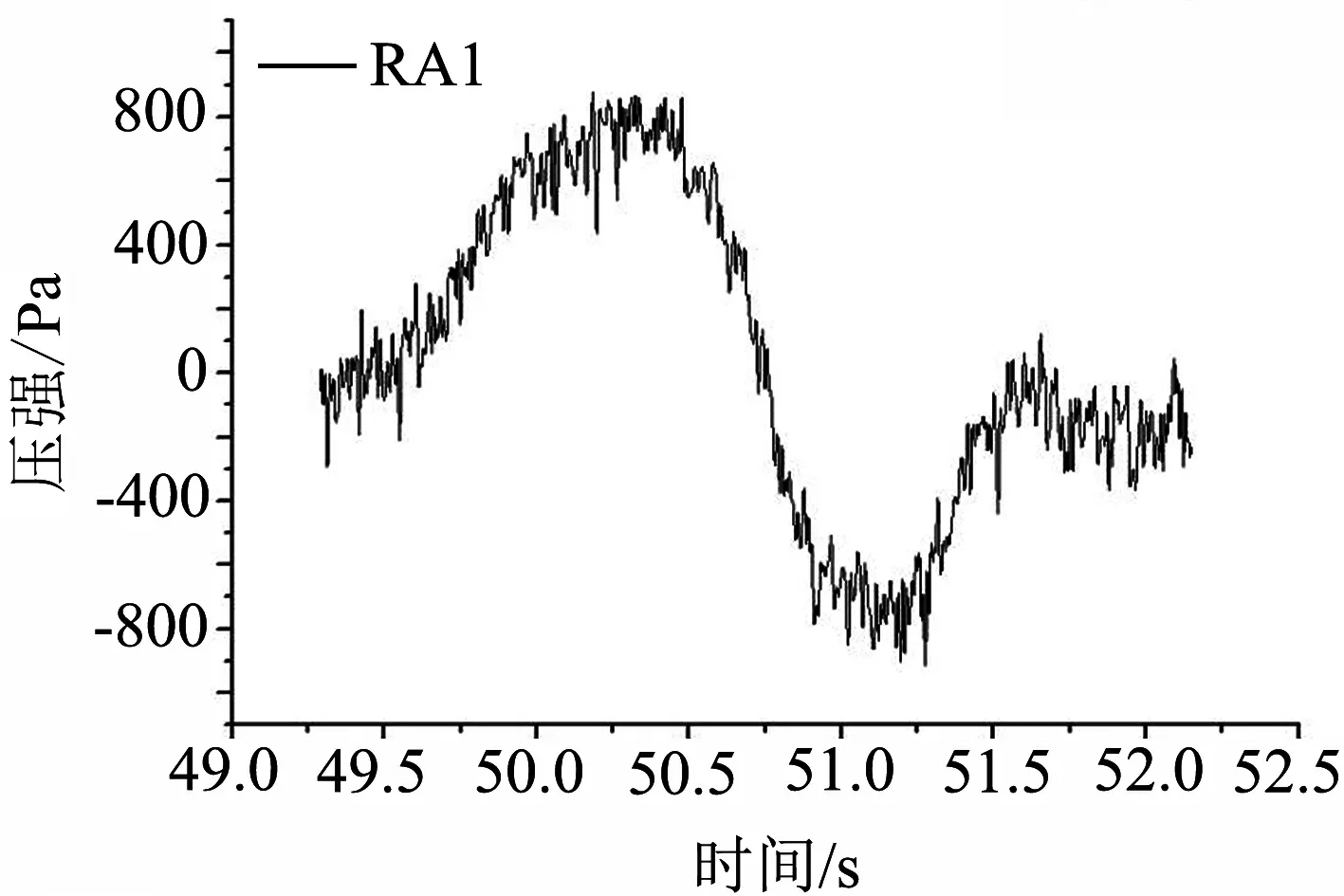

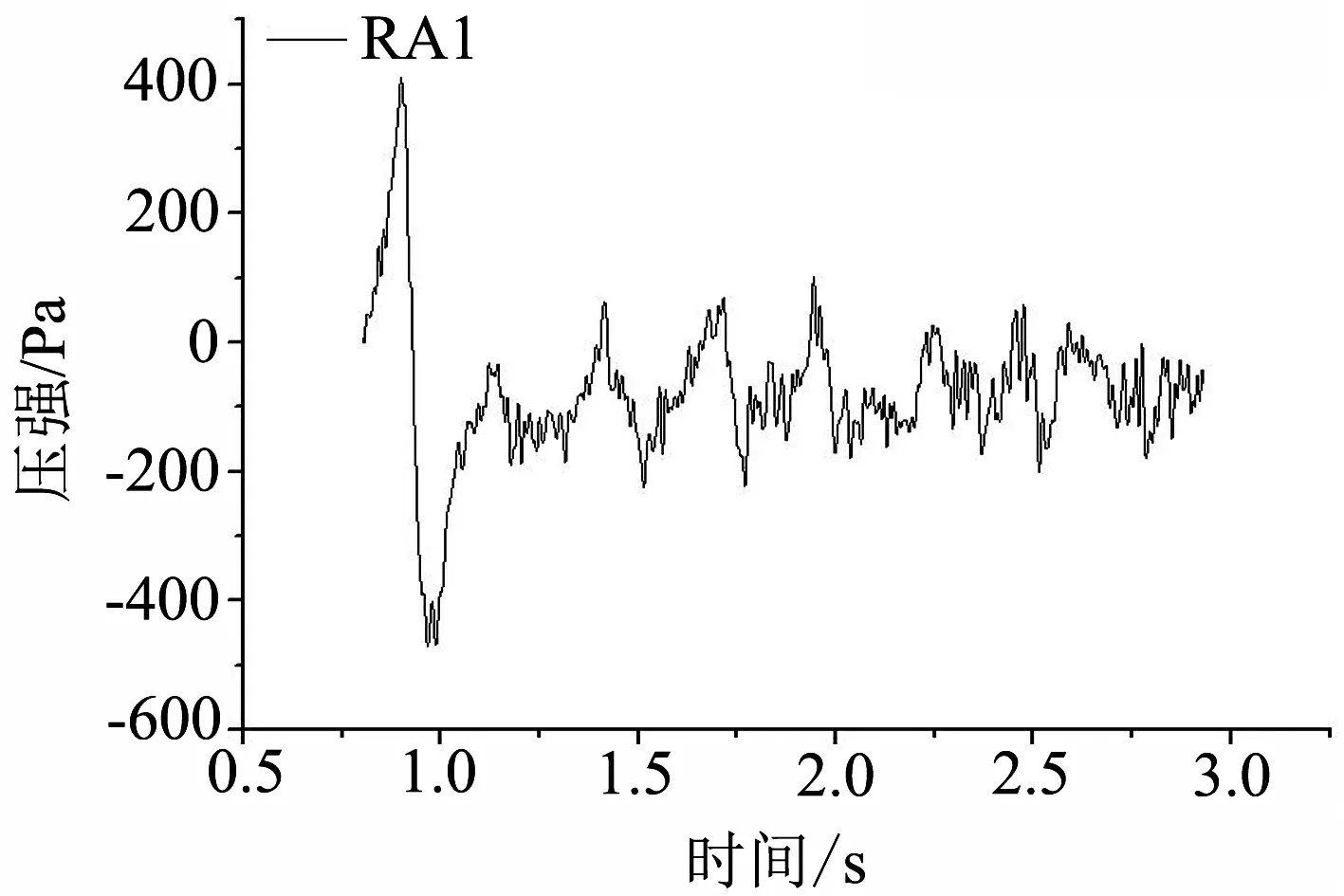

由于本次测试研究,需对列车进行长期跟踪测试,因此,采集的数据量非常庞大,数据采集时间长达近百小时.按照上文论述,实际情况下设备舱裙板结构在隧道工况与明线交会工况时,气动载荷大小、作用方式均不相同,因此需要明确加以区分,而压差数据往往没有明显的变化规律,因此靠压差数据判断列车所处工况有一定的难度.但列车隧道通过、隧道交会、明线交会时,列车各点绝对压力的特征有明显的不同特征,因此,通过对裙板测点绝对压力的测试,可以迅速判断列车所处工况,从而判断出列车所处工况,图2是本次测试时RA1测点的绝压数据,从绝压数据判断,此时为列车隧道单车通过工况,把具有此特征绝压数据时间段的压差数据截取出来, 就 可 以 获 得沿线所有隧道工况的设备舱裙板压差数据,从而进行统计分析.

图2 设备舱裙板绝压数据变化

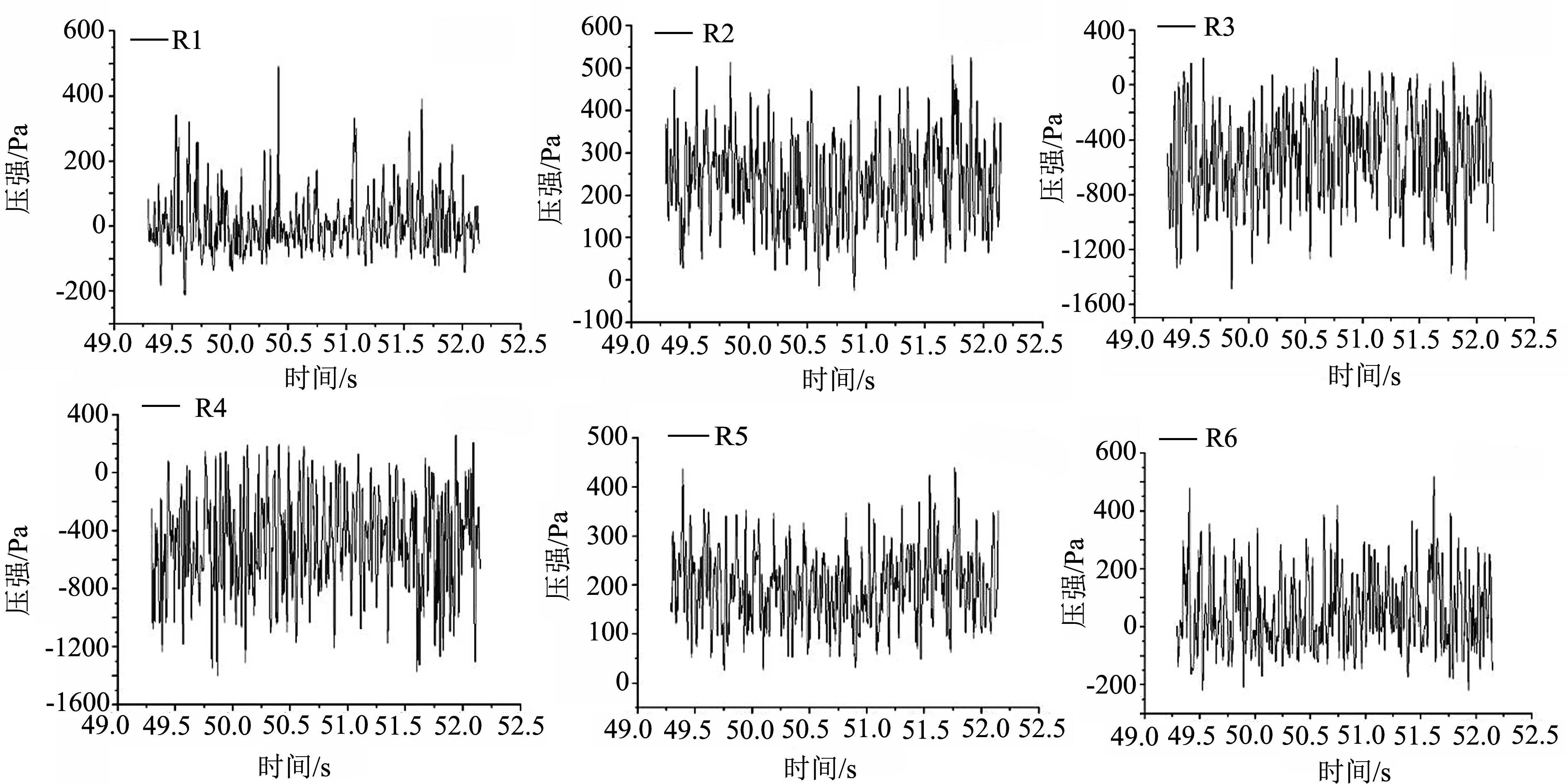

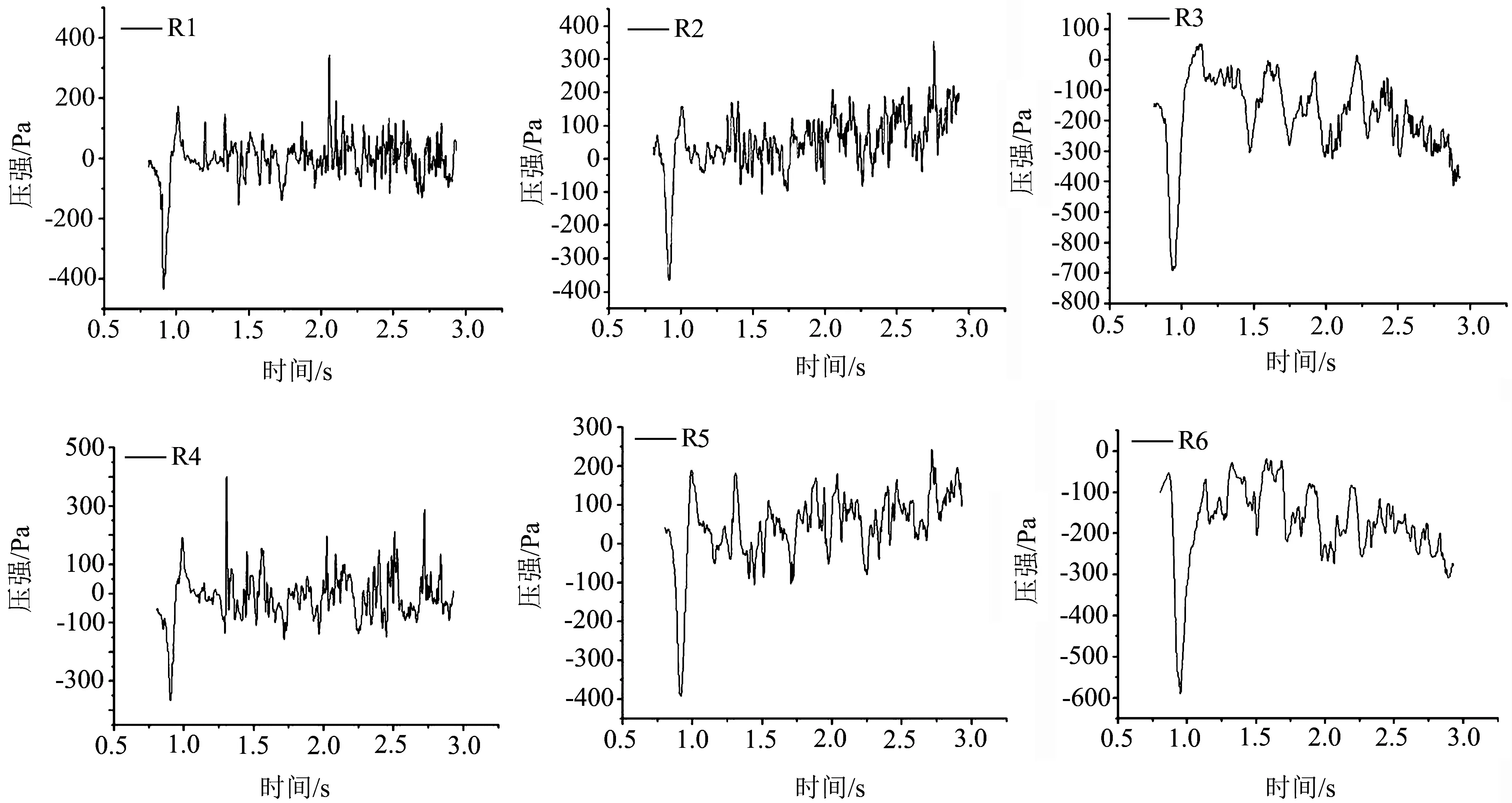

图3是本次测试时,列车通过某个隧道设备舱裙板右侧测点R1、R2、R3、R4、R5、R6压差数据,从图可见,设备舱裙板压差数据没有明显变化规律,这就是必须布置绝压测点判断列车运行工况的原因.对于左侧L1、L2、L3、L4、L5、L6测点,根据分析,其变化规律及大小与右侧测点基本一致,因此主要用作比较参考,或者坏点数据备份.

图3 列车过隧道设备舱裙板差压测量数据变化

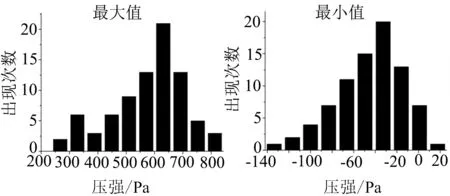

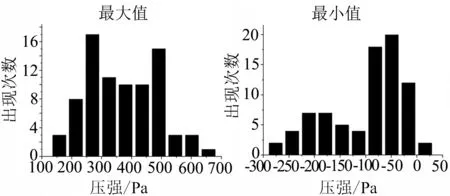

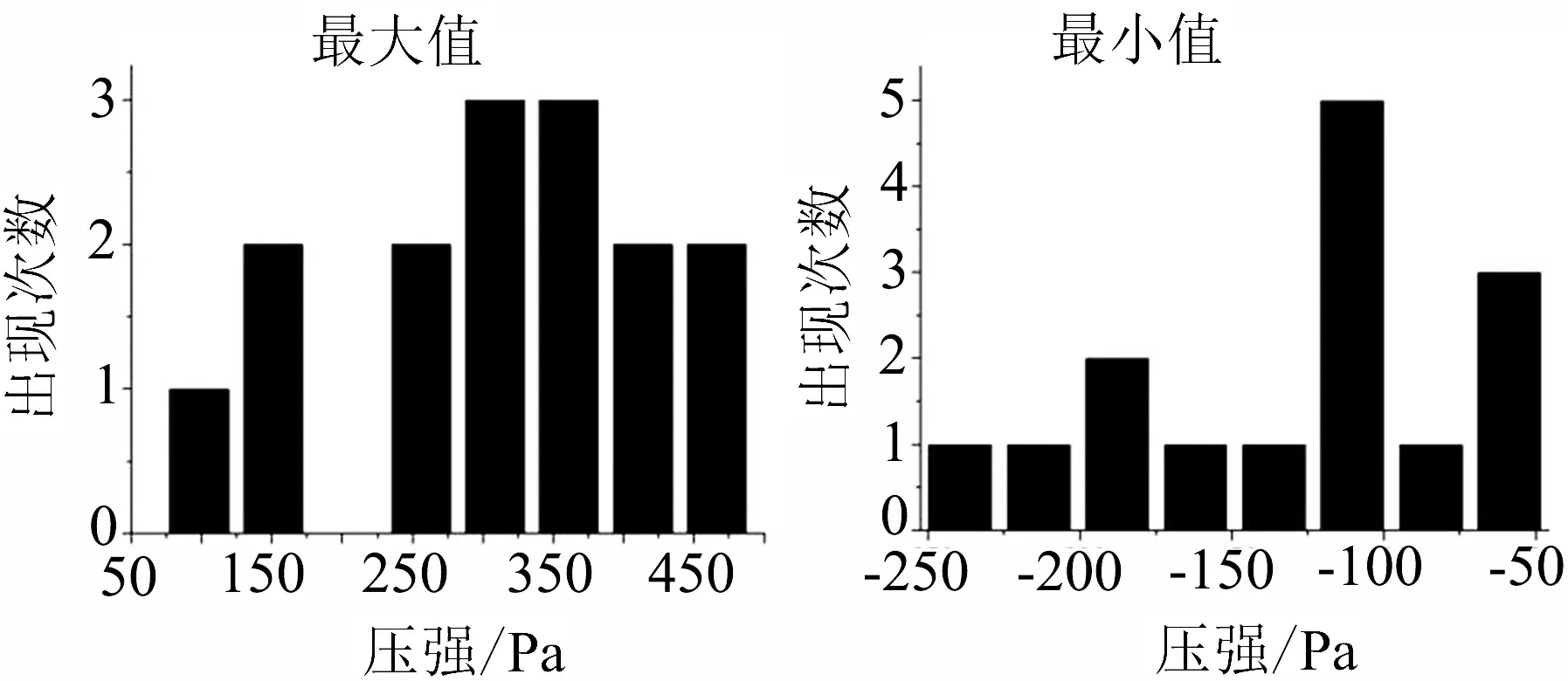

由于单一的过隧道工况不足以反映隧道引起气压变化的规律,现将全线所有列车通过隧道的工况集中起来统计分布,图4、5是第一段裙板上两个测点上内外压差的最大值、最小值的统计分布.

图4 R1测点内外压差统计分布

图5 R2测点内外压差统计分布

对于第一段设备舱裙板上的测点,即R1-R2,可以发现R1单侧压差主要分布为800 Pa左右,最大值可以到1 100 Pa左右,其压差峰峰值主要集中在900 Pa左右;R2单侧压差主要分布在700 Pa左右,最大值为820 Pa左右,其压差峰峰值主要集中在660 Pa左右.

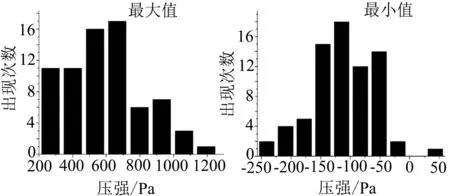

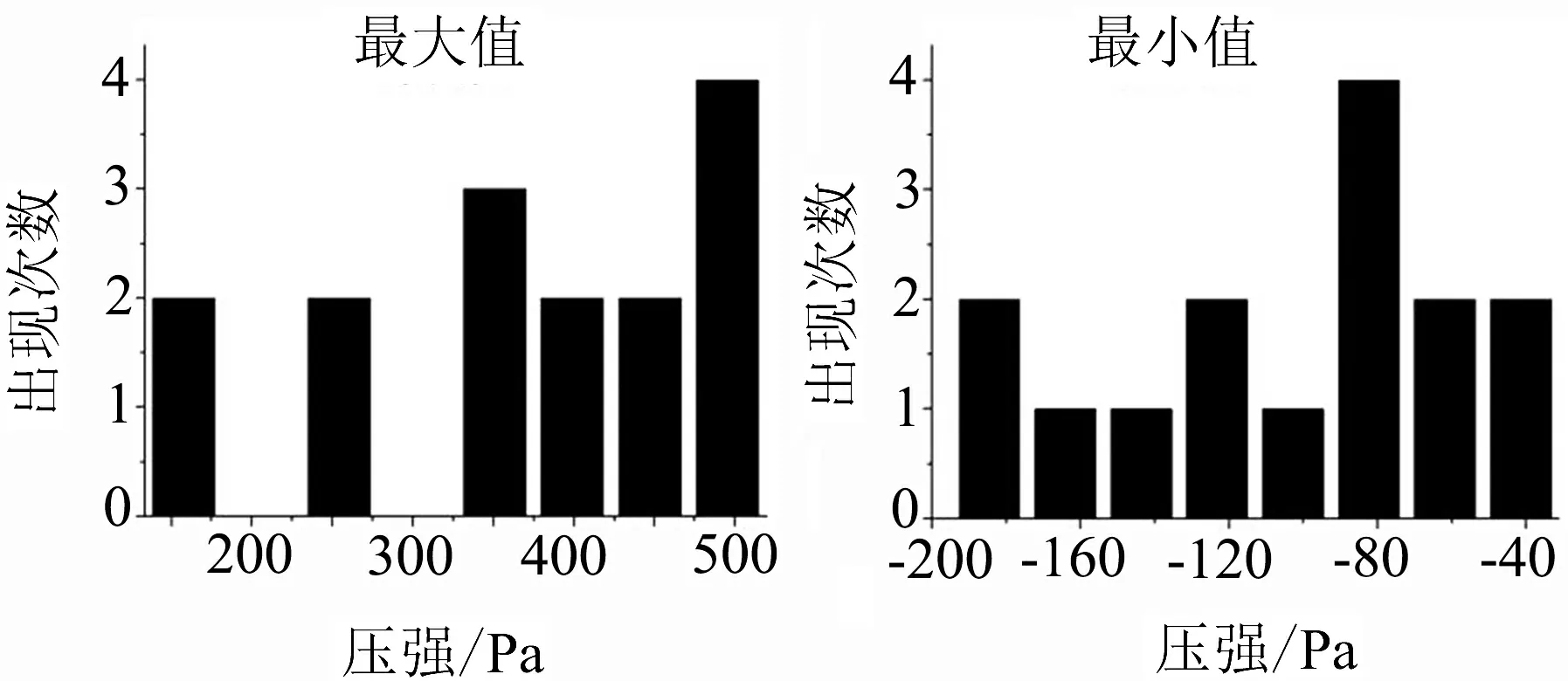

图6、7是第二段裙板上两个测点上内外压差的最大值、最小值和峰峰值的统计分布.对于第二段裙板上的测点,即R3~R4,可以发现R5单侧压差主要分布在500 Pa左右,最大值为650 Pa,其压差峰峰值主要集中在400~600 Pa左右;R6单侧压差主要分布在750 Pa左右,最大值为950 Pa左右,其压差峰峰值主要集中在800~1 000 Pa.

图6 R3测点内外压差统计分布

图7 R4测点内外压差统计分布

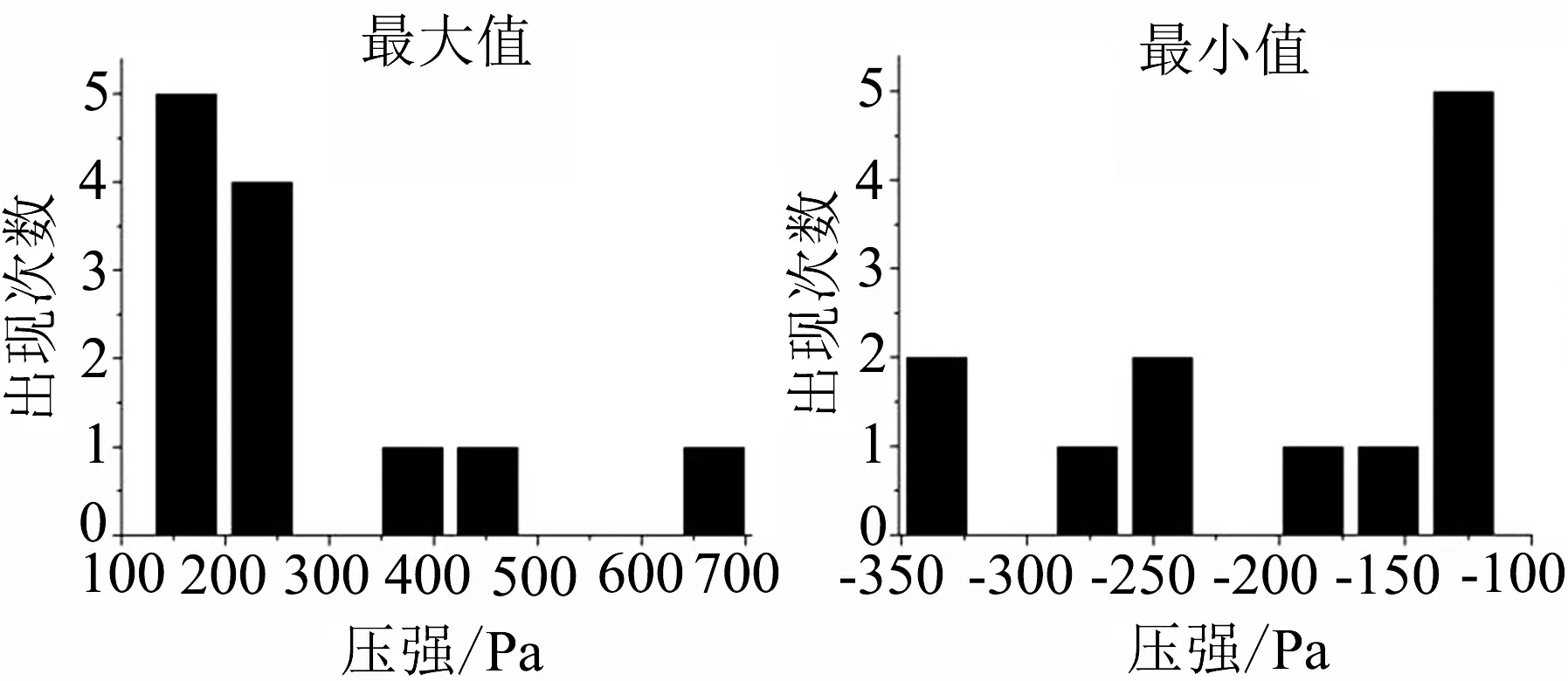

图8、9是第三段裙板上两个测点上内外压差的最大值、最小值和峰峰值的统计分布.对于第三块裙板上的测点,即R5-R6,可以发现R5单侧压差主要集中在900 Pa,最大值为1 150 Pa,其压差峰峰值主要集中在1 450 Pa以下;R6单侧压差主要分布在1 100 Pa以下,最大值为1 200 Pa,其压差峰峰值主要集中在1 100 Pa左右.

图8 R5测点内外压差统计分布

图9 R6测点内外压差统计分布

图10是本次测试时RA1测点的绝压数据,从绝压数据判断,此时为列车明线交会工况,把具有此特征绝压数据时间段的压差数据截取出来,就可以获得沿线所有明线交会的设备舱裙板压差数据,从而进行统计分析.

图11是本次测试时,列车明线交会时设备舱裙板右侧测点R1、R2、R3、R4、R5、R6压差数据,对于左侧L1、L2、L3、L4、L5、L6测点,由于不是交会侧,左侧的数据对于明线交会时分析没有用处.

图10 设备舱裙板绝压数据变化

图11 列车明线交会设备舱裙板差压测量数据变化

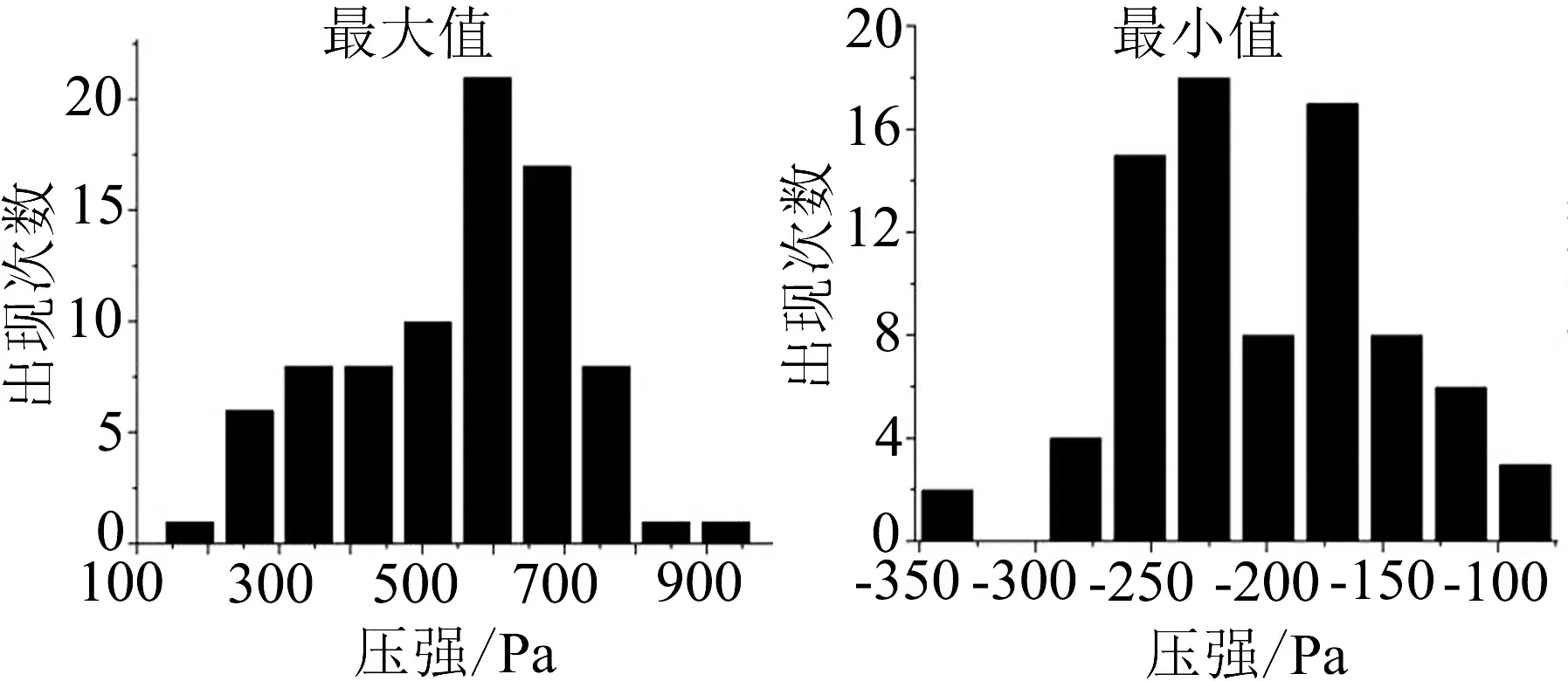

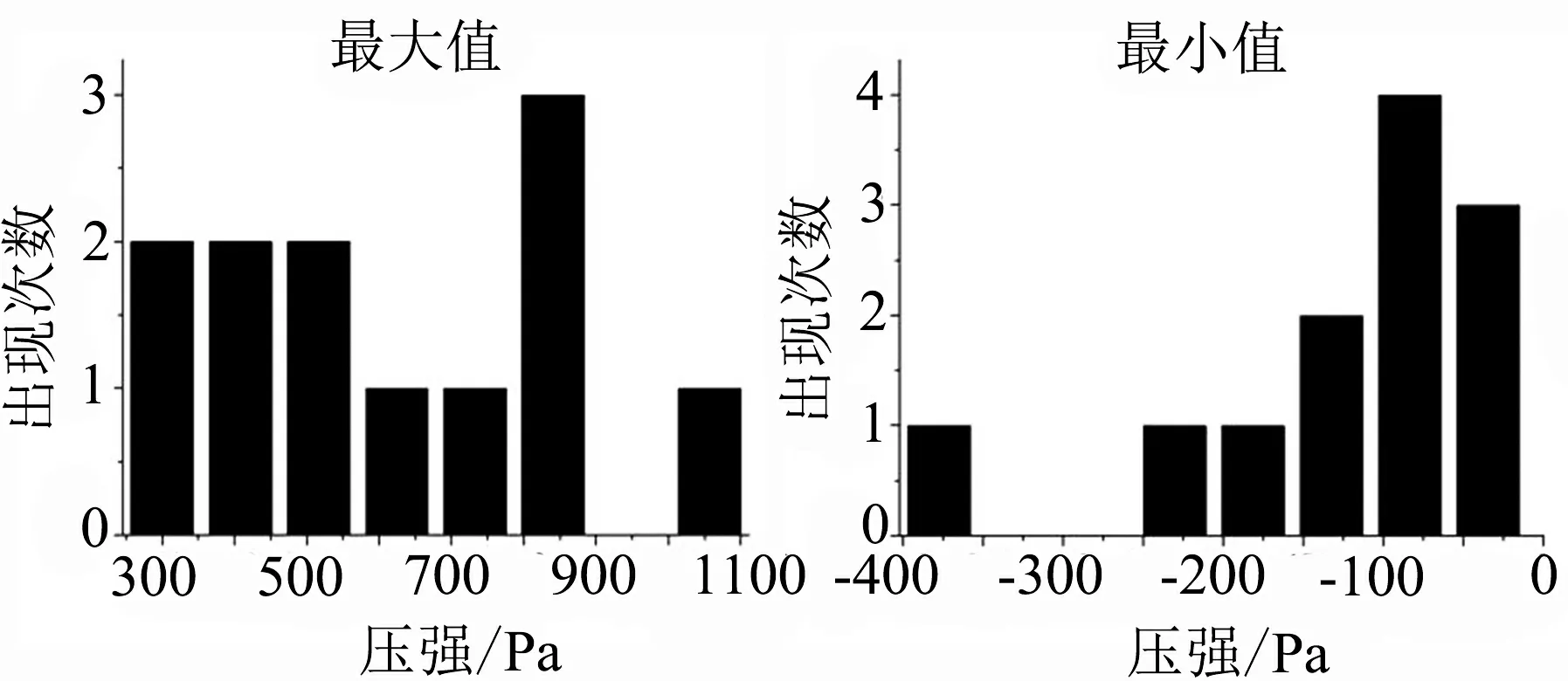

由于单一的过明线交会工况不足以反映列车明线运行时引起气压变化的规律,现将全线所有列车通过明线交会的工况集中起来统计分布,图12、13是第一段裙板上两个测点上内外压差的最大值、最小值统计分布.对于第一段裙板上的测点,即R1~R2,可以发现R1单侧压差最大值为375 Pa左右,其峰峰值最大值为675 Pa左右;R2单侧压差最大值为475 Pa左右,其压差峰峰值最大值为650 Pa左右.

图12 R1测点内外压差统计分布

图13 R2测点内外压差统计分布

图14、15是第二段裙板上两个测点上内外压差的最大值、最小值和峰峰值的统计分布.对于第二段裙板上的测点,即R3-R4,可以发现R3单侧压差最大值为500 Pa左右,其压差峰峰值最大值为625 Pa左右;R4单侧压差最大值为600 Pa,其压差峰峰值最大值为900 Pa.

图14 R3测点内外压差统计分布

图15 R4测点内外压差统计分布

图16、17是第三段裙板上两个测点上内外压差的最大值、最小值和峰峰值的统计分布.对于第三段裙板上的测点,即R5-R6,可以发现R5单侧压差最大值为700 Pa左右,其峰峰值最大值为950 Pa左右;R6单侧压差最大值为1 050左右,其压差峰峰值最大值为1 150 Pa左右.

图16 R5测点内外压差统计分布

图17 R6测点内外压差统计分布

3 结论

本文针对实际运行中的时速250 km等级动车组设备舱裙板气动载荷开展线路测试研究,并将全线所有列车通过隧道、列车明线交会工况集中起来统计分析,得出各测点内外压差的最大值、最小值和峰峰值的统计分布,得到以下结论:

(1)列车隧道通过、隧道交会、明线交会时,列车各点绝对压力的特征有明显的不同特征,因此,通过对裙板测点绝对压力的测试分析,可以迅速判断列车实际运行中所处工况,从而区分不同气动载荷;

(2)以设备舱裙板为测试研究对象,列车隧道工况时,第一段设备舱裙板单侧压差主要分布为800 Pa左右,最大值可以到1 100 Pa左右,其压差峰峰值主要集中在900 Pa左右;第二段设备舱裙板单侧压差主要分布在750 Pa左右,最大值为950 Pa左右,其压差峰峰值主要集中在800~1 000 Pa;第三段设备舱裙板裙板上单侧压差主要集中900 Pa,最大值为1 200 Pa左右,其压差峰峰值主要集中在1 150 Pa左右;

(3)以设备舱裙板为测试研究对象,列车明线交会工况时,第一段设备舱裙板单侧压差最大值为475 Pa左右,其峰峰值最大值为675 Pa左右;第二段设备舱裙板单侧压差最大值为500 Pa左右,其压差峰峰值最大值为625 Pa左右;第三段设备舱裙板单侧压差最大值为600 Pa左右,其峰峰值最大值为900 Pa左右;第二块裙板上单侧压差最大值为1 050左右,其峰峰值最大值为1 150 Pa左右.