扭力轴对船用齿轮传动系统固有频率影响研究

2021-12-12刘五合

王 磊,刘五合,张 健

(1.海军装备部沈阳局驻哈尔滨地区军事代表室,黑龙江 哈尔滨 150010;2.中国船舶集团有限公司第七〇三研究所,黑龙江 哈尔滨 150078)

0 引 言

齿轮传动系统是舰船减速器的关键部件,具有传递功率范围大、传动效率高、运动平稳、使用寿命长、结构紧凑等一系列特点[1]。由多级传动齿轮组成的传动系统,将原动机的转速和转向变换为工作机所需要的转速和转向,并具有功率分流的作用[2]。目前,许多舰船用减速器采用功率多级分支齿轮传动形式。

齿轮传动系统的动态特性对舰船减速器的工作性能具有重要影响,开展齿轮传动系统的动态特性分析显得尤为重要[3-4]。本文主要以某船用减速器的齿轮传动系统为研究对象,对齿轮传动系统进行模态分析,研究扭力轴结构变化对齿轮传动系统固有特性的影响,探求扭力轴在系统中的移频作用,进而希望能够通过改变扭力轴的结构,来改善齿轮传动系统的固有特性,降低减速器系统振动噪声。

1 功率多级分支齿轮传动系统

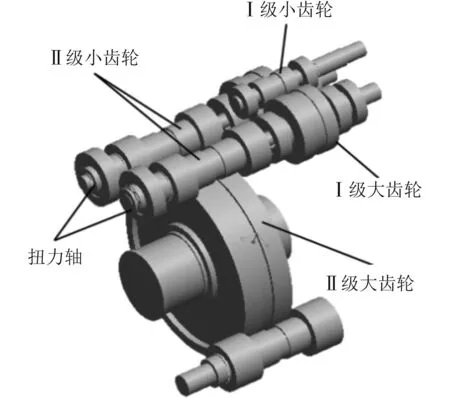

本文中齿轮传动系统由2级组成,图1为传动系统三维实体模型,其功率流传递路线如下:功率由Ⅰ级小齿轮输入并传递到2个Ⅰ级大齿轮上,经过Ⅰ级大齿轮和Ⅱ级小齿轮之间的扭矩轴和级间联轴器将功率传递到Ⅱ级大齿轮上,在Ⅱ级大齿轮上将功率合并后由Ⅱ级大齿轮将功率传递到输出齿轮轴上,将功率输出。

图1 传动系统三维实体模型Fig.1 Three dimensional solid model of transmission system

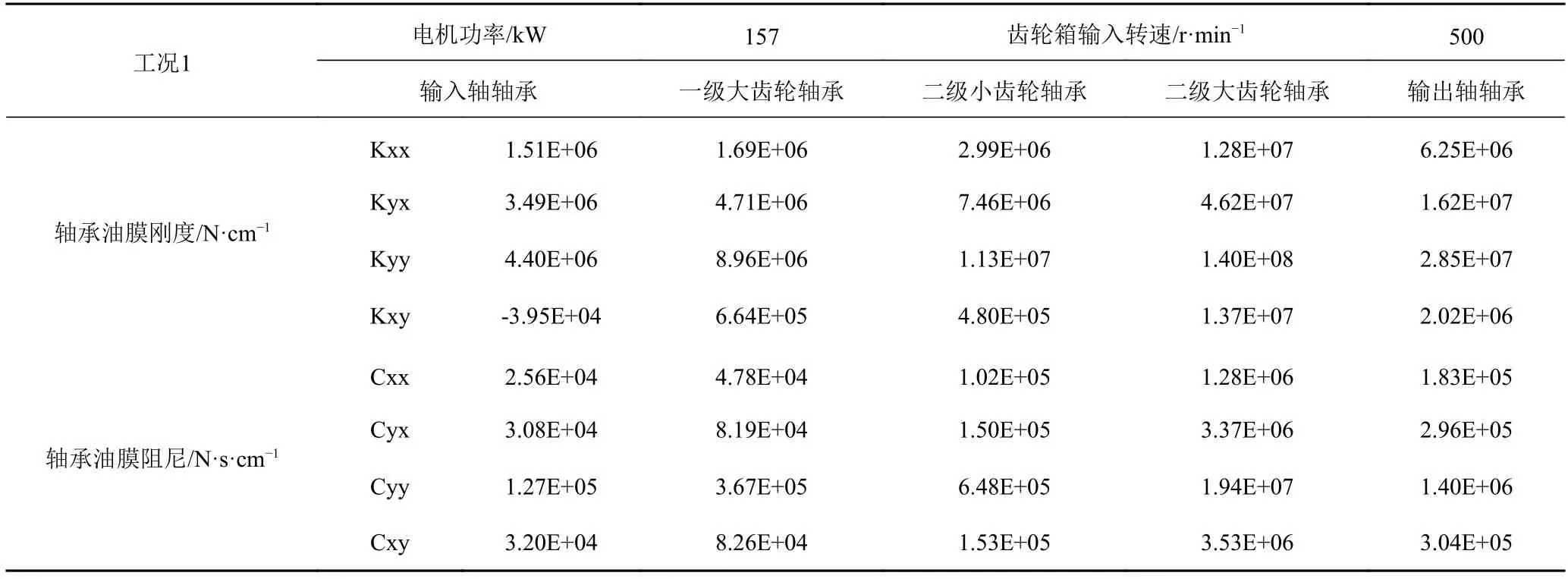

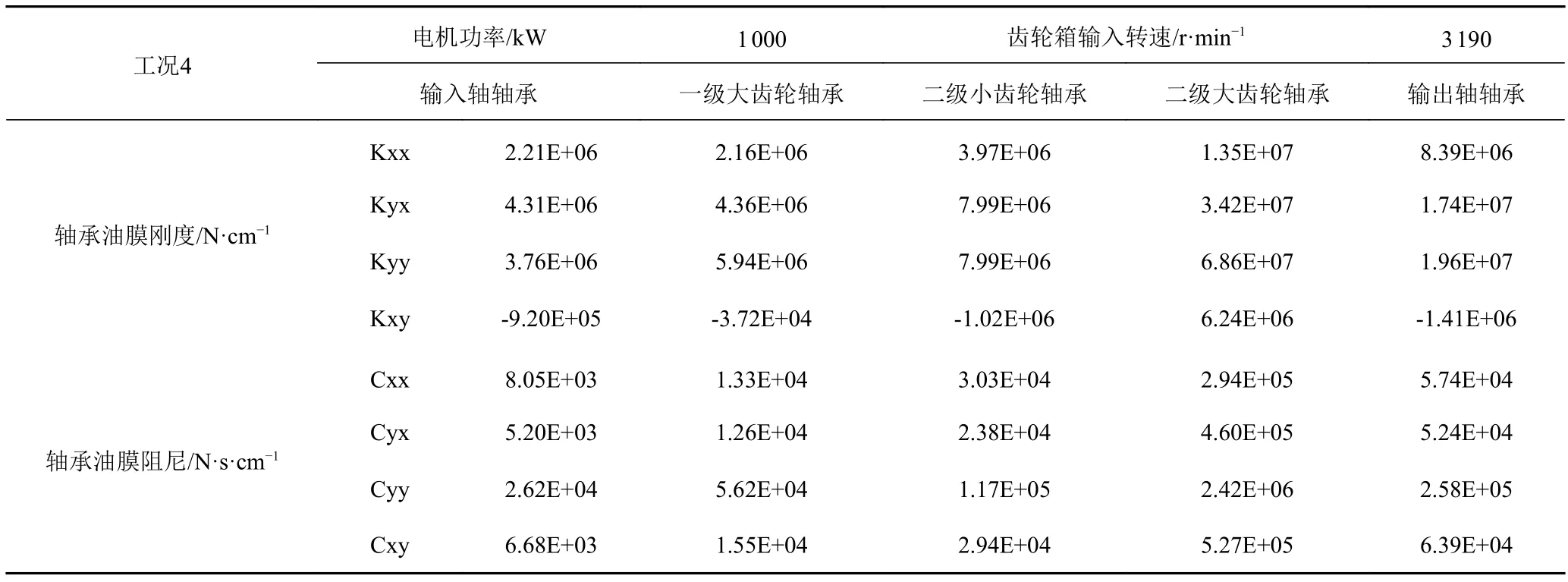

齿轮箱的运行工况包括电机功率、输入轴转速、油膜特性系数等参数。其中,输入轴转速决定系统的转频,而油膜特性系数将对模态分析有一定影响。表1和表2为2种运行工况。

表1 运行工况1Tab.1 The first operation condition

表2 运行工况2Tab.2 The second operation condition

3 齿轮传动系统仿真分析

齿轮传动系统在计算过程中需要对相关单元进行等效,在相关轴单元之间、轴单元与滑动轴承轴套之间用等效弹簧单元连接。其中,啮合齿对的相关轴单元之间,用位于斜齿轮端面、方向沿着啮合线的4根等效弹簧等效,如图2(a)所示。通过花键实现连接的相关轴单元之间,用数量等于花键齿数、位于花键齿宽中央、沿着基圆内公切线的弹簧等效,如图2(b)所示。轴单元与滑动轴承轴套之间,用一端连接于轴心,另一端连接于滑动轴承轴套外表面,方向分别沿着水平、垂直、与水平线成45°和与水平线成135°的4根弹簧等效,如图2(c)所示。等效弹簧刚度和阻尼等于滑动轴承的特性系数[5]。

齿轮传动系统中各部件均为钢质材料,弹性模量为2.1×105 MPa,泊松比为0.3,密度为7.8 t/m³。对第1级大齿轮轴/扭力轴/第2级小齿轮轴单元采用精度等级为6的智能网格划分,避免该轴单元的网格划分受扭力轴直径改变的影响;对其余的轴单元(输入轴单元、第2级大齿轮轴单元和输出轴单元),关闭智能网格划分功能,采用相同的精度等级进行自由网格划分,以减少单元数[6]。

4 齿轮传动系统计算结果分析

齿轮传动系统中有滑动轴承,而滑动轴承的特性系数与工况有关。本文给定2种工况,每种工况下的扭力轴直径变动范围都是50~80 mm。分析不同工况和扭力轴直径下,齿轮传动系统的固有频率及其与转频之间的关系。

1)运行工况1

扭力轴直径为50 mm,60 mm,70 mm和80 mm时的前100阶固有频率与其阶数的关系见图3。从图中看到,改变扭力轴直径,固有频率发生变化。从总体上看,随着扭力轴直径的增加,固有频率在提高。

图3 不同扭力轴直径时传动齿轮的固有频率(工况1)Fig.3 Natural frequencies of transmission gear with different torsion shaft diameters (the first operation condition)

4种扭力轴直径下的转频Campell图见图4。从图中看到,尽管扭力轴直径变化时固有频率各不相同,但3种转频均远离第1阶固有频率,表明工况1下不会发生转频共振。

图4 不同扭力轴直径时传动齿轮的转频Campell图(工况1)Fig.4 Campell diagram of transmission gear rotation frequency with different torsion shaft diameters(the first operation condition)

2)运行工况2

扭力轴直径为50 mm,60 mm,70 mm和80 mm时的前100阶固有频率与其阶数的关系见图5。从图中看到,改变扭力轴直径,固有频率发生变化。从总体上看,随着扭力轴直径的增加,固有频率在提高。

图5 不同扭力轴直径时传动齿轮的固有频率(工况2)Fig.5 Natural frequencies of transmission gear with different torsion shaft diameters (the second operation condition)

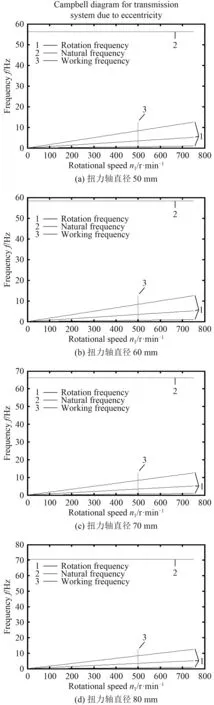

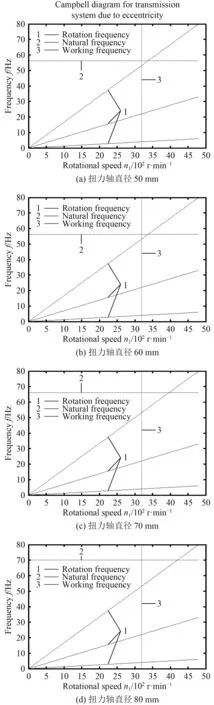

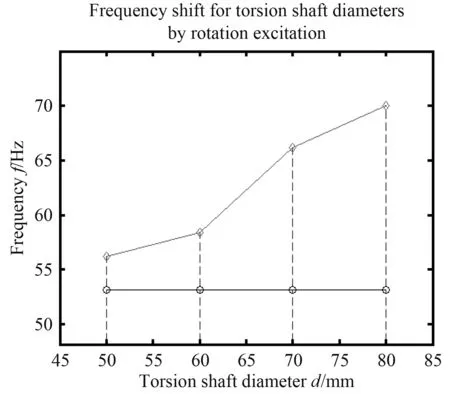

2种扭力轴直径下的转频Campell图见图6。从图中看到,相对于工况1,3种转频中的最高转频均比较靠近第一阶固有频率,表明发生共振的可能性在增加。同时注意到,随着扭力轴直径的增加,最高转频到第一阶固有频率的距离越来越大,移频效应明显。为了更明显地看出扭力轴此时的移频作用,将图6中的数据绘制成图7。从减小振动出发,选择扭力轴直径80 mm较为合理。

图6 不同扭力轴直径时传动齿轮的转频Campell图(工况2)Fig.6 Campell diagram of transmission gear rotation frequency with different torsion shaft diameters (the second operation condition)

图7 不同扭力轴直径时传动齿轮的转频-移频图(工况2)Fig.7 Frequency conversion-frequency shift diagram of transmission gear with different torsion shaft diameters (the second operation condition)

3)扭力轴直径的合理值分析

根据上述计算得到的Campbell图、转频移频图,得出以下结论:

在转频激励时,扭力轴直径与固有频率的关系随工况变化的情形是:

1)当扭力轴直径取50 mm时,工况1的高阶转频远离第一阶固有频率。但在工况2时,最高转频53.17与第一阶固有频率的相对差距位于4.66%~4.87%之间,表明齿轮传动系统会产生较大振动。

2)当扭力轴直径取60 mm,工况1的高阶转频远离第一阶固有频率。但在工况2时,最高转频与第一阶固有频率相对差距位于9.05%~10.51%之间,比扭力轴直径50 mm增加了约一倍,表明尽管齿轮传动系统仍会产生较大振动,但相对扭力轴直径50 mm而言,产生的振动略有下降。

3)当扭力轴直径取70 mm,工况1的高阶转均远离第一阶固有频率。事实上,在最不利的工况2下,最高转频与第一阶固有频率(57.98~58.77)的相对差距已位于23.79%~25.22%之间,齿轮传动系统不会产生较大振动。

4)当扭力轴直径取80 mm,2种工况下的最高转频均远离第一阶固有频率(69.98~70.56),齿轮传动系统不会发生转频共振。

综上分析,扭力轴直径为70 mm和80 mm可以有效防止系统产生较大振动。

5 结 语

总结齿轮传动系统固有频率及其与激励之间的关系,可以得出如下结论:

1)齿轮传动系统固有频率与其阶数之间呈非线性关系。

2)工况和扭力轴直径均对齿轮传动系统的固有频率有影响,但扭力轴直径对固有频率的影响更大。齿轮传动系统的固有频率随着扭力轴直径的增加而增加,而与工况之间没有明显的规律。

3)随着输入轴转速的增加,转频快速接近第一阶固有频率。此时,增加扭力轴直径,有助于提高第一阶固有频率,扩大它与最高转频之间的距离。但需要注意的是,扭力轴直径并不是越大越好,还需要结合齿频激励的影响综合考虑,本文主要研究转频激励的影响,故不对齿频激励的影响进行分析。