漏磁检测技术在净化油输送管道中的应用分析

2021-12-11潘兴辰杨飞姚杰

潘兴辰 杨飞 姚杰

摘要:在工业生产中,漏磁检测法因其快速、准确的特性常应用于长输管道的检验中。在运行过程中里程轮记录到达缺陷的里程信息,地面标记系统记录到达该位置的准确时间,可以确定管道异常缺陷信息及相关管道附件的尺寸以及精确位置。以某油田净化油输油管道内检测为例,叙述漏磁检测技术的实际应用情况,从出具的被检管道的各种缺陷数据,直观判断被检管道的安全使用性能,为推进漏磁检测技术在油气管道检测中的应用提供案例支撑以及技术支撑。

关键词:管道内检测;无损检测;长输管道;漏磁检测;剩余强度评价

引言:

在石油天然气行业中,管道长持续运行情况下,其材质、运输介质以及其他外力因素会对管道内外产生不可逆转的损伤。漏磁检测法常被用于管道内检测,该方法可以帮助工作人员快速掌握管道的使用情况,降低生产成本,对实际的生产活动起到积极作用。

1.无损检测的类型

常见的无损检测方法包括超声波检测、磁粉检测、渗透检测、漏磁检测等。

与其他无损检测方法相比,漏磁检测器可以快速、准确地检测出管道缺陷和弯头等特殊部件,以及管道防腐层损伤点的位置和大小,且不损伤地面覆盖物。漏磁检测技术因其快速、准确的特性,目前被广泛应用于长输管道的检测[1]。

2.漏磁检测系统原理简介

漏磁检测设备可以实时的记录检测数据,识别腐蚀缺陷、坑状缺陷、盗油孔、补丁等异常缺陷,阀门、三通等管道附件。通过里程轮记录到达缺陷的里程信息,地面标记系统记录到达该位置的准确时间,确定管道异常缺陷信息。其工作原理是利用永磁体对管道壁进行饱和磁化,与被测管壁形成磁回路。当管壁无缺陷时,磁力线密闭在管壁之内;当管壁存在缺陷,磁力线会穿出管壁产生漏磁信号。

3.漏磁检测技术实践应用及分析

本节以某油田净化油输油管道检测为例,叙述漏磁检测技术的实际应用情况。此条净化油输送管道于2011年10月建成投产使用,总长度为26.4公里,材质为L290直缝管,管径323.9mm,壁厚7.1mm(定向钻处管道壁厚为9.5mm),最小弯头5D,设计压力4MPa,运行压力0.47Mpa。该管道沿国道沿线铺设,地形复杂,途径河流、主要等级公路,且该管道全线途径敏感区。此次管道内检测工作主要分为三大步骤:清管、变形检测、高清漏磁检测。

首先,依次下放泡沫清管器、测径清管器、磁力钢刷清管器、几何检测器。

泡沫清管器主要目的是验证管道是否保持通畅。测径清管器携带有测径板,初步预估管道的形变量。通过测量回收的测径板,初步估算形变量为11.5%,小于15%的管道变形量上限,允许进行下一步投放。磁力钢刷清管器主要负责清除管壁上顽固杂质,管道中的铁屑,避免影响后续漏磁检测的数据。根据初步测量计算,皮碗磨损量25%在磨损量范围内,清除淤泥约10公斤,且含有泥块。

最后使用几何检测器对管道进行几何变形检测,得出管道实际的几何变形量。经过几何变形检测器的探查,本次共检测到凹陷30处、环焊缝2389处、阀门3处、三通2处、弯头107处、斜接17处、其它1处。

由于此次变形检测器仍清理出较多杂质,因此,又重新发射了钢刷磁力清管器。根据管道内部压力以及流量的变化,以及钢刷外部直观的变化,判断管道内壁基本已经清理干净。最后下放漏磁检测装置。

检测发现管道特征9588处,检测到缺陷(特征)7056处,其中金属损失7006处,凹陷30处,其中外部金属损失149处,内部金属损失6857处,最深点金属损失1处,深度为53%t,该段管线存在的主要缺陷类型为金属损失,占缺陷总数99%。从数据中可以分析出该段管线金属损失长度大多分布在60mm以下,宽度大多分布在100mm以下,深度大多分布在10mm以下。管道基础特征2503处:其中环焊缝2389处,环焊缝异常点20处、弯头107处、阀门3处、法兰2处、三通2处。焊缝异常在11-14公里处较为集中。除此之外,检测到其他特征49处:其中未知物2处、其它14处(开孔7处、疑似磁标记2处、疑似修复1处、环向一周减薄3处、环向一周增厚1处)、外部支墩3处、套管30处。

4.开挖验证

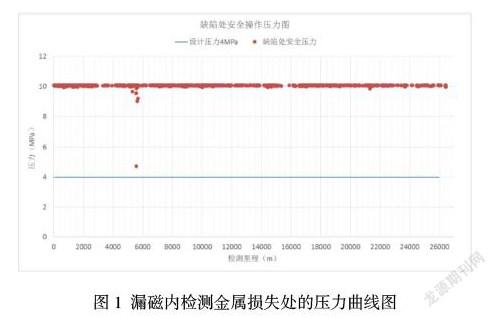

管道剩余强度评价主要依据金属损失长度和金属损失深度,通过管道剩余强度评价来获得缺陷处最大安全压力。当缺陷处最大安全工作压力大于管道最大允许操作压力时,缺陷不需要维修;反之则缺陷需立即维修。本次管道剩余强度评价使用《Manual for Determining the Remaining Strength of Corroded Pipelines B31G-2012(R2017)》中方法[2]。ERF表示预估维修因子,是判断剩余强度评价后的缺陷是否需要立即维修及缺陷的严重程度的依据。值为管道最大允许操作压力(MAOP)与利用评价方法计算得到的缺陷处的安全操作压力(ps)的比值。漏磁内检测金属损失处的压力曲线图如图1所示。

通过计算,金属损失处的ERF值为0.3973至0.8452之间,因此,在最大允许操作压力4MPa下,无金属损失点需要立即维修。根据漏磁检测的数据分析,分别选取了两个点进行开挖验证。

第一个开挖点:金属损失-凹陷。里程米数:5155.293m;数据定位点:20.5m;实际测量定位点:19.1m;钟点方向:2点、测量腐蚀面积:21×99mm。

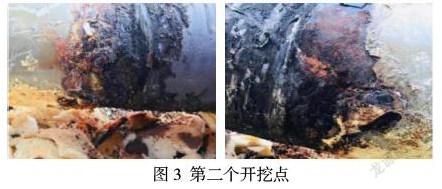

第二个开挖点:金属损失-腐蚀。里程米数:5565.594m、数据定位点:430.8m;实际测量定位点:428.4m;钟点方向:3点;腐蚀面积:49×101mm。

5.結论

此次检测工作的顺利完成,直观出具了被检管道的缺陷数据,判断了被检管道的安全使用性能,保障了被检方的安全生产,但是在检测过程中仍存在一些不足。例如,在跟踪定位过程中出现信号短暂缺失情况以及人工处理数据时间长且容易产生人为误差。今后主要对提高跟踪精确度以及数据处理速度与精度方面进一步深入研究,不断推进漏磁检测技术在油气管道检测中的应用。

参考文献:

[1]林俊明, 张开良, 林发炳等.长输油气管道的无损检测[J].无损检测,2019,41(09):44-47+52.

[2]刘海峰, 王毅辉. 在役油气压力管道腐蚀剩余强度评价方法探讨[J].天然气工业,2001,(06):90-92+121。