基于人机协作的谐波减速器装配方案设计

2021-12-11王世新侯宝刚

王世新,侯宝刚

(天津现代职业技术学院机电工程学院,天津300000)

在“中国制造2025”国家战略的引领下,人工智能得到了飞速发展,制造企业开始进行转型与升级[1]。用户需求的多样化和产品周期的缩短推动了多品种、小批量生产方式的增长,传统机器人面临各种问题,适应柔性生产的协作机器人应运而生。文献[2]提出的基于人机协作的小零件电子产品装配模式,结果表明产量得到了提高,人力资源成本也显著提高;文献[3]设计的小规模贴片操作人机协作方案,也证明了人机协作产线具有柔性,可减少重复性劳损和意外受伤。本文旨在设计一种装配谐波减速器的人机协作方案,达到提高产能和质量的目的。

1 方案设计

1.1 产线布局

产线布局如图1所示。此方案中采用的机器人均为达明机器人TM5-900系列,其中,装配操作台按组装机器人侧分为人工操作区、备件区和装配区,操作人员位于人工操作区,组装机器人和下料机器人位于装配区的两侧。

图1 产线布局

1.2 工作流程

工作流程如图2所示。上料机器人从仓库中取出装配一个谐波减速器所需的所有工件,如果零件合格放置于AGV小车上,如果不合格放置于不良品区。上料机器人将合格零件运输至备料区,操作人员对来料进行擦拭清洁,组装机器人从备料区取件至装配区进行装配,下料机器人对装配好的成品进行检测,如果合格则将其搬运至合格品区,如果不合格则将其搬运至不合格品区。

图2 工作流程

1.3 方案实施

该生产线分为上料、组装、下料三个模块,通过主控PLC实现生产线的控制,传感器和机器人视觉系统实现精准的抓取、放置和装配,下面进行详细说明。

1.3.1 人机交互功能

主控触摸屏界面满足以下基本功能。

主控PLC能够实现系统的复位、启动、停止等功能。系统复位为系统中上料机器人、组装机器人、下料机器人处于初始归零状态,系统启动为系统自动按照任务运行,系统停止为系统停止运动。

主控界面包含黄、绿、红三种状态信号灯。绿色状态信号灯指示初始状态正常,红色状态信号灯指示初始状态不正常,黄色状态信号灯指示任务完成。

初始状态是指:上料机器人、组装机器人、下料机器人、PLC处于联机状态,上料机器人、组装机器人、下料机器人处于工作原点。

若上述条件中任一条件不满足,则红色警示灯以1 Hz的频率闪烁,黄色和绿色灯均熄灭,这时系统不能启动。如果网络正常且上述各工作站均处于初始状态,则绿色警示灯常亮。主控PLC通过数据采集模块能够同步显示仓库信息(有无元器件)、产量及合格率。

1.3.2 上料模块

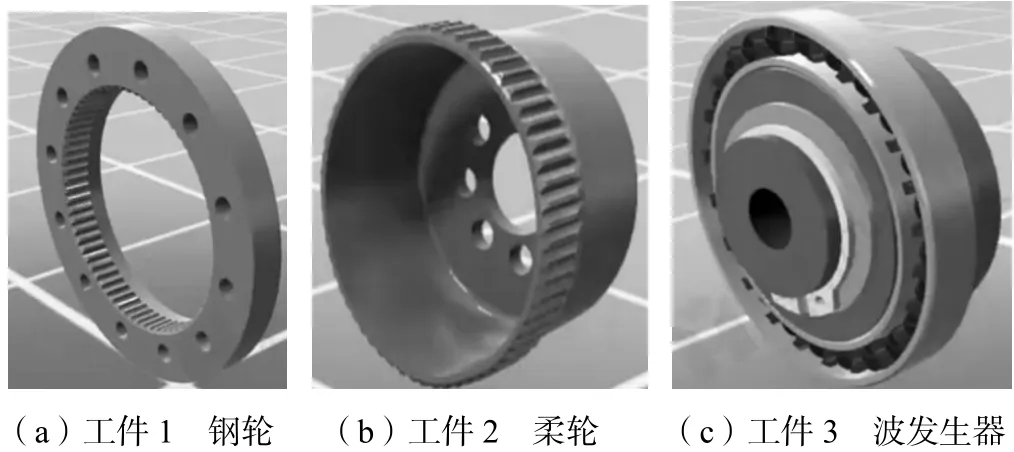

仓库中放置着装配一个谐波减速器需要的钢轮、柔轮和波发生器元件,如图3所示。上料机器人通过内建视觉与TM Landmark识别并取出装配一个谐波减速器需要的工件1、2、3,如果这3个工件合格则放置于AGV小车上,如果不合格放置于不良品区。同时,机器人通过视觉功能对物料进行识别和比对,显示比对结果,保证上料的正确性,进行物料防错。如果出现物料错误,及时报警,提醒工作人员进行处理。

图3 需要识别抓取和装配的工件

AGV自动运行至备料区,上料机器人将工件放置在人工操作区中。工件输送完毕,AGV自动返至仓库,继续取元件,如此循环。

上料区监控看板显示物料的实时数量,当物料数量过低时,通知AGV及时补充物料。

1.3.3 组装模块

工作人员对人工操作区中的工件进行擦拭清洁,然后放置于备料区。

备料区装有光电传感器,当有工件时传输信号给主控PLC,主控PLC经过处理传输信号给组装机器人;组装机器人通过视觉系统先抓取工件1钢轮将其放置于装配区,在钢轮轮齿上均匀涂抹润滑油,涂抹完毕后放置于装配区工件1的指定位置;组装机器人通过视觉定位抓取工件2柔轮将其放置于装配区,在柔轮的轮齿和相应部位均匀涂抹润滑油,涂抹完毕后放置于装配区工件2的指定位置;组装机器人通过合适的工具将柔轮放入钢轮中,用螺丝固定;组装机器人通过视觉定位抓取工件3波发生器将其放置于装配区,在波发生器和相应部位均匀涂抹润滑油,涂抹完毕后放置于装配区工件3的指定位置;组装机器人用合适的工具将波发生器放入柔轮轮齿内侧,用螺丝固定,并把成品放置于指定位置,此位置的光电传感器将信号传递给主控PLC,黄色指示灯以1 Hz频率闪烁,然后进行下一个谐波减速器的装配。

组装区看板监控设备的实时状态,处理设备报警,通过机器视觉功能,监控设备的加工进度,计算设备的实时产量等。

1.3.4 下料模块

主控PLC接收到有成品的信号后,经过处理后发送指令给下料机器人,下料机器人通过视觉系统对成品进行检查,要求成品谐波减速器灵活转动无阻滞,如果合格将其搬运至合格品区,否则搬运至不合格品区。

下料区看板监控产线的实时产量,计算产品合格率、直通率(一次组装成功的准确性)等数据。

2 方案测试

上料机器人测试。测试AGV小车在仓库和人工操作区之间的运行轨迹,在TMflow中进行编程实现上料机器人对仓库中3种元件的准确识别抓取以及放置于AGV小车上。

组装机器人测试。编程实现并测试组装机器人抓取、正确组装零件的功能。

下料机器人测试。编程实现下料机器人检测成品的功能。

综合测试。编写PLC主程序,实现上料机器人、组装机器人、下料机器人的联调,实现人机交互功能。

3 结论

本文提出了一种基于协作机器人的谐波减速器装配方案,节省了3名工人的劳作。在此项工作中,如果润滑脂溅入眼睛不仅会引起炎症,还会使皮肤过敏,引入协作机器人后,可避免这些现象的发生,使工人从恶劣的作业环境中解脱出来,提高了产能以及成品合格率。并且协作机器人能够更换夹具,该系统除了能够适应同一尺寸外,还能够满足更多型号产品的作业要求。协作型机器人编程简洁方便,可进行变更,修改动作方便,可以完成工序的变更以及工艺的改革。