低速鼓风机轴承选用分析

2021-12-11陈勇

陈勇

(南通大通宝富风机有限公司,江苏 南通226000)

鼓风机是一种将机械能转化为高气压风能的的机械,它是利用旋转的叶轮将气体加速,然后减速、改变流向,使机械能转换成风能。低速鼓风机由机壳、主轴、叶轮、传动部以及电机组成。滚动轴承寿命在实际运行中同时受到多种应用条件的影响,如载荷、转速、温度、冲击、振动、润滑以及受污染程度等。轴承的实际工作寿命是否与计算寿命相一致,与应用情况息息相关。

1 背景介绍

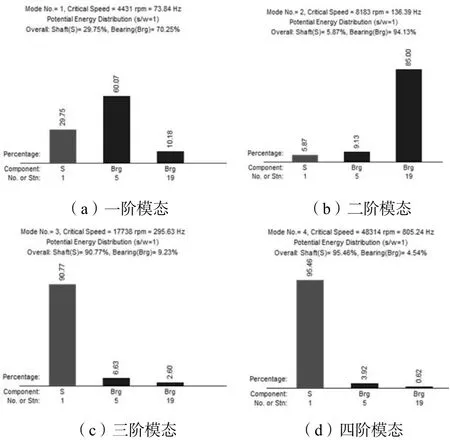

我司为某公司年产30万t以内的酰胺扩建工程配供K-72810A/B蒸汽压缩风机组设备。设备采用单级离心式压缩风机,轴向进气,径向排气,采用的是叶轮悬臂支撑结构,电机驱动,变频调速。采用2台低速机型蒸汽压缩机串联布置工作方式。设备必须保证投用后每次连续稳定运行时间不小于20 000 h。压缩风机要求出厂空负荷运转测轴承座壳(叶轮侧)处最大振动速度均方根值小于4 mm/s或振动位移值小于50 μm。轴承箱润滑形式采用稀油强制润滑形式,设置独立润滑油站。油站布置有2台油泵(一开一备)、双联油过滤器、油冷却器等辅助设施。设备工艺设计参数如表1所示。

表1 设备工艺设计参数

2 转子结构及强度校核

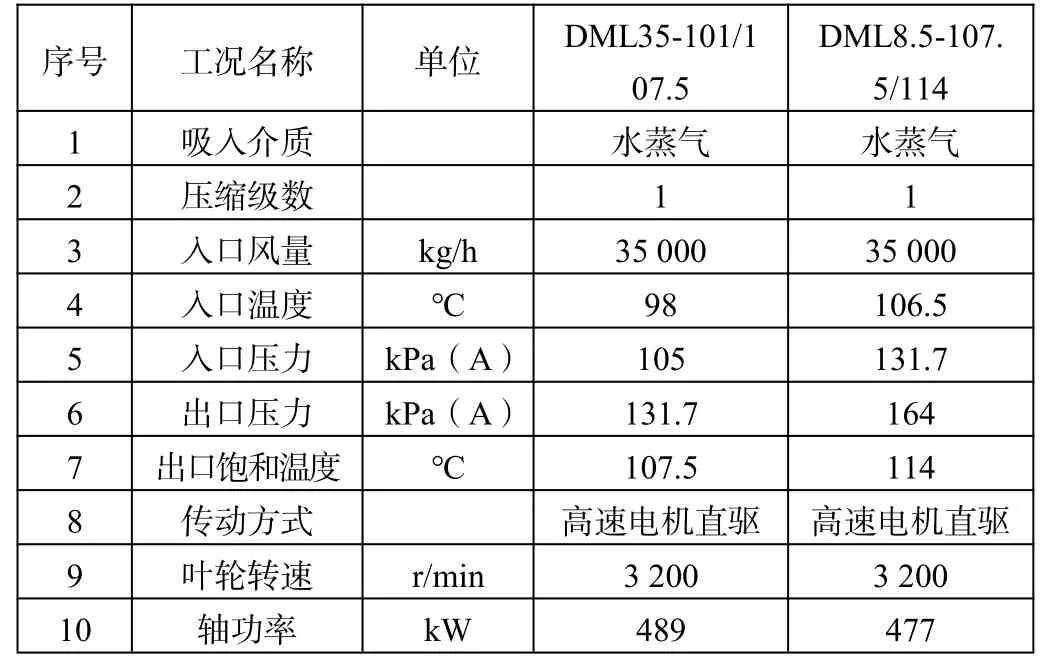

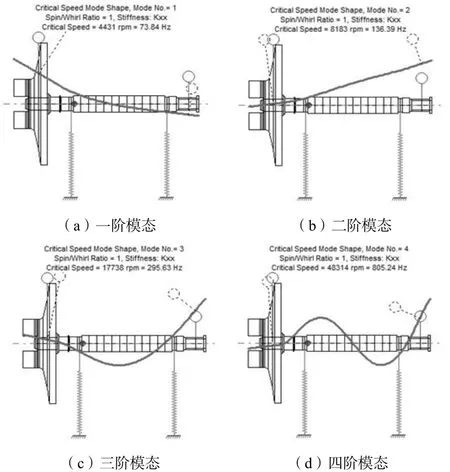

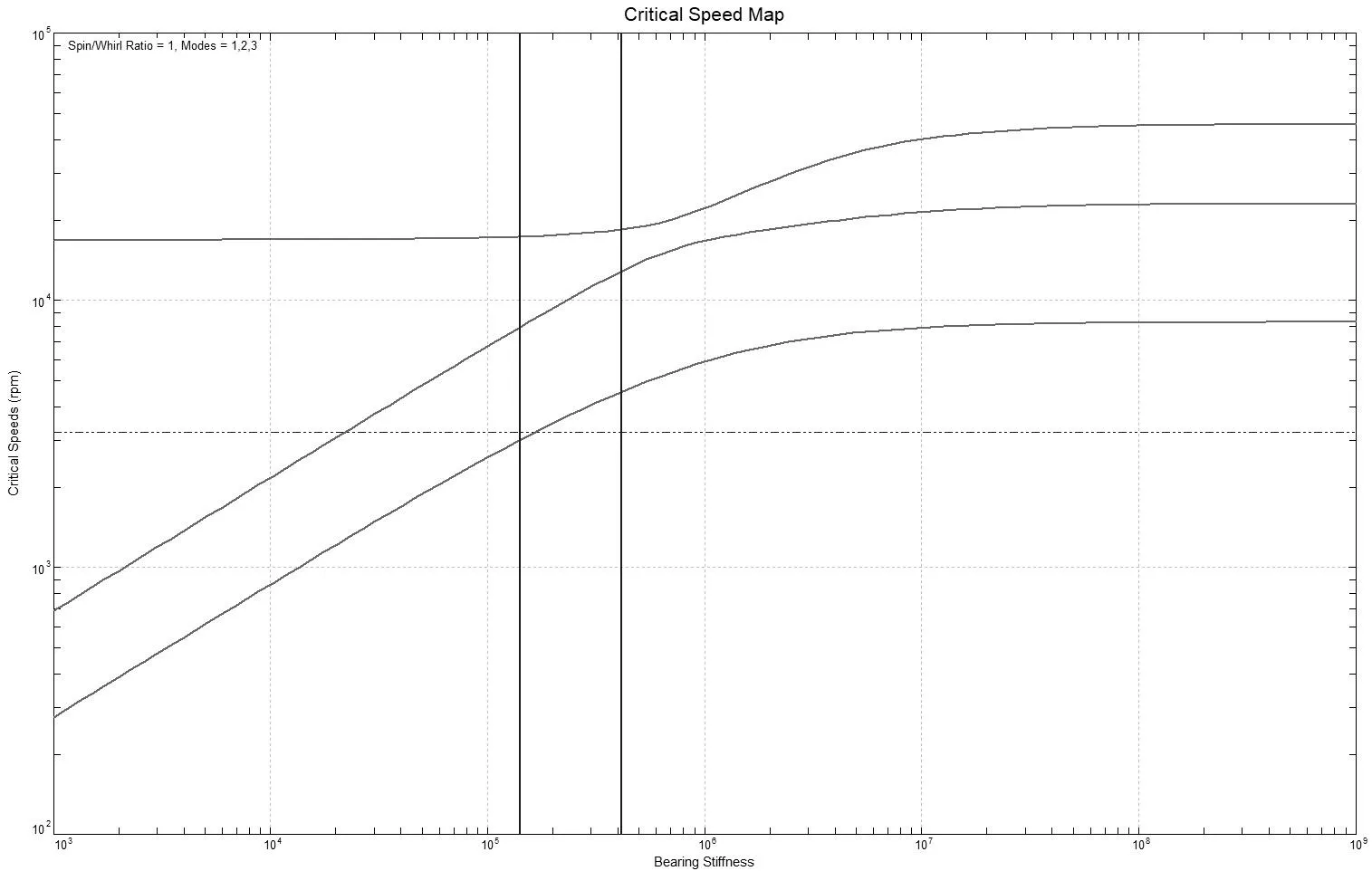

假设主轴与轴承配合档尺寸为Φ180 mm,主轴与叶轮配合档尺寸为Φ160 mm,主轴与联轴器配合档尺寸为Φ120 mm,对主轴进行结构设计及临界转速校核,如图1~图3所示。

图1 临界速度模态形状

图2 临界速度图

图3 临界速度能量分布

此项目选用刚性轴,一阶临界转速为4 431 r/min,风机转速为3 200 r/min,nc1>1.25n100,符合JB/T 7258—2006《一般用途离心式鼓风机》标准中刚性轴部分要求。

3 轴承应用数据

滚动轴承的承载能力与轴承的结构和尺寸有关。一般情況下,在轴承结构一定时,轴承外形尺寸越大,承载能力越大。在轴承外形尺寸一定时,滚子轴承的承载能力大于球轴承,其值为球轴承的1.5~3倍。为了便于各种轴承结构承载能力之间的比较,承载能力也可用“额定动载荷比”来表示,其含义是向心轴承的额定动载荷植与相同外形尺寸的深沟球轴承(推力轴承与推力球轴承相比)额定动载荷的比值。通过比值大小可以了解各种轴承承载能力。

在选用轴承时,对于同一套轴承套之间有相对运动的应用,将基本额定动载荷作为选择承载能力的指标。对于套圈之间相对静止或转速很低的轴承,可以将基本额定静载荷作为选择承载能力的指标。

在选择轴承时,如果极限转速不能满足使用要求时,可以通过提高轴承零件的制造精度、改变轴承结构、保持架结构或保持架的村料、对零件表面过行减磨处理、合理选择润滑方式或润滑剂的性能等方法来提高轴承的极限转速。

在轴承内径尺寸相同时,外径尺寸越小,滚动体的尺寸越小,零件的质量越轻,运转时的离心力也就越小,因此,在满足承载能力的前提下,可以选择轻载轴承。保持架的结构对转速也有很大的影响。一般实体保持架比冲压保持架的极限转速高。

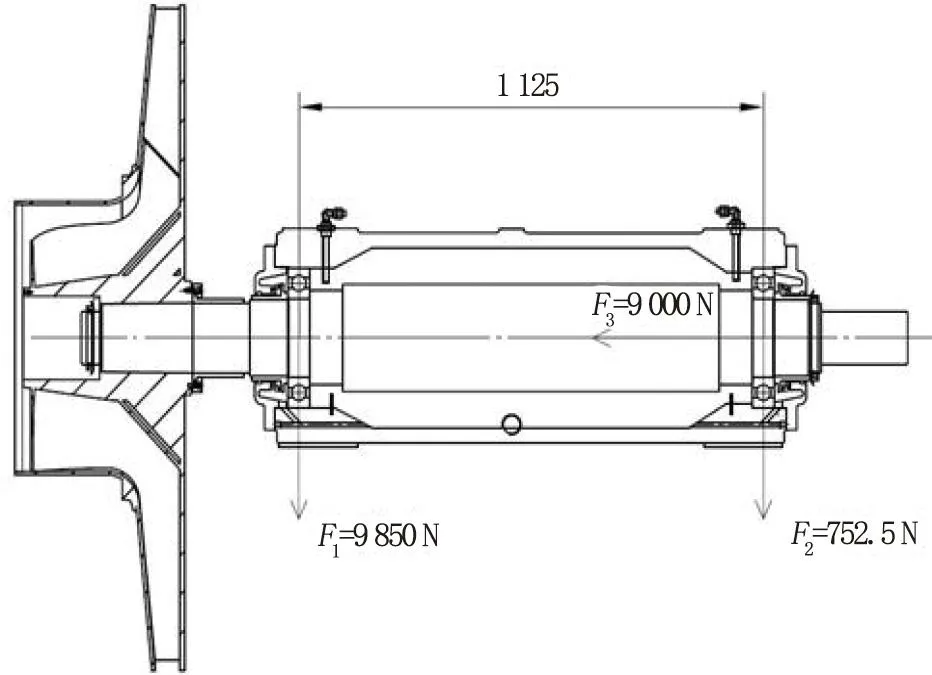

本项目选定两侧均为深沟球轴承6236 M/C3,计算风机轴承的寿命和轴承刚度,轴承内圈旋转,额定转速为3 200 r/min,最高转速为3 300 r/min,轴水平放置。近叶轮侧轴承受径向力为9 850 N,另一侧轴承受径向力为752.5 N,轴向力为9 000 N。选用循环油润滑,润滑油牌号为ISO VG 46,假定润滑剂入口油温40℃,流量按照1 L/min计算。公差配合为轴与轴承内圈配合m6,轴承座与轴承外圈配合H7。环境温度为20℃。受力如图4所示。

图4 风机受力图

4 轴承分析

4.1 轴承润滑剂

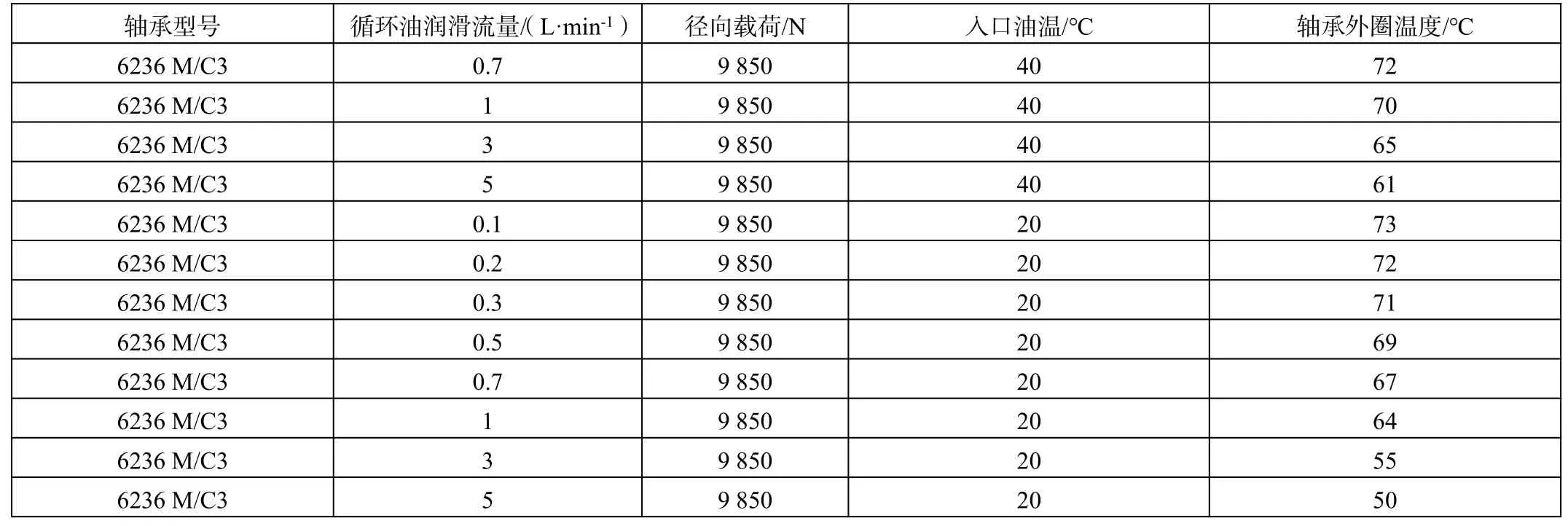

轴承选用的润滑剂是润滑油ISO VG 46,循环油润滑,流量为1 L/min,轴承外圈温度为70℃,内圈温度为80℃。流量为1 L/min、润滑剂温度为80℃时润滑剂的参数如表2所示。不同流量下轴承外圈温度值(假定轴承受9 850 N的径向力,转速为3 200 r/min,入口油温为40℃)如表3所示。从表3中可以看出,润滑油的流量越大,轴承的外圈温度越低,轴承润滑剂的温度越低。想使轴承温度降低,可以加大润滑剂的流量,或降低入口的油温。轴承在工作时,通常内圈温度总是高于外圈温度5~10℃,内圈的热膨胀也大于外圈。由于工作温度的影响,轴承的工作游隙会比安装时的小,因此在轴承造择时应考虑抽承使用温度的影响因素。

表2 润滑油的参数

表3 不同流量下轴承外圈温度

表3 (续)

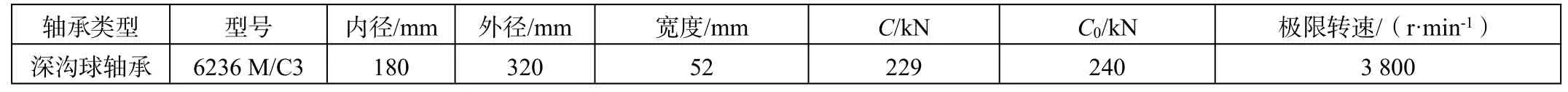

4.2 轴承类型和参数

轴承类型和参数如表4所示。

表4 轴承类型和参数

4.3 轴承计算

轴承在内圈或外圈滚道或者滚动体首次出现金属疲劳(剥落)迹象之前,轴承以一定速度运行所能够达到的旋转次数或工作小时数称为轴承寿命。动载荷在中低速(低于0.5倍的限转速)条件下工作时,转速的高低对选择轴承没有太大的影响。但滚动轴承转速较高时,滚动体和保持架产生的惯性力会导致轴承运转状态和润滑状态的恶化,如旋转精度下降、振动和声音加剧、工作温度上升、运转打滑等,严重时还将造成轴承零件烧仿或黏着磨损失效的发生。

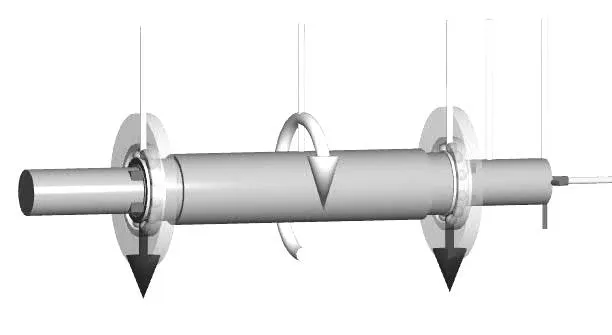

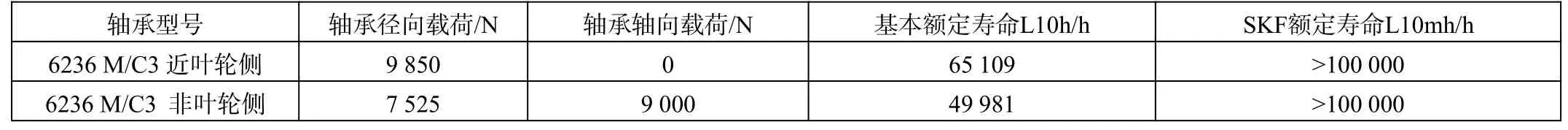

计算中考虑了润滑条件(润滑条件-粘度比κ)、与轴承疲劳载荷极限相关的载荷等级以及表示污染水平的系数ηc(污染系数,ηc)。假定轴承运行温度为轴80℃,轴承外圈温度70℃,轴承转速3 200 r/min,轴承荷载示意图如图5所示,轴承的承载和寿命如表5所示。

图5 轴承荷载示意图

表5 轴承承载以及寿命

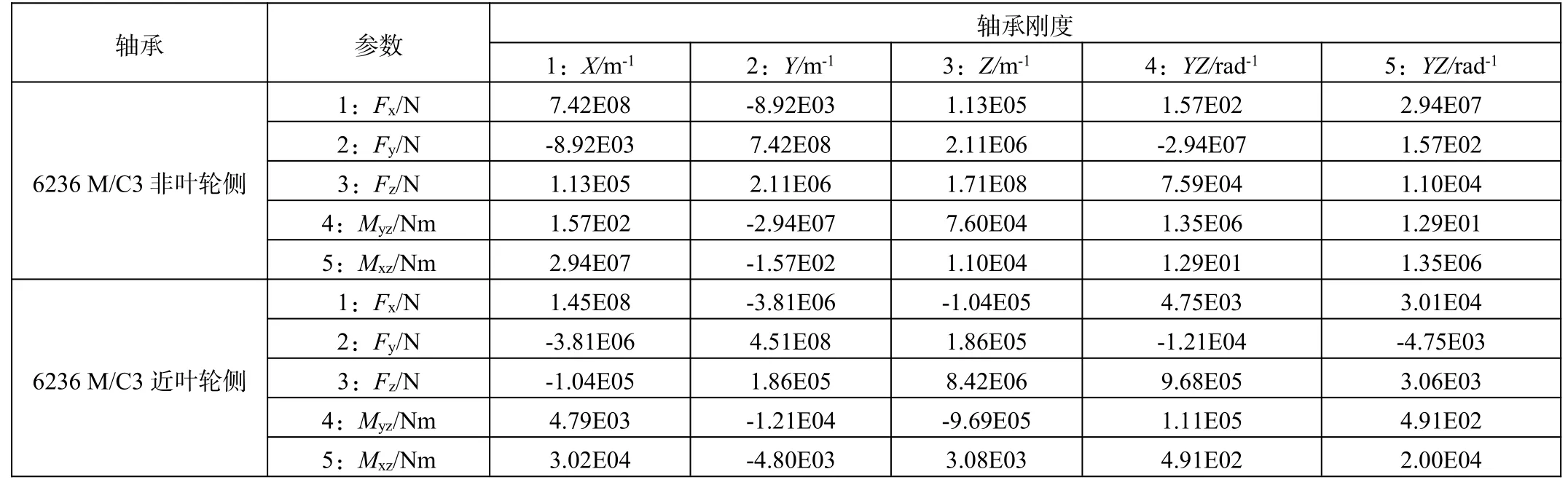

4.4 轴承刚度

滚动轴承的刚性就是指滚动体与滚道在载荷作用下产生变形后的相对位移关系。变形量与载荷的比值决定了刚度的大小,变形量越小,刚度越大。可以通过施加预载荷来提高轴承的刚度,增加轴承的刚度可以提高轴承的旋转精度,减少振动和噪声,减少惯性力引起的打滑现象,补偿零件磨损引起的尺寸变化。合适的刚度还能改善零件之间的接触状況,使零件受力分布更加合理,从而提高轴承的疲劳寿命。刚度与轴承的结构、接触角、滚动体的尺寸和数量、载荷大小等有关。轴承刚度值表6所示。

表6 轴承刚度值

5 结论

广义的滚动轴承寿命包括疲劳寿命、磨损寿命、精度寿命、密封寿命、振动寿命、摆动寿命等,这些都根据轴承不同应用场合或主机的使用特点来划分的。通常所说的寿命是指轴承的疲劳寿命。轴承的疲劳寿命是指一套轴承中的一个套圈或滚动体的材料上出现第一个疲劳扩展迹象之前的时间。轴承的一个套圏相对另一个套圈旋转的转速。影轴承寿命的因素很多,有轴承材料、结构设计、零件制造、使用等。基于设计参数及所选用的轴承布置,润滑油选用ISO VG 46,润滑油量1 L/min,对轴承寿命和刚度进行计算,计算得到近叶轮侧轴承外圈温度71℃,使用了2种计算方法,即ISO基本额定寿命计算方法和SKF修正额定寿命计算方法。通过ISO基本额定理论寿命计算,在近叶轮侧6236 M/C3的寿命为62 726 h,在非叶轮侧6326 M/C3的寿命为49 503 h;根据SKF基本额定寿命计算方法,在近叶轮侧6236 M/C3寿命大于100 000 h,在非叶轮侧6236 M/C3寿命为73 742 h。上述寿命符合国内普遍要求5年寿命要求,故最终确定该轴承选用6236 M/C3。