LNG生产工艺安全风险评价研究

2021-12-10彭尧陈宇

彭尧 陈宇

摘 要:液化天然气(LNG)是一种极易燃的危险化学品,在LNG生产的吸附、液化流程中存在着泄露、点燃与爆炸风险,因此有必要分析LNG生产工艺的风险等级。该文通过危险与可操作性(HAZOP)分析确定工艺流程的潜在安全风险。在此基础上,通过保护层分析(LOPA)对可能出现的过程事故因素、可能导致的严重后果和现有的保护措施进行定量评价,确定风险的类型与等级大小,分析独立保护层关键控制措施对主要风险点是否有效,将生产中的危险性尽可能降低,进而提高LNG生产工艺的安全性。

关键词:危险与可操作性分析 保护层分析 LNG 生产工艺 风险评估

中图分类号:TQ241.14;TQ086 文献标识码:A文章编号:1672-3791(2021)09(b)-0038-05

Study on Safety Risk Assessment of LNG Production Process

PENG Yao CHEN Yu

(Mianyang Flight College of Civil Aviation Flight University of China, Mianyang, Sichuan Province, 621000 China)

Abstract: Liquefied natural gas (LNG) is an highly flammable and dangerous chemical. There are risks of leakage, ignition and explosion in the adsorption and liquefaction process of LNG production. Therefore, it is necessary to analyze the risk level of LNG production process. This paper determines the potential safety risks of the process flow through hazard and operability (HAZOP) analysis. On this basis, the possible process accident factors, possible serious consequences and existing protection measures are quantitatively evaluated by protective layer analysis (LOPA), determine the type and level of risk, analyze whether the key control measures of independent protective layer are effective for the main risk points, reduce the risk in production as much as possible, and then improve the safety of LNG production process.

Key Words: Hazard and operability analysis; Layer of protection analysis; LNG; Production process; Risk assessment

液化天然氣(LNG)由于其易燃易爆与低温高压性质,属于重点监管的危险化学品。某企业LNG液态设计产量为72 t/d(-135 ℃,0.6 MPa.(G)),构成了三级重大危险源。根据国家安全监管总局规定,凡是涉及“两重点一重大”的生产工艺,须在全面开展过程危险分析的基础上,通过风险分析确定安全仪表功能及其风险降低要求,并评估现有安全仪表功能是否满足风险降低要求。

在工业安全评价分析过程中,学者们广泛采用了危险与可操作性(HAZOP)分析与保护层分析(LOPA)方法,建立了相应的安全评价模型,并逐渐完善、改进了评价体系。王占顶等人[1]将HAZOP和LOPA联合分析,评估硫磺回收装置保护层的有效性,满足风险管控标准。闫放等人[2]引入相离度值来定量表述风险后果的严重程度,定量化地表述LOPA分析结果。齐峰等人[3]计算事故场景的发生频率与严重性时考虑事故的多米诺效应,增加评估结果的准确性与可靠性。高玉格等人[4]通过HAZOP和LOPA分析了涉氨企业最小隔离区域范围,发现当保护措施有效时,最小隔离区域可划分在企业范围内。陶冶等人[5]引入削减系数与故障树分析(FTA)集成的方法对传统LOPA进行改进,避免了传统方法过于保守的评价结果。宋高峰人[6]等研究储罐腐蚀声发射源特性,建立基于反向传播(BP)神经网络的安全评价模型,并证实了该方法的有效性。李元军人[7]提出涵盖工艺、设备和变更3个方面的HAZOP分析方法,确保分析的完整性,拓展了分析理念和方法的运用范围。叶海旺等人[8]通过HAZOP分析台阶爆破中存在的危险因素,运用层次分析法(AHP)确定评价指标的权重,最后基于模糊理论得到台阶爆破安全评分等级。Meng Y等[9]利用HAZOP报告中隐藏的偏差传播关系优化警报管理系统,建立了检测硬件故障和不合理报警阈值的方法。胡川等人[10]计算修正因子时分析了人员暴露概率与IPL、后果场景的关系,使LOPA计算结果更准确。王雨茜[11]根据定性与定量的安全风险分析方法,开发风险计算软件,提高了SIL计算的准确性。周晓颖等人[12]根据HAZOP分析结果为基础构建工艺风险数据库,实现分析结果与实时生产过程有机在线结合。李海峰等人[13]应用HAZOP分析了聚醚装置聚合单元潜在的危害性因素,提供了隐患整改依据。邱泽阳等人[14]运用现场监测数据挖掘的方法建立了指标偏离度计算模型,分析结果与运行情况相符。

研究结果显示,HAZOP分析对于确定危险和识别设计、操作对规范的偏离(如设计规范、标准、规程等)是非常有效的。同时,也可利用HAZOP分析找出可能引发事故的隐患并对其进行评估。在定性危害分析的基础上,LOPA分析可以进一步评估保护层的有效性,对风险进行相对量化(准确到数量级)的研究,从而判断在该场景发生时系统所处的风险水平是否达到可容许风险标准。因此,该文将HAZOP与LOPA两个分析评价方法结合,对LNG生产工艺流程进行全面的安全评价分析。

1 背景介绍

1.1 工艺流程

该企业LNG生产工艺主要包括分子筛吸附脱水和二氧化碳、活性炭吸附脱苯、氮气循环的串联增压并联膨胀的双膨胀机液化流程。整个工艺系统包括原料气压缩系统、天然气纯化系统、天然气纯化系统的再生和天然气液化系统等。

管道输送来的原料天然气首先进入分离器去除机械杂质和游离液体,经Y型过滤器进入原料气压缩机组;增压后经水冷却器,从出口分离器进入纯化系统,在纯化系统中脱除其中的芳香族化合物至小于1 ppm,经过粉尘过滤器后进入分子筛纯化器脱除其中的H2O至小于1 ppm,CO2至小于50 ppm;然后通过粉尘过滤器,去除粉尘后进入液化冷箱。天然气进入液化冷箱后,被返流的天然气与氮气冷却至-143.9 ℃后形成中压的LNG,经节流阀节流降压后在罐中储存。

1.2 现有控制系统

现有仪控系统采用中央集中监测控制为主,机旁盘和就地仪表监测控制相结合的原则。仪控系统采用DCS(集散型控制系统),天然气压缩机、氮压机等各机组及各种泵的电机联锁保护均由DCS系统完成,当工艺参数超限时,能记忆、显示、打印并报警。分子筛吸附器、膨胀机等设置仪表柜。分析室设置在线分析仪器柜,主要数据送入中控室DCS显示、报警。设置就地控制系统4项,自动控制系统20项,报警连锁系统31项,并配备气体检测报警系统、可燃气体浓度超标检测报警、联锁装置停车。

2 危险与可操作性分析

HAZOP(Hazard and Operability的英文缩写)是对危险与可操作性的简称,采用该方法可以系统地分析复杂工艺过程和操作,以确定和评估由于错误操作、错误执行或偏离设计目的而引起的潜在危险和后果,以便将这些危险排除或进行有效控制。

该文中的HAZOP分析采取现场讨论会的形式,通过分析装置工艺管道及仪表流程图来识别、判断该项目中潜在的危险,对工艺过程中的危险源和可操作性等问题展开讨论。在分析的结果基础上,判断LNG生产工艺过程现有风险水平是否达到可容许风险标准。经过核实设计数据、审查安全控制系统,发现现有控制手段基本满足安全需要,可以规避对该项目的运行和安全方面可能产生的风险,满足了安全设计和规范的要求。

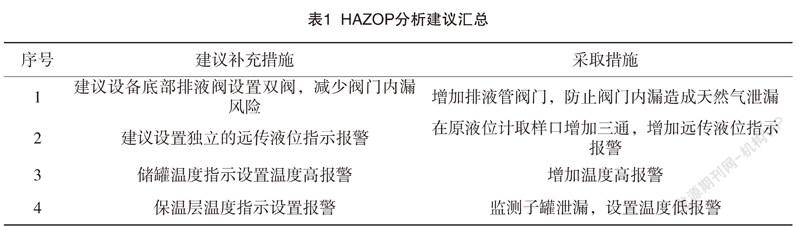

该LNG项目的HAZOP分析中,残余风险中没有发现极高风险和高风险,对于识别出的个别风险等级较高的问题,需考虑采用工程措施予以完善和解决,降低风险。分析过程中采纳的4项工程措施建议如表1所示。

HAZOP分析报告结束后须进行后期跟踪,对提出的建议措施进行进一步的评估,根据风险管理的最低合理可行原则和可接受风险要求,对每条具体建议措施可采用完全接受、修改后接受或拒绝接受的形式。

3 保护层分析过程

为了确定在安全措施下LPG充装工艺事故概率是否在可接受范围内,有必要采用LOPA分析该工艺过程,以期在HAZOP分析的基础上,判断LNG项目现有风险水平是否达到LOPA分析可容许风险标准。LOPA分析主要过程包括:場景识别与筛选;初始事件(IE)确认;独立保护层(IPL)评估;场景频率计算;风险评估与决策;后续跟踪与审查。具体分析过程如下。

3.1 场景识别与筛选

场景信息来源于危险分析的结果,采用定性的方法(HAZOP)对场景后果的严重性进行评估,并根据后果严重性评估结果对场景进行筛选。该次保护层分析考虑的后果种类包括人员伤害、财产损失与环境影响。

3.2 初始事件(IE)确认

初始事件一般包括外部事件、设备故障和人员失误。在确保IE为事件后果的有效且具体的原因前提下,该次保护层分析确认的初始事件主要包括:基本过程控制系统(BPCS)仪表控制回路失效、操作员失效(常规程序,较好培训)与管道泄漏。

3.3 独立保护层(IPL)评估

独立保护层是一种设备、系统或行动,有效地防止场景向不期望的后果发展。保护层的独立性是指执行能力不会受到初始事件或其他保护层失效的影响。该次保护层分析确认的独立保护层及其所属类型如表2所示。

3.4 场景频率计算

场景的发生频率计算方程如下:

场景的发生频率计算方程如下: (1)(1)

式(1)中,为初始事件i的后果C的发生频率,a-1;为初始事件i的发生频率,a-1;PFDij为初始事件i中第j个阻止后果C发生的独立保护层的失效概率,a-1。

在计算场景频率时,须根据场景的具体特征对频率进行修正,主要修正因素有:点火概率、人员暴露频率和其他伤害概率。该次LOPA分析初始事件发生频率和独立保护层的失效概率引用国家行业技术标准《保护层分析(LOPA)方法应用导则》,从保守角度出发,对失效频率取其范围的最大值或中间值。

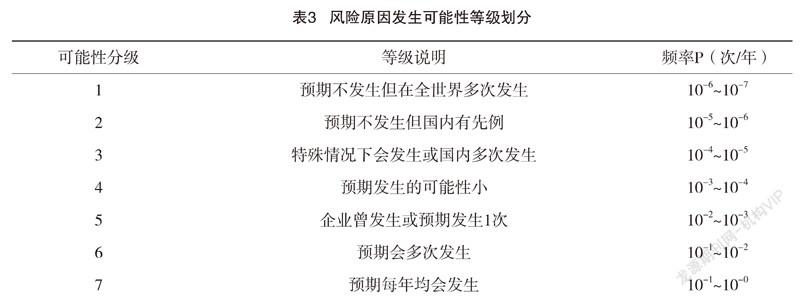

3.5 风险评估与决策

参考《保护层分析(LOPA)方法应用导则》及《保护层分析(LOPA)应用指南》,结合企业实际安全理念,得到风险发生可能性与后果等级划分结果见表3与表4。

根据场景频率计算结果和后果等级,对事故场景风险使用定量数值风险标准、风险矩阵形式进行风险等级评估。计算结果见图1。

在事故场景风险等级基础上进行风险决策,该次风险决策采取“尽可能合理降低”原则将事故场景风险降低到可接受风险水平。按照该原则,风险区域可分为:(1)不可接受的风险区域(图1中的高风险和很高风险区域),这个区域风险是不可接受的;(2)允许的风险区域(图1中的中风险区域),该次分析的中风险区域均采取措施降低风险;(3)广泛可接受的风险区域(图1中的低风险区域),这个区域的剩余风险水平是可忽略的,该次分析不采取进一步措施降低风险。

3.6 分析结果

该次LOPA分析的目的是将LNG项目现有风险水平降低到低风险区域。LOPA分析后确定了安全风险主要包括LNG储罐液位高高、LNG储罐液位低低、LNG储罐压力高高、冷箱冷剂中断场景。该文针对性地分析LNG生产工艺特有的冷箱冷剂中断事故,其主要事故原因是增压膨胀机停机,原料气未冷却,上游憋压,严重情况可能导致天然气泄漏,发生火灾爆炸事故,对附近作业人员造成人身伤害。

根据事件后果及严重程度,确定了冷箱冷剂中断的人员最高可接受风险程度为1.00E-05(见表5),为了减少风险,设置了三类现有独立保护层,包括基本工艺控制(增压膨胀机停机,流量低低联锁停天然气压缩机,出口放空,装置停车);报警及人员干预(冷箱进口压力,液化换热器压差,氮气流量低报警,人员响应,关天然气压缩机,出口放空,停生产装置);物理防护层(管线设置有安全阀)。在初始事件发生频率与独立保护层对事件的削减后,人员事故风险为8.33E-06,能满足现有可接受风险水平。LNG储罐液位高高、LNG储罐液位低低、压力高高同理。此外,企业应确保现有的工艺联锁可靠动作,加强人员培训,报警时的人员响应,能够积极正确应对处理相关偏差,能够将事故频率进一步消减,实现安全生产。

4 结论

(1)通过HAZOP定性分析LNG生产工艺的风险,发现残余风险中没有极高风险和高风险,对于识别出的个别风险等级较高的问题,采取了相应的工程措施予以完善和解决,降低风险。

(2)在HAZOP分析的基础上,通过LOPA定量分析了LNG的生产工艺的风险水平,确定了安全风险主要包括LNG储罐液位高高、LNG储罐液位低低、LNG储罐压力高高、冷箱冷剂中断场景。

(3)针对冷箱冷剂中断场景,分析发现初始事件发生的频率及现有的独立保护层(基本工艺控制、报警及人员干预、物理防护层)对事件的削减后,能满足现有可接受风险水平,建议通過平时加强巡检及安全管理,规范相关操作,以控制剩余风险。

参考文献

[1] 王占顶,牛春林,张元元.HAZOP-LOPA分析方法在硫磺回收装置的应用[J].炼油技术与工程,2020,50(11):60-64.

[2] 闫放,张舒,许开立.化工危险源定量保护层分析[J].中国安全科学学报,2019,29(1):100-105.

[3] 齐峰,蒋宏业,徐涛龙,等.基于多米诺效应的输气站场保护层分析研究[J].油气田地面工程,2019,38(10):64-68.

[4] 高玉格,关磊,李湖生,等.城市涉氨企业缩小最小隔离区域范围的探讨[J].现代化工,2019,39(S1):9-14.

[5] 陶冶,姚安林,徐涛龙,等.考虑非独立保护层影响的LOPA改进策略研究[J].中国安全生产科学技术,2019(8):164-149.

[6] 宋高峰,张延兵,孙培培,等.大型储罐声发射技术下的安全评价方法[J].中国安全科学学报,2020,30(3):60-66.

[7] 李元军.项目HAZOP分析完整性保证及其分析方法运用扩展的探究[J].现代化工,2019(9):11-15.

[8] 叶海旺,付威志,李宁,等.基于HAZOP与模糊理论的台阶爆破安全综合评价[J].爆破,2020,37(1): 152-158.

[9] MENG Y F,SONG X M,ZHANG D F,et al.Alarm Management Optimization in Chemical Installations Based on Adapted HAZOP Reports[J].Journal of Loss Prevention in the Process Industries,2021,72:104578.

[10] 胡川,孙佳佳,赵振峰.浅谈人员暴露概率在保护层分析中的应用[J].石油化工自动化,2021,57(2):65-66,99.

[11] 王雨茜.加氢裂化装置风险分析技术研究及应用[D].北京:北京化工大学,2017.

[12] 周晓颖,张东胜,董博恺.基于HAZOP分析模式的应急辅助决策系统的设计[J].北京化工大学学报:自然科学版,2020,47(4):68-73.

[13] 李海峰,吕兴连,宗光喜.HAZOP分析方法在聚醚装置聚合单元中的应用[J].聚氨酯工业,2020(2): 32-34.

[14] 邱泽阳,梁伟,王雪,等.油气输送动设备实时定量风险评估模型[J].中国安全科学学报,2020,30(2): 106-112.

作者简介:彭尧(1994—),男,硕士,助理工程师,研究方向油气井工程。