一种双组份水性聚氨酯黏合剂制备及其性能研究

2021-12-10袁建安吴力佳

袁建安 吴力佳

一种双组份水性聚氨酯黏合剂制备及其性能研究

袁建安 吴力佳

(天津市橡胶工业研究所有限公司,天津,300384)

以PTMEG-HDI型预聚体为主体材料,本文研究了异氰酸酯、亲水扩链剂、小分子醇扩链剂对水性聚氨酯黏合剂力学性能的影响,结果表明:A组分是以PTMEG-TMP-HDI合成以羟基封端的聚氨酯预聚体,引入亲水扩链剂2,4-二胺基苯磺酸钠、去离子水及中和剂三乙胺,经乳化后制得,其固含量为40%~50%,B组分以PCL-HDI三聚体合成以-NCO封端的聚氨酯预聚体,其混合摩尔比n(-OH):n(-NCO)=1.1:1.0时,对金属、木材、浇注型聚氨酯具有优异粘接性和耐老化性。

水性聚氨酯黏合剂;异氰酸酯;力学性能

前言

在人类对环保意识日益重视的今天,以水为介质的聚氨酯黏合剂的发展越来越受到各国科学工作者的重视。由于水性聚氨酯黏合剂安全、无毒、阻燃,制作成本比溶剂型聚氨酯低30%~50%,且与粘接物粘合强度基本一致,因此深受人们的欢迎。目前在聚氨酯黏合剂领域中,已逐渐发展成为极有潜在市场的新产品[1]。

聚氨酯黏合剂中含有异氰酸酯(-NCO)基团和氨基甲酸酯(-NHCOO-)基团,与含有活泼氢的材料有优良的粘结力,还可与被粘材料产生氢键作用,使粘接更加牢固。现市场上大多数水性聚氨酯黏合剂中不含NCO基团,主要靠分子内极性基团的内聚力和粘附力进行粘接,造成粘结强度不高。本文研究一款双组份水性聚氨酯黏合剂,其A组分为用PTMEG/HDI/TMP合成的以羟基封端的水性预聚体,B组分为用PCL/HDI三聚体合成的以-NCO 封端的预聚体,对铝合金、铜、不锈钢、有机玻璃、木材、聚氨酯橡胶有很高的粘接强度,且具有优异的耐高温性能。

1 实验部分

1.1 主要原材料

聚四氢呋喃二醇(PTMEG-2000),日本三菱化学株式会社;聚己内酯二醇(PCL-2000),美国Dow化学公司;六亚甲基二异氰酸酯(HDI),德国Bayer公司;异佛尔酮二异氰酸酯(IPDI)和HDI 三聚体,德国Evonik Degussa公司;二环己基甲烷二异氰酸酯(HMDI),烟台万华聚氨酯股份有限公司;1,4丁二醇(BDO)和三羟甲基丙烷(TMP),德国BASF公司;去离子水,自制。

1.2 仪器与设备

控温电热套,上海科恒实业发展有限公司;真空设备,上海铸鼎真空设备制造有限公司;拉力试验机,长春科新仪器设备有限公司;电热鼓风干燥烘箱,天津市实验仪器厂;电子秤(10kg),奥豪斯仪器(常州)有限公司;乳化机,上海思峻机械设备有限公司;DV-II+Pro粘度计,美国博勒飞公司。

1.3 性能测试

180°剥离试验测试,按照GB/T 15254-2014《硫化橡胶与金属粘接180°剥离试验》中要求进行;金属与金属之间剪切强度测试,按照GB/T 7124-2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》中要求进行;木材与木材之间剪切强度,按照GB/T 17517-1998《胶粘剂压缩剪切强度试验方法木材与木材》中要求进行;耐液体实验测试,按照GB/T 1690-2010《硫化橡胶或热塑性橡胶耐液体试验方法》中要求进行;热氧老化测试,按照GB/T 3512-2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》中要求进行。

1.4 试样制备

1.4.1 A组分水性聚氨酯预聚物合成

利用控温电热套、2L三口瓶、搅拌器、温度计和配套真空装置,在三口瓶中加入定量聚合物多元醇,于100±5℃抽真空脱水2~3h,关闭搅拌和真空设备,降温至60~70℃,加入定量异氰酸酯,通氮气升温至80℃,保温约1小时,加入定量小分子多元醇混合搅拌30min,加入丙酮和亲水性扩链剂搅拌5~10min降温至55~60℃,开真空设备脱丙酮,20~30min后将定量的去离子水与之混合在乳化机中进行乳化,待乳化后加入定量的中和剂三乙胺,搅拌均匀待用。

A组分基础配方如下:

聚四氢呋喃二醇(PTMEG-2000):100 份

二异氰酸酯:7~13份

小分子醇扩链剂:2~5份

2,4-二胺基苯磺酸钠:2~5 份

丙酮:40~60 份

三乙胺:2~5 份

分散剂:0.2-1份

去离子水份数:80~500 份

1.4.2 B组分固化剂合成

利用控温电热套、2L三口瓶、搅拌器、温度计和配套真空装置,在三口瓶中加入定量聚合物多元醇,于100±5℃抽真空脱水2~3h,关闭搅拌和真空设备,降温至60~70℃,加入定量HDI 三聚体,保温约2~2.5小时,开真空设备脱气泡待用。

B 组分基础配方:

聚己内酯多元醇(PCL-2000):50 份

HDI三聚体:50~60份

1.4.3 制备剪切强度及剥离强度试片

利用搅拌器,按照比例将A组分与B组分在室温下混合均匀。将预热好的铝试片(其他基材)按要求涂刷水性聚氨酯黏合剂,室温表干20~40min。制备剪切强度试片时用夹子将刷好的铝试片紧固好,放入100℃烘箱中硫化4小时,恢复室温后待测。制备浇注型聚氨酯与铝合金剥离强度试片,将预热好的铝试片按照要求涂刷水性聚氨酯黏合剂,待室温表干放置20~30min后,50℃预热30min,将准备好的浇注型聚醚/聚酯-TDI-MOCA料倒入到放有铝片的模具中,在液体聚氨酯上面放一层帆布,放入100℃烘箱中硫化24 小时,硫化完成后恢复室温,待测试。

2 结果与讨论

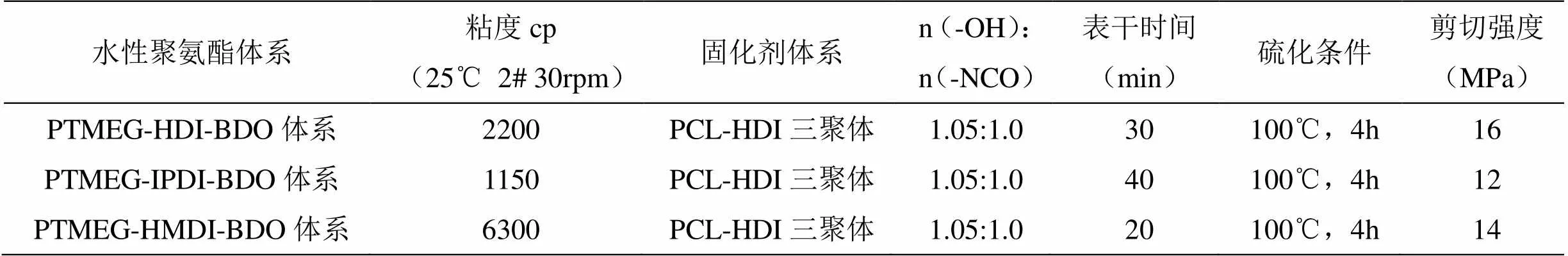

2.1 不同二异氰酸酯对水性聚氨酯黏合剂力学方面影响

不同异氰酸酯品种不仅能影响水性聚氨酯黏合剂力学性能,还能影响预聚体的粘度和反应活性等。选择了脂肪族异氰酸酯IPDI、HMDI、HDI,分别与PTMEG-2000合成预聚体,引入小分子1,4-丁二醇、3,5-二胺基苯磺酸钠、三乙胺、去离子水,经乳化后得到羟基封端的水性聚氨酯预聚体,固含量45%。按比例加入PCL-2000与HDI三聚体合成的以-NCO封端的固化剂,考察其剪切强度,结果如表2.1所示。

表2.1 不同二异氰酸酯对聚氨酯弹性体性能影响

由表2.1可知,在固化剂种类及摩尔比例相同情况下,通过表干时间说明三种异氰酸酯合成以羟基封端水性聚氨酯预聚体反应活性:PTMEG-HMDI-BDO体系>PTMEG-HDI-BDO体系> PTMEG-IPDI-BDO体系,其合成水性聚氨酯预聚体粘度:PTMEG-HMDI-BDO体系>PTMEG-HDI-BDO体系>PTMEG-IPDI-BDO体系。使用铝合金作为基材测得剪切强度:PTMEG-HDI-BDO体系> PTMEG-HMDI-BDO体系>PTMEG-IPDI-BDO体系。从实验数据可以看出PTMEG-HMDI-BDO体系活性比PTMEG-HDI-BDO体系活性高,但剪切强度低,其主要原因是PTMEG-HMDI-BDO体系粘度较大,在涂刷铝片时黏合剂厚度较厚,存在气泡较多不易消除,造成测完剪切强度后其强度较低。综合表干时间及剪切强度考虑,PTMEG-HDI-BDO体系水性聚氨酯黏合剂更容易满足工艺及性能要求。

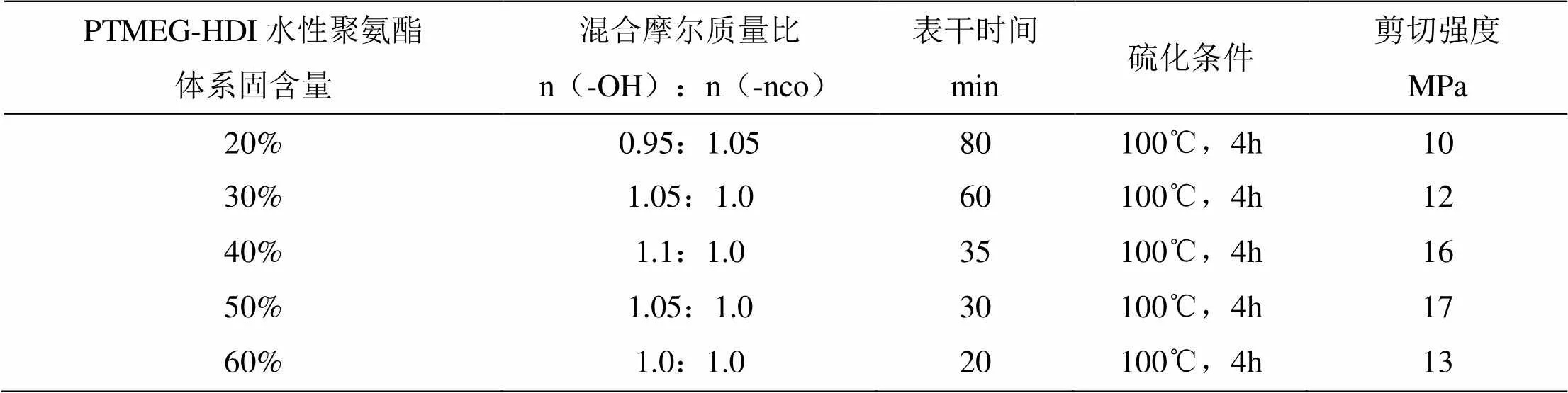

2.2 不同固含量对水性聚氨酯黏合剂力学方面影响

选择以PTMEG-HDI-BDO合成预聚体,引入3,5-二胺基苯磺酸钠、丙酮、去离子水、三乙胺,乳化后得到以羟基封端的水性聚氨酯预聚体,固化剂选择以PCL-2000与HDI三聚体合成-NCO封端的预聚体,以羟基封端的水性聚氨酯预聚体中通过引入不同质量的去离子水,对比在不同固含量下对水性聚氨酯黏合剂剪切强度的影响,结果如表2.2。

表2.2 不同固含量对水性聚氨酯黏合剂力学性能影响

由表2.2可知,水性聚氨酯黏合剂随着固含量的增加到50%时剪切强度随之增加,固含量到60%时剪切强度下降明显,其主要原因水性聚氨酯黏合剂固含量在40%~50%时,其触变粘度较大且适合涂刷,涂刷后无明显的气泡,表干时间在30min 后,形成一定厚度聚氨酯胶黏剂薄膜且初粘力较好、凝胶时间操作较长;而固含量在20%~30%之间的水性聚氨酯黏合剂剪切强度较低,主要是经过乳化后去离子水含量较高性能水性预聚体的粘度较低,按比例与固化剂混合后触变粘度低,表干时间在60min左右,表干后铝合金表明形成较薄的一层聚氨酯黏合剂,造成初粘力和剪切强度降低;固含量在60%水性聚氨酯黏合剂剪切强度下降,主要是经过乳化后水性预聚体粘度较大,形成水性聚氨酯黏合剂触变粘度较大,涂刷在铝合金表面形成较厚的聚氨酯黏合剂薄膜。表干后,表面及内部气泡比较明显不易消除,造成其剪切强度降低。综合考虑,水性聚氨酯黏合剂在固含量为40~50%时粘结强度更好。

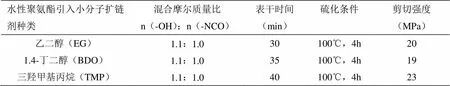

2.3 小分子多元醇对水性聚氨酯黏合剂力学能影响。

选择乙二醇、1.4-丁二醇、三羟甲基丙烷等3种小分子多元醇作为扩链剂,分别与PTMEG-HDI 体系合成聚氨酯预聚体,引入3,5-二胺基苯磺酸钠、丙酮、去离子水、三乙胺乳化后得到以羟基封端的水性聚氨酯预聚体,其固含量为40%,固化剂选择以PCL-2000与HDI三聚体合成-NCO封端的预聚体,按比例混合制成铝合金粘接试片,考察其剥离强度,结果如表2.3。

表2.3 不同小分子多元醇对水性聚氨酯胶黏剂力学性能影响

由2.3 可知,不同小分子醇扩链剂制得水性聚氨酯黏合剂的剪切强度差异较大,其剪切强度由低到高依次为PTMEG-HDI-BDO体系<PTMEG-HDI-EG体系<PTMEG-HDI-TMP体系,其表干时间由短到长为PTMEG-HDI-EG体系<PTMEG-HDI-BDO体系<PTMEG-HDI-TMP体系。可以看出引入EG作为扩链剂水性聚氨酯预聚体活性最强,相反引入TMP作为扩链剂水性聚氨酯预聚体活性最弱。从分子结构考虑,对比小分子二醇EG和BDO合成水性聚氨酯预聚体,所制得铝合金粘接试片随着扩链剂中-CH2-单元的增加剪切强度减小。对比小分子醇EG和TMP合成水性聚氨酯预聚体,所制得铝合金试片随着-OH个数增加剪切强度增加,是因为固化选择的是-NCO封端的3官能度的聚氨酯预聚体,混合后增加了水性聚氨酯黏合剂交联程度,增强氢键相互作用。综合考虑,选择TMP作为扩链剂与PTMEG-HDI合成的水性聚氨酯聚氨酯其工艺性和剪切强度最好。

2.4 水性聚氨酯黏合剂综合方面的影响

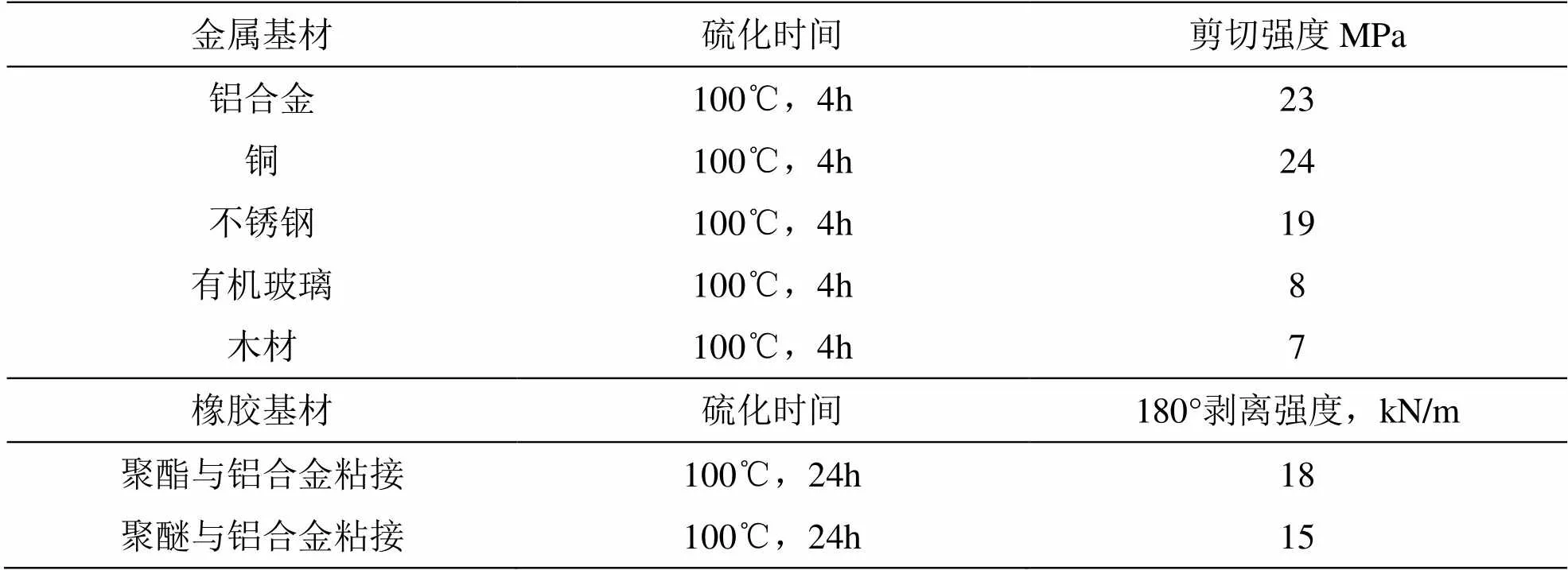

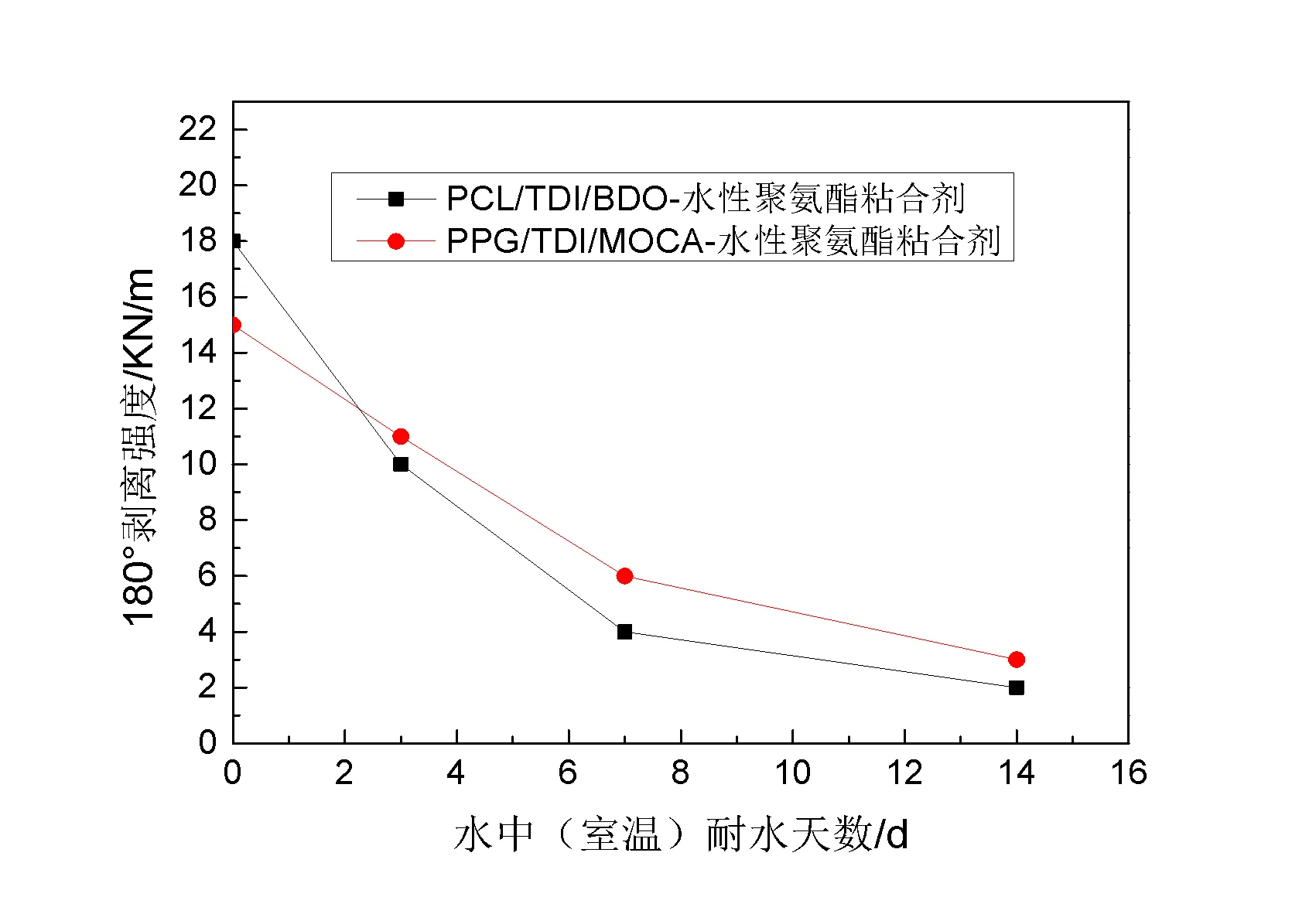

以铝合金、45#不锈钢、铜、有机玻璃、木材作为粘接试片,粘合剂使用PTMEG-HDI-TMP体系水性聚氨酯黏合剂,木材测试剪切强度按照GB/T 17517-1998执行,金属和有机玻璃测试剪切强度按照GB/T 7124-2008执行,其结果如表2.4。采用浇注型聚醚聚氨酯PPG-TDI-MOCA和浇注型聚酯聚氨酯PCL-TDI-BDO制备与铝合金的180°剥离试片,使用PTMEG-HDI-TMP体系水性聚氨酯黏合剂,测得在热空气中70℃,21天和水中(室温),14天的180°剥离强度变化,其结果如图2.1、2.2。

表2.4 不同粘接试片使用水性聚氨酯胶黏剂力学性能

图2.1 70℃热空气老化21天老化性能

图2.2 水中(室温)14天耐水性能

由表2.4可知,PTMEG-HDI-TMP体系水性聚氨酯黏合剂对铝合金、铜、不锈钢、有机玻璃、木材等基材具有优异粘结强度,用于聚醚/聚酯-TDI浇注型聚氨酯与铝合金粘合剂具有优异粘接强度。由图2.1可知PTMEG-HDI-TMP体系水性聚氨酯黏合剂当作聚醚/聚酯-TDI浇注型聚氨酯与铝合金粘接剂在70℃热空气老化21天后,其测试结果为胶断,粘接面保持很好的粘接性能。由图2.2可知PTMEG-HDI-TMP体系水性聚氨酯黏合剂当作聚醚/聚酯-TDI浇注型聚氨酯与铝合金粘接剂在水中(室温)3天~14天的测试结果为黏合剂与金属面断开。从理论上分析,PTMEG-HDI-TMP体系水性聚氨酯黏合剂耐热性与耐水性能取决于的大分子多元醇PTMEG-2000和PCL-2000,PCL-2000中含有大量极性的酯基,与PTMEG-2000具有类似的排列规整分子链段,耐热性能较好,而PTMEG-HDI-TMP体系水性聚氨酯黏合剂耐水性一般,主要是PCL-2000中,酯基与水反应容易降解,造成主链断裂,粘接性能下降[2]。综上考虑,PTMEG-HDI-TMP体系水性聚氨酯黏合剂适用于金属、有机玻璃、木材、浇注型聚氨酯与金属等基材粘接、其粘接强度高,耐热性好,但其耐水性一般。

3 结论

(1)异氰酸酯种类、固含量、小分子多元醇是影响水性聚氨酯黏合剂力学性能主要因素。

(2)PTMEG-HDI-TMP体系水性聚氨酯黏合剂对铝合金、铜、不锈钢、有机玻璃、木材、浇注型聚氨酯与金属等基材具有高粘结强度,耐温性能优异,但耐水性能一般。

[1]徐培林、张淑琴.编著.聚氨酯材料手册[M],-2 版,北京:化学化工出版社,2012.06.

[2]刘益军.主编.聚氨酯原材料及助剂手册[M],-2 版,北京:化学化工出版社,2012.11.

[3]袁建安、苗志军、吴力佳. 蓖麻油衍生物多元醇在聚氨酯弹性体制备及其性能研究[J].化学工程师,2020.02(1):1-6.

袁建安,男,1987年~,汉族,本科,毕业于天津理工大学,天津市橡胶工业研究所有限公司研发工程师,主要从事液体橡胶制品研发工作。E-mall:yuanjianan522@163.com