转炉送停风制酸系统压力自动控制程序的应用

2021-12-10郑康情

郑康情

(江西铜业集团有限公司贵溪冶炼厂,江西贵溪 335424)

江西铜业集团有限公司贵溪冶炼厂拥有2套冶炼烟气制酸系统,其中制酸一系统包括硫酸一系列和硫酸二系列。来自闪速炉、转炉电收尘器的烟气通过排烟风机送至混气管道,再由SO2风机抽送到制酸工序制取硫酸。正常生产时,闪速炉排风机转速基本无变化,对制酸系统入口压力影响小,而转炉在送、停风切换时排风机转速变化较大。转炉吹炼过程是分周期进行的,作业分为造渣期和造铜期,由4台转炉组成相对独立的两个系列,各自进行期交换吹炼[1],存在4种操作情况:1台转炉送风、2台转炉送风、1台转炉停风和2台转炉停风。在转炉送、停风操作期间,进入硫酸装置的烟气量大幅波动,排烟系统的压力也随之波动,需调节SO2风机的转速、导叶和稀释阀开度以维持系统负压正常。

在改造前,转炉送风或停风时,为控制动力波洗涤器入口的压力适应工况变化,SO2风机的操作均由仪表操作工手动调整,需频繁调整风机转速、导叶开度、稀释阀开度到合适值。在调节过程中,极易出现操作画面过多,面板数值输入错误的情况,同时员工的操作技能参差不齐,易导致排烟系统的压力波动很大,引起闪速炉和转炉炉口冒烟而污染环境;也可能会出现由于转炉与制酸系统仪表操作人员沟通不到位,导致闸板突然关闭或打开,极易造成动力波洗涤器入口的压力联锁SO2风机,影响系统稳定。为实现制酸系统入口的压力稳定,建立了一套转炉送停风时动力波洗涤器入口压力的自动控制程序。

1 远程自动控制程序

1.1 转炉送风操作

当转炉由停风状态切换至送风状态时,制酸系统仪表会收到转炉提前送风信号,30 s后转炉钟罩阀打开,转炉仪表会将转炉排风机转速提高,同时闪速炉为了维持微负压生产,会提前将闪速炉排风机转速提高,此时制酸系统仪表需要通过提高SO2风机的转速和导叶开度,维持制酸系统的微负压状态。

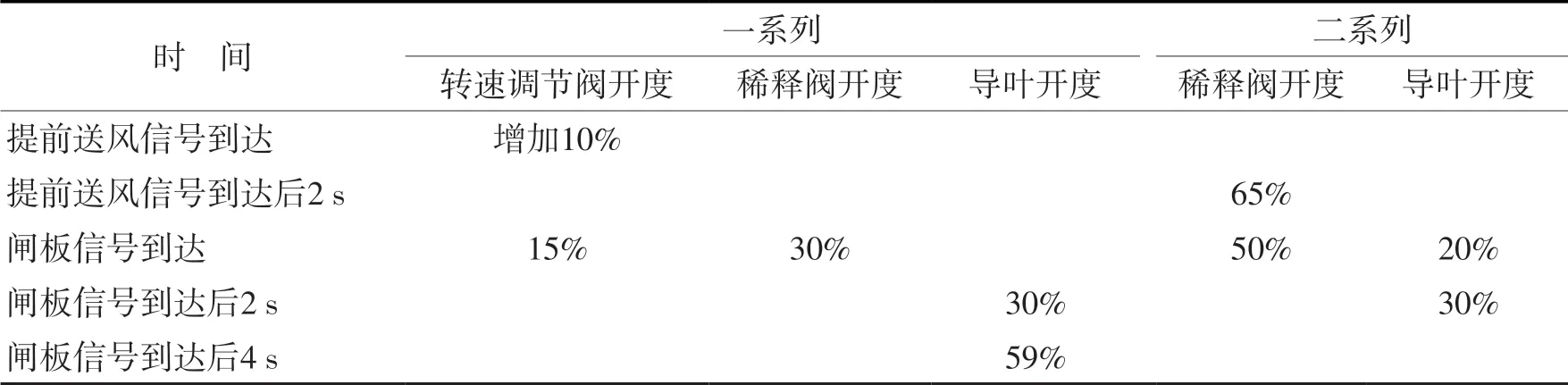

1.1.1 1台转炉送风

当转炉由2台停风状态切至1台送风状态,在接收到提前送风信号后,提高SO2风机的转速和关稀释阀的目的是提前将负压稍调高,待闸板信号到达时制酸系统不会产生正压,当闸板信号到达后再将转速和导叶快速提起。由于转炉闸板信号过来后,转炉仪表才开始慢慢提升转炉排风机转速,所以导叶需要设置2 s延时,确保送风时负压不会太高。具体的操作步骤如下:

1)转炉提前送风信号到达时,硫酸一系列SO2风机转速调节阀开度输出在现有输出值上增加10%,2 s后硫酸二系列稀释阀开度输出65%。

2)闸板信号到达时,硫酸一系列SO2风机转速调节阀开度输出为15%,同时稀释阀开度输出30%,2 s后SO2风机导叶开度输出30%,4 s后SO2风机导叶开度输出59%;硫酸二系列稀释阀开度输出50%,SO2风机导叶开度输出20%,2 s后SO2风机导叶开度输出30%。

1台转炉送风信号到达时操作调整方案数据整理见表1。

表1 1台转炉送风信号到达时操作调整方案

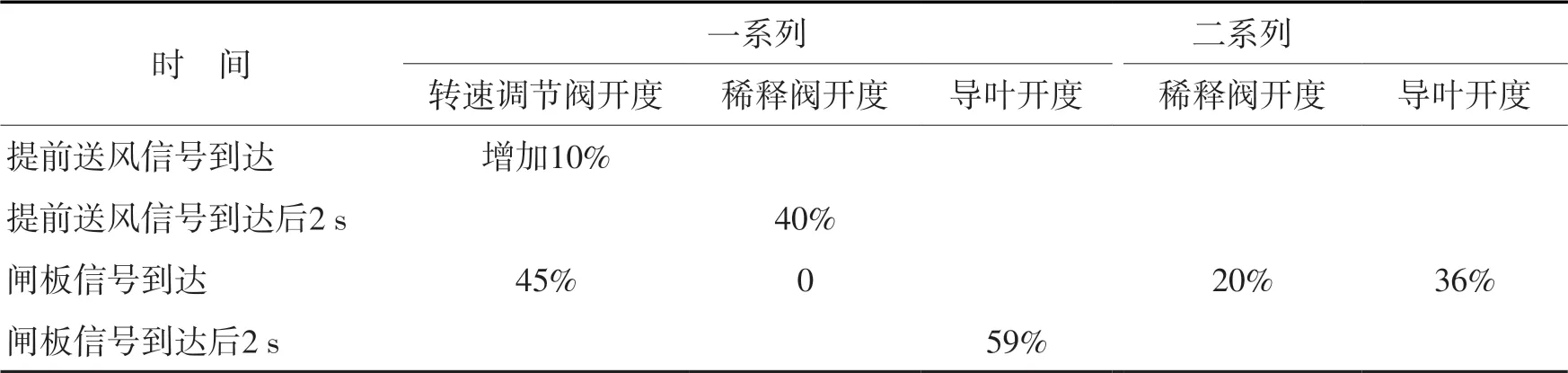

1.1.2 2台转炉送风

探究1 在其他条件不变的情况下,点(为表达方便,以下讨论中统称该点为D)是否可以换成y轴上的其他点(0,b)呢?

当转炉由1台送风状态切至2台送风状态时,风量会更大,在操作上同样是微提转速拉大负压,当闸板信号到达时再关闭两套制酸系统的稀释阀,提高SO2风机导叶开度和转速调节阀开度。具体的操作步骤如下:

1)转炉提前送风信号到达时,硫酸一系列SO2风机转速调节阀开度输出在现有输出值上增加10%,2 s后稀释阀开度输出45%。

2)闸板信号到达时,硫酸一系列SO2风机转速调节阀开度输出为45%,同时稀释阀开度输出0,2 s后SO2风机导叶开度输出59%;硫酸二系列SO2风机导叶开度输出36%,稀释阀开度输出20%。

2台转炉送风信号到达时操作调整方案数据整理见表2。

表2 2台转炉送风信号到达时操作调整方案

1.2 转炉停风操作

当转炉由送风状态切至停风状态时,制酸系统仪表会收到转炉停风信号,相应的转炉会慢慢降低排风机转速。一般情况下,排风机降到600 r/min时,转炉会关闭钟罩阀,等闸板关闭时,系统的负压会增大,此时需要降低SO2风机转速及导叶的开度,并打开稀释阀。根据设备的技术性能及长期观察,优先降低SO2风机转速能更好地提高其工作效率,吨耗电量更低,因此在停风操作中应先降低SO2风机转速再降低导叶开度。

1.2.1 1台转炉停风

当转炉由2台送风状态切至1台停风状态时,会发出提前停风信号,转炉仪表会降低排风机转速,此时为了防止负压太大,先将硫酸一系列SO2风机的转速降低,等闸板关闭时,再将导叶开度和转速快速降低,打开稀释阀,防止由于闸板关闭而导致负压过大引起联锁。具体的操作步骤如下:

1)提前停风信号到达时,硫酸一系列SO2风机转速调节阀开度输出在现有输出值上减少5%。

2)闸板信号到达时,硫酸一系列SO2风机转速调节阀开度输出15%,同时稀释阀开度输出30%;硫酸二系列稀释阀开度输出50%,一、二系列导叶不动作。

1台转炉停风信号到达时操作调整方案数据整理见表3。

表3 1台转炉停风信号到达时操作调整方案

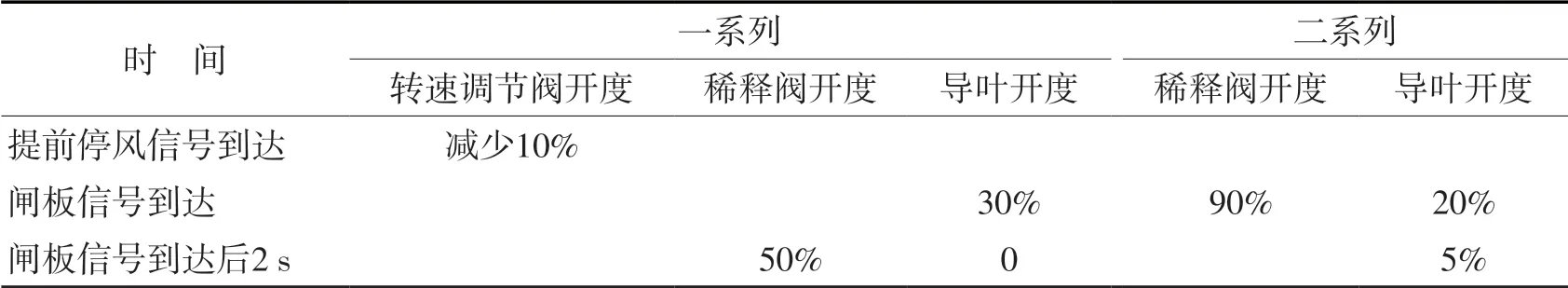

1.2.2 2台转炉停风

当2台转炉都停风时,2台转炉的钟罩阀都关闭,风量就会变得很小,此时必须开大硫酸一、二系列的稀释阀进行补风以维持微负压。具体的操作步骤如下:

1)停风提前信号到达时,硫酸一系列SO2风机转速调节阀开度输出在现有输出值上减少10%。

2)闸板信号到达时,硫酸一系列SO2风机导叶开度输出30%,2 s后导叶输出0,同时稀释阀开度输出50%;硫酸二系列稀释阀开度输出90%,SO2风机导叶开度输出20%,2 s后SO2风机导叶开度输出5%。

2台转炉停风信号到达时操作调整方案数据整理见表4。

表4 2台转炉停风信号到达时操作调整方案

2 应用效果

动力波洗涤器入口压力的自动控制程序投用后,取得了良好的效果:

1)动力波洗涤器入口压力的波动情况明显改善,波动幅度一般在-400~-100 Pa。相较于手动控制,排烟系统的压力波动范围明显变小,且不会出现正压的情况,让铜冶炼烟气制酸系统生产更加稳定。

2)在转炉闸板异常开闭的情况下,压力自动控制程序按逻辑自动调整至相应输出,避免动力波洗涤器入口的压力大幅波动导致系统联锁。

3)提高生产操作的智能化程度,减少了误操作率,同时逻辑控制参数设置及日常操作控制均遵循“导叶优先”原则,优化了SO2风机的效能,达到了节能降耗的目的。

3 结语

转炉送停风自动控制的改造,对日常操作中参与控制一级动力波洗涤器入口压力的各类参数进行了连续跟踪和记录收集,并根据工艺控制的要求计控建模,经过一系列的应用和实践,得到自动控制程序的最优化参数,后期可根据工艺条件的变化,在此数据基础上进行适当的修改以满足生产需要。随着社会的发展,生产自动化控制已成为必然趋势,转炉送停风自动控制程序的应用提高了生产操作的智能化程度,优化了SO2风机的效能,使铜冶炼烟气制酸系统生产更加稳定,值得在同行业进行推广应用。