盾构隧道基岩起伏凸起段施工技术研究

2021-12-10张中明

张中明

(中铁十九局集团有限公司 北京 101176)

1 前言

粤港澳大湾区作为中国经济发展的龙头,为适应经济的高速发展,大湾区城市群加速城市轨道交通建设,基岩起伏凸起、不同岩性接触面及风化深槽等不良地质与特殊岩土层在大湾区城市群城市轨道交通建设中较常见。如何规避此类地层给施工所带来的重大风险已成为当前城市轨道交通施工急需解决的问题。

朱小藻[1]以广州地铁21号线中新站至中间风井盾构区间为工程背景,对盾构穿越片麻岩复合地层施工技术展开研究;丁锐等[2]采用高密度电法和钻孔取芯相结合的方法验证了基岩预处理效果;阳军生等[3]以台山核电站取水隧道为背景,引入参数转换量FPI、TPI指数及比能进行研究,研究表明,经爆破处理后,基岩岩体受到不同程度破碎,盾构机推力及扭矩能有效发挥其功能,掘进效能提高;王志龙等[4]通过深孔精细控制爆破技术,成功解决了福州地铁6号线滨海新城站~壶井站盾构区间围岩凸起难题;宋晓峰[5]以东莞地铁1号线湿地公园站为依托,确定了城市生态敏感区地铁车站高强度基岩爆破施工总体施工顺序,爆破施工要点,基坑基岩爆破施工参数,装药结构与爆破网路设计;陈建福等[6]深入研究了厦门地铁2号线海东区间孤石密集及基岩凸起段的盾构机适用性及盾构掘进参数。

本文以东莞地铁1号线大朗站~湿地公园站区间为背景,针对盾构隧道区间存在基岩起伏凸起段的施工技术进行研究,对不同施工方案进行质量控制、进度控制、成本控制及安全管理(“三控一管理”)的比选,提出适合该地层的科学合理的施工方案,确保该地层施工安全高效进行,为类似地层施工提供技术借鉴。

2 工程概况

2.1 区间概况

拟建大朗站~湿地公园站区间为东莞市城市轨道交通1号线一期工程第18个区间,本区间线路出大朗站后,下穿东莞广达塑胶制品有限公司及智荣针织厂厂区,前后依次以800 m的曲线半径采用“S”型线路进入富民中路,并一直沿富民中路以直线形式敷设,在湿地公园西南侧接入湿地公园站。大朗站~湿地公园站区间隧道设计起讫里程为:YCK42+630.645~YCK45+347.873,右线长度为2 717.228 m;ZCK42 +630.645~ZK45 +347.873,左线短链0.231 m,左线长度为2 716.997 m。本区间隧道线间距为13.0~14.0 m,基底埋深约17.0~32.46 m,采用盾构法施工。

2.2 区间工程地质

本区间隧道主要穿越地层为<6-6>砂质黏性土、<8-1>全风化、<8-2>强风化、<8-2-1>碎块状强风化混合花岗岩层,部分区段穿越<8-3>中风化及<8-4>微风化混合花岗岩层,如图1所示。

图1 区间地质纵断面图

地勘报告显示区间隧道于里程ZDK43+360、ZDK43+485区段遇中风化、微风化花岗岩层基岩面起伏较大,软硬不均现象严重,且基岩凸起段中微风化岩凸入隧道内,岩石饱和抗压强度值约在18~140 MPa范围内,最大值为140 MPa,区间长度约130 m。地下水稳定水位标高为6.35~43.0 m。经过综合比选,该区间硬岩凸起段(上软下硬段)约90 m,拟采用深孔控制爆破预处理后盾构掘进。根据设计图纸及地质勘查资料统计,盾构区间基岩凸起段需爆破石方约3 000 m3,拟处理区间部位及范围如表1所示。

表1 大~湿区间拟处理基岩凸起段及范围

3 盾构区间基岩起伏段方案比选

实际工程中处理盾构隧道基岩起伏凸起段有注浆加固+盾构直接掘进、冲(挖)孔桩+素混凝土回填预处理+盾构直接掘进、开仓静态预处理、掌子面加固+人工破碎、更换刀具+盾构直接掘进、深孔控制爆破等施工措施[7-9]。根据大朗站~湿地公园站区间详勘资料显示,该区间基岩起伏凸起段岩质脆而坚硬,岩芯较完整,多呈长柱状,柱状节长一般10~40 cm,岩石RQD约为93.5。岩石硬度系数f=8~12,饱和抗压强度最大值为140 MPa,为降低盾构隧道基岩起伏凸起段施工风险,确保盾构施工顺利进行,对不同施工方案进行质量控制、进度控制、成本控制及安全管理(“三控一管理”)的比选,具体施工方案比选如图2所示,本区间决定采用深孔控制爆破+袖阀管注浆预处理方案。

图2 大~湿区间盾构隧道基岩起伏凸起段施工方案比选

4 盾构区间基岩起伏段施工技术要点

4.1 控制爆破方案流程

本区间基岩起伏凸起段拟先采用深孔控制爆破进行预处理,地质钻机地面垂直钻孔,准确探明基岩凸起段厚度,对已探明基岩厚度区域采取潜孔钻机跟钢套管成孔,加快施工进度。对基岩起伏凸起段实施爆破,基岩破碎程度要满足盾构直接掘进要求,即小于30 cm[10]。具体施工流程如图3所示。

图3 基岩起伏凸起段控制爆破预处理施工流程

4.2 设备选型及爆破器材选择

根据区间基岩起伏凸起段工程地质情况、工程进度与质量标准及爆破区域周边环境对爆破震动要求,并结合工程所在区域设备租赁市场需求,本次爆破施工采用的施工机具、仪表配置如表2所示。

表2 施工机具、仪表配置

根据基岩岩性及盾构直接掘进对爆破破碎程度要求,采用直径32 mm与60 mm的乳化炸药。套管内起爆雷管采用7 m与30 m非电和数码电子雷管。具体爆破器材如表3所示。

4.3 布孔及钻孔技术参数

基岩钻孔孔径D=110 mm,孔内放D=90 mm的聚氯乙烯(PVC)套管,根据施工现场周边环境及实际工况布置钻孔。钻孔孔距在0.6~0.8 m之间,排距为0.5~0.7 m,钻孔超深0.5~1.0 m,超深部分预留空腔,不装药。大规模爆破施工前,需选取试验进行试爆,抽芯后验证爆破效果,并根据爆破效果及时调整爆破参数。孔内安装内径为90 mm的PVC管护孔,防止塌孔造成堵孔。空孔为破碎岩石起到提供临空面及贯穿左右,不进行装药。

4.4 炸药单耗

本区间基岩爆破炸药单耗取3.0~3.5 kg/m3,爆破作业过程中根据试验段爆破参数及检验破碎效果后优化的爆破参数进行爆破预处理。钻孔装药时,根据基岩岩体的厚度、岩性参数、基岩强度、地下管线、周边建(构)筑物要求,采取分段间隔装药或连续装药结构。各炮孔装药参数如表4所示。

表4 基岩凸起部位装药参数

4.5 装药结构

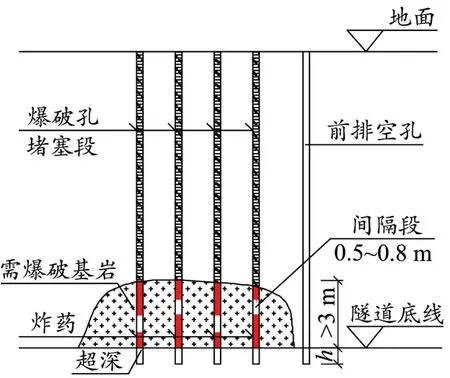

钻孔装药形式取决于基岩起伏凸起段厚度,对于基岩厚度大于3 m的采取分段间隔装药结构,基岩厚度小于3 m的采取集中装药结构[11]。如图4、图5所示,基岩爆破钻孔平面布置如图6所示。

图4 厚度>3.0 m基岩爆破间隔装药结构示意

图5 厚度<3.0 m基岩爆破间隔装药结构示意

图6 基岩爆破钻孔平面布置

4.6 装药及堵塞

基岩爆孔布置完成后,依规范要求验收,并按爆破安全警戒要求设置警戒区域,爆破所需药包需在警戒区域加工,爆孔堵塞材料选用级配良好碎石混合中粗砂。药包加工示意如图7所示。

4.7 防护及覆盖

根据爆破震动效应及施工现场周边对爆破震动要求,本次爆破拟采用“孔口沙包+5 mm厚钢板+沙包或吨桶压顶”的复合防护措施。在爆破体表面范围以外1 m采用双层沙包围成高度不低于0.5 m的沙包墙,孔口压沙包,上部放置5 mm厚的钢板并压沙包及吨桶,防止泥浆冲出[12]。如图8所示。

4.8 盲炮处理

引起盲炮的因素有很多,基于现场实际,当出现以下两种情况时,我们可认为产生了盲炮:(1)实际爆破效果与装药量不符;(2)爆破区域出现未爆破炮孔。当现场出现盲炮状况时,要根据现场情况排查盲炮产生的原因,并以此为依据确定盲炮处理的方法,在盲炮处理完成前,不应解除现场警戒。

4.9 袖阀管注浆施工工艺

本区间基岩起伏凸起段经过深孔控制爆破预处理后,岩石碎块不大于30 cm,爆破区地层受到较大扰动,基岩内部出现部分裂缝,为确保盾构直接掘进通过爆破区时岩层的完整度,防止地下水或地下径流沿爆破裂缝渗入隧道掌子面,拟对爆破区采取全区域袖阀管注浆施工工艺,通过高压将浆液注(压)入基岩内部,以达到降低基岩内部流体密度,密实基岩,确保爆破后基岩整体性。在基岩爆破区周围设置两排袖阀管注浆孔,其中第一排注浆孔距离爆破区外边缘1.0 m,两排注浆孔间距1.5 m,孔排距1.0 m,矩形交错布置,注浆孔深度为盾构隧道底部1.5 m处;在基岩爆破区范围内整体设置袖阀管注浆孔,注浆孔间距1.5 m,排距1.0 m,矩形交错布置,注浆孔超深1.5 m。

5 效益分析

5.1 经济效益

深孔控制爆破预处理施工工艺综合成本低,盾构直接掘进过程中刀具损耗、更换及维护费用较低,经济效益显著。大朗站~湿地公园站区间基岩起伏凸起段需处理线路共计90 m,整个盾构掘进施工过程中可减少刀具更换1次,更换成本约为150万元/次,整个过程需要时间6 d/次,减少各类刀具损耗约45把。施工总工期可压缩45 d,项目部开支(包含各类费用)约为4万元/d,综合分析,可节省费用约465万元,深孔控制爆破费用约为200万元,总经济效益约为265万元,可节省56.98%的费用。本标段工程共包含三区间,将该施工工艺应用区间相同地层,经济效益更为显著。

5.2 社会效益

(1)基岩起伏凸起段控制爆破预处理技术,不仅降低了频繁更换刀具带来的经济损失,同时有利于盾构掘进快速、高效、安全通过该区域,缩短施工工期,提升工程质量,该技术的应用得到建设单位及其他参建主体的肯定,为单位取得了良好的社会信誉及社会效益。

(2)通过对基岩起伏凸起段控制爆破预处理技术的研究,培养了一批优秀的现场工程技术人员,提高了现场技术人员的科研思维能力,该技术的应用推广,同时也提升了企业在该区域的软实力。

5.3 环保效益

(1)基岩控制爆破后袖阀管注浆技术的实施,有效控制了地下水在该区域的渗透,避免了地下水渗透的风险。

(2)深孔控制爆破技术实施,有效控制了爆破飞石,施工噪声较小。

6 结束语

(1)以大朗站~湿地公园站区间为依托,对区间基岩起伏凸起段采用深孔控制爆破+袖阀管注浆预处理施工工艺,通过方案优化与调整,形成一套适合该地层的施工措施,确保盾构掘进顺利通过。

(2)在确保施工安全的前提下,该爆破施工方案节省成本约265万元,减少工期45 d,提高工程质量,在满足施工工筹情况下,取得良好的社会、经济和环保效益。