水泥混凝土配合比设计及强度试验检测

2021-12-09于慧龙

于慧龙

(中铁二十二局集团市政工程有限公司,广东广州 510815)

原材料的类型、质量一致时,水泥混凝土质量会受到配合比影响,配合比缺乏可行性,易影响混合料质量,出现裂缝、结构受损等问题。强度是衡量水泥混凝土质量的关键指标,需要以科学的方法进行检测,准确判断水泥混凝土的强度,合理施工。水泥混凝土配合比的设计以及强度试验检测均是工程施工中的重点内容,应予以高度重视。

1 水泥混凝土配合比设计需要考虑的关键因素

1.1 砂率

砂率会影响混凝土中孔隙分布情况,砂率偏高或偏低均会影响水泥混凝土质量。砂率偏高时,水泥浆对拌和物的包裹效果较差,可能导致局部包裹不到位,影响混凝土的和易性,硬化后孔隙数量增加,难以满足实际施工要求。砂率偏低时,水泥浆数量较多,细骨料数量偏少,易出现水泥浆难以有效包裹粗集料的情况,加大混凝土的振捣难度,存在局部振捣不密实问题。

1.2 水灰比

水灰比作为水泥混凝土设计中的重点指标,必须具有合理性。水灰比偏高时,水泥混凝土的粉料用量相对不足,多余的水分会大量聚积在空洞内。随着时间的延长,在外部温度等因素的作用下,水分开始蒸发,水泥混凝土内部存在较多空洞,影响整体的密实性和稳定性。水灰比偏低时,水泥混凝土偏黏稠,不利于顺利浇筑、振捣,粉料用量偏多导致开裂概率增加。

1.3 强度

强度会对水泥混凝土的应用效果产生显著影响,适度提高水泥混凝土强度,可以有效地规避突发荷载或其他因素引发的质量问题。应遵循适中原则提高强度,过度增加强度会加大材料投入量,影响工程的经济效益。

2 公路路面水泥混凝土配合比设计要点

2.1 水灰比的确定

水灰比是决定水泥混凝土强度的重要因素。公路工程建设中,各路段的强度等级不同,材料质量、施工方法等方面存在差异,对水灰比的确定产生影响。需要遵循因地制宜的原则,结合路面质量要求、现场施工条件,确定合适的水灰比,保证水泥混凝土具有足够的强度[1]。

2.2 水灰比与混凝土的弯拉强度

以《公路水泥混凝土路面设计规范》(JTG D40—2011)为依据,组织水泥混凝土的相关设计工作,对混凝土的弯拉强度加以划分,形成三个等级,即4.0、4.5、5.0 MPa。公路等级多样,各自有对应的保证率系数。

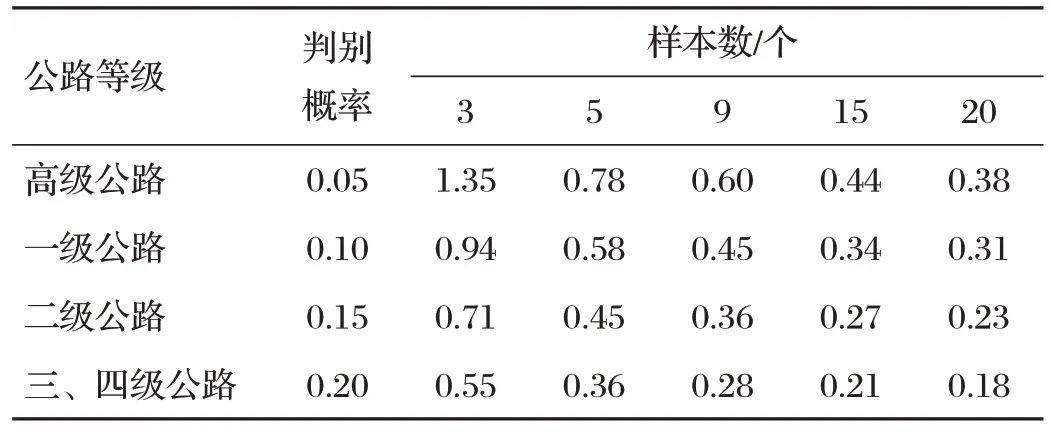

保证率系数按样本数与判别概率的参照如表1所示。

表1 保证率系数按样本数与判别概率的参照

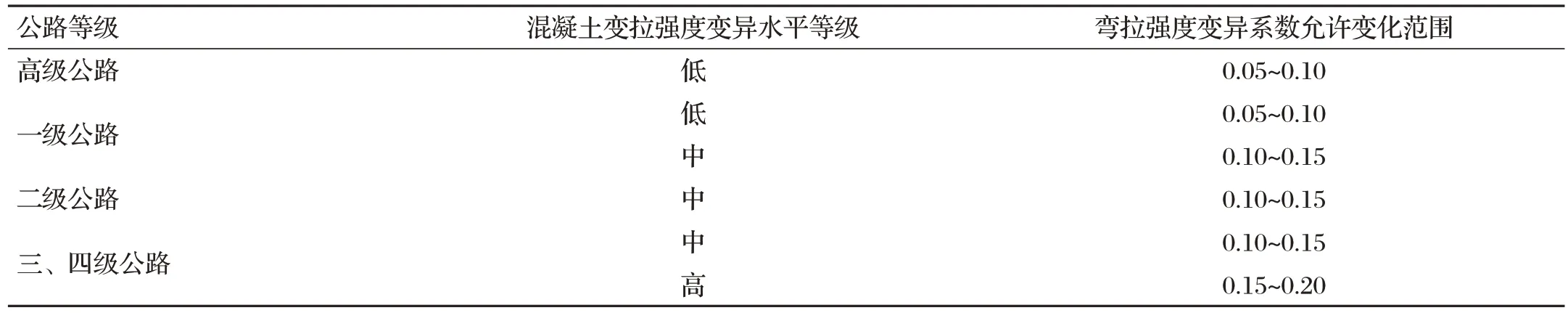

各级公路混凝土路面弯拉强度变异系数如表2所示。

表2 各级公路混凝土路面弯拉强度变异系数

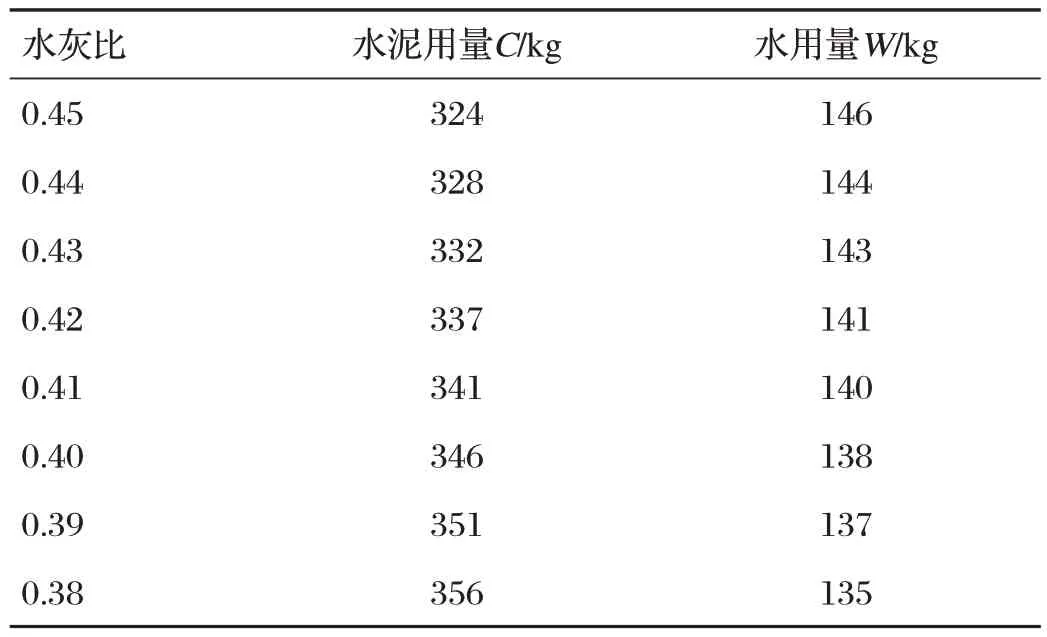

以5.0 MPa的弯拉强度为例,其水灰比应超过0.40,必须满足最低值大于0.38的要求。水灰比偏低、粉料的用量偏多时,难以充分发生水化反应,影响粉料、混凝土的质量,易产生裂缝,存在较为明显的材料浪费、成本增加问题。根据《公路水泥混凝土路面设计规范》(JTG D40—2011),将水灰比稳定为0.38~0.45、粗集料体积率为75%时较为合适。考虑多种类型的水灰比,分别确定水、粉料的用量。

各混凝土水灰比时水泥与水的用量计算如表3所示。

表3 各混凝土水灰比时水泥与水的用量计算

2.3 水灰比的确定方法

式中:Fc——28 d弯拉强度的均值(MPa);fr——设计弯拉强度标准值(MPa),取5.0 MPa;Cv——弯拉强度的变异系数;S——弯拉强度试验样本的标准差(MPa);T——保证率系数。

为了保证水泥混凝土的强度、耐久性,最终将水灰比确定为0.44。

2.4 砂率的设定

粗骨料的级配良好、粒径较大、表面偏光滑时,孔隙率较小,相邻骨料在接触过程中产生的摩擦力微弱。在水泥混凝土的配合比设计中,可考虑较小的砂率。砂的内部有丰富的细颗粒,考虑保水性和黏聚性双重要求,选择较小的砂率。水泥浆的稠度高、水灰比小时,适宜采用较小的砂率。材料具有一定的流动性,在运输过程中,车辆的颠簸作用可能导致水泥混凝土出现离析现象,影响正常施工,可以选择较大的砂率,规避水泥混凝土离析问题。

2.5 水泥混凝土配合比的试配

取多种水泥混凝土的制备参数,组织试拌,对各组水泥混凝土的坍落度及其他性能指标展开测试,确定合适的水泥混凝土制备参数,得到优质的水泥混凝土。进行配合比试验时,至少进行3组试验[2]。

3 水泥混凝土的强度检测依据

公路等级不同时,对水泥混凝土的质量要求有差异,需要进行针对性考虑。根据工程对水泥混凝土性能的要求,将参数变化划分为三个档次,即低、中、高三档。水泥混凝土路面设计中,除了考虑车辆的有效荷载外,还需要密切关注温度条件,观察温度改变对水泥混凝土质量的影响。

检测混凝土轴载标准时,考虑100 kN双轮柱作用对路面的压力,考虑轴载作用次数,确保轴载标准具有合理性。公路施工现场的地基为软土层时,组织沉降和稳定性试验,以采集的试验数据为参考,对水泥混凝土的浇筑速率、模板的预压时间等一系列关键参数进行灵活调整,保证合理性。

现场的地基为石方层时,采用振动压路机进行分层压实处理,确保顶层的石基具有足够的稳定性,组织混凝土浇筑施工。标高差的检测与控制也较为关键。不同等级公路对混凝土强度的要求不同,高速公路与一级公路的混凝土强度应在0.8以上,其他公路(等级相对较低的公路)的混凝土强度应在0.6以上[3]。

4 抗折法在混凝土抗压强度试验检测中的应用

4.1 仪器的配套

适配混凝土抗折仪,为了顺利完成检测,要求该装置的检测强度范围为10~100 MPa,最大拔出率不低于10 kN,荷载表力值的分辨率为1 N。

4.2 试件的制备

围绕多类试件展开试验,制备的C10~C100的混凝土标准试件,予以自然养护,全程加强防护,避免风吹、雨淋或其他环境因素作用影响混凝土的自然成型。混凝土的实际龄期达到试验龄期要求后,根据规范组织试验。充分考虑高强度混凝土试件温度变化规律,准确测定低强度区间数据,对高强度混凝土的性能形成更准确认识。

4.3 试验流程及方法

(1)同一批次中,随机选取3个抗折试件。

(2)选择合适数量的试件后,将其中一个放置在抗折装置的试件导管内,利用连接棒将试件的中央区域与压力杆连接,将抗折试件插至孔内(选用的连接板带插孔),灵活操作油泵手柄,对试件中间区域施加一个向上的力。

(3)逐步加大力,读取峰值压力,测定端口位置相互垂直方向的直径,根据实测结果确定直径的平均值,作为代表直径,将数据代入抗折强度计算公式,确定抗折强度。

(4)按照前述流程重复操作,确定各试件的抗折强度。(5)对一组同批次的标准试件,展开抗压试验,在此过程中采集并记录试件的混凝土抗压强度代表值。

4.4 试验效果的评价

按照流程有序推进试验进程,根据试验采集的数据以及计算结果对混凝土的抗压强度进行客观判断。抗折法具有流程简化的特点,可以有效规避外部因素对检测结果准确性的影响。

5 结语

在交通事业日益发展的环境下,配套的公路工程施工技术的应用水平不断提高,必须保证材料质量。水泥混凝土具有不可替代的地位,为了充分发挥此类材料的性能优势,需要加强配合比设计,保证各类原材料的用量具有合理性。按照规范检测水泥混凝土强度,如采用抗折法,保证水泥混凝土的质量,充分发挥其在工程建设中的应用优势。