洋口港临港工业区污水厂改造工程设计及运行效果分析

2021-12-09沈孝辉蒋永伟郭方峥张丽珍

沈孝辉,蒋永伟,郭方峥,张丽珍

(1.江苏省环科院环境科技有限责任公司,江苏南京 210036;2.江苏省环保集团有限公司,江苏南京 210036)

江苏省化工企业众多,现有化工园区(集中区)53家,年产值2万多亿,带来巨大经济利益的同时也带来了巨大的安全环保问题。根据《江苏省化工产业安全环保整治提升方案》(苏办〔2019〕96号)与《江苏省化工园区(集中区)环境治理工程实施意见》(苏政办发〔2019〕15号)文件要求,提出彻底整治关闭高污染落后化工产能,减少污染物排放量及环境风险,推动化工产业高质量发展,由于企业关闭,废水量减少,造成废水处理设施出现“大马拉小车”现象。此外,部分园区(集中区)污水处理按照市政污水处理工艺及管理模式实施,未考虑到化工废水特征,致使污水出水难以达标。同时,针对化工废水,江苏省颁布了《化工工业主要水污水染排放标准》(DB 32/939—2020),对于集中处理污水厂出水提出更高的要求。因此,很多化工园区(集中区)污水厂存在提标改造的需求。

1 项目背景

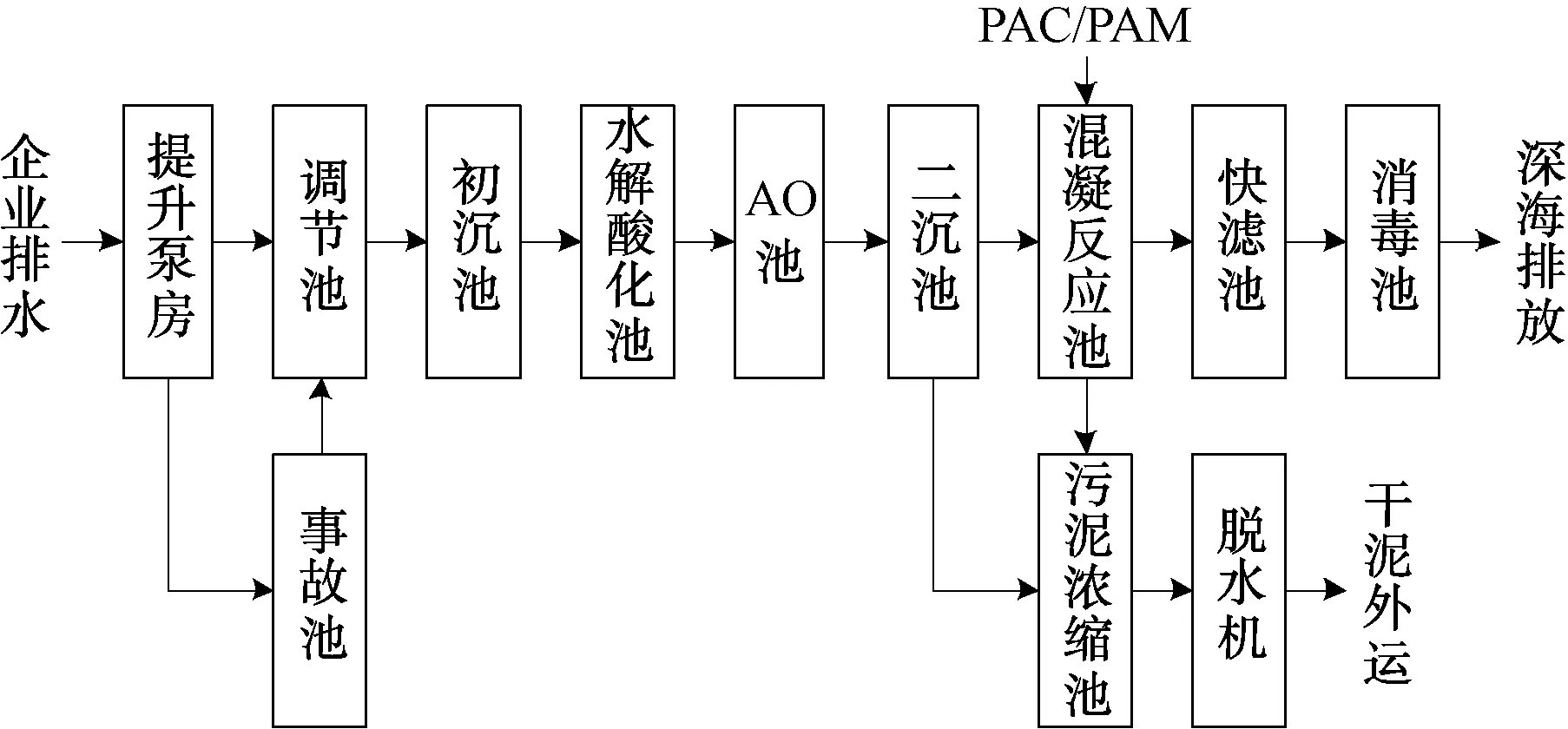

洋口港临港工业区位于南通如东,该工业园区一期主要以大型石化和化工产业为主导,园区污水实行“企业预处理+园区污水厂集中处理”的模式。园区已于2014年完成3万m3/d污水厂建设,但是由于园区入驻企业的变化,园区预测未来5年内,实际水量仅有0.4万~0.5万m3/d,污水厂设计处理规模与实际废水量严重不匹配。同时,园区企业以化工企业为主,且大多为中小化工企业,企业自备预处理设施处理效果不佳,废水水量水质波动较大,接管废水中含有各种有毒抑制因子如苯酚类、苯胺类、氯苯类等物质。此外,盐分大量接纳对废水生化处理也有较大的负面影响。污水厂原设计进出水水质如表1所示。最后,本项目污水处理厂原设计工艺是按照市政污水处理工艺类推(图1),而园区主要废水为化工废水,无法满足《城镇污水处理厂污染物排放标准》(GB 18918—2002)表1一级A排放标准和江苏省《化学工业主要水污染物排放标准》(DB 32/939—2020)一级排放标准。基于以上原因,污水厂提标改造迫在眉睫。

表1 污水厂原设计进出水水质Tab.1 Water Quality of Influent and Effluent of WWTP

图1 污水厂原工艺流程图Fig.1 Original Process Flow Chart of WWTP

2 设计难点及改造思路

园区现阶段排放废水企业约11家,涉及精细化工、新材料等,产品涵盖聚丙烯酰胺、丙烯酰胺、水性树脂类、高固组分涂料树脂、甲基庚烯酮、多佐胺、突厥酮、噻吩磺酰胺、精己二酸、己二酸柠檬酸、对甲酚、胺类和酚类抗氧化剂等。同时,还有少量厂区生活污水,废水中含有多种难生物降解物质,水质复杂,特征有机污染物众多,对污水处理厂微生物具有很强的抑制及杀灭作用,废水的B/C极低,可生化性极差。

针对园区废水特点及污水厂现状,本次改造主要思路如下。

(1)“厂网”综合考虑,源头控制污染物产生。排水企业实现“一企一管”,错时排放,增加企业排水在线监测设备;制定废水接管标准(表2),特别是特征污染物,有效控制进水污染物浓度,降低对污水厂水质冲击。

表2 污水厂废水接管和排放标准Tab.2 Standard for Wastewater Reception and Effluent of WWTP

(2)改造污水一条生产线,使其满足现状处理水量要求。

(3)强化生化处理单元。化工园区集中废水进行生化处理时,相应的停留时间等参数均应大于常规的市政污水处理设计参数。同时,必须考虑生化系统低碳工况下运行。因此,本次改造生化池投加粉末活性炭,形成生物活性炭工艺(powdered activated carbon treatment,PACT),强化生化单元处理效果,防止活性污泥流失。

(4)新增“臭氧催化氧化+BAF”深度处理单元,去除难降解有机物,实现废水稳定达标排放。

3 工艺设计

项目土建施工按照3.0万m3/d的设计规模建成,分为2组生产线。根据实际废水来水情况,本次污水站改造规模为0.5万m3/d,对其中1组生产线改造,另1组备用。针对化工废水,本次改造强化废水生化段处理,新增水解酸化池生物填料,提高处理效果,同时向AO池添加粉末活性炭,形成AO生物活性炭工艺。增加“臭氧催化氧化+曝气生物滤池”深度处理工艺,确保污水厂达标排放。改造后工艺流程如图2所示。

图2 污水厂改造后工艺流程图Fig.2 Process Flow Chart of WWTP after Reconstruction

3.1 企业排水

园区化工企业排水实行“一企一管”,固定时间段排水,企业设置尾水排放池,设置在线监控设备(包括流量计、COD在线监测仪、电导率仪等)及视频监控系统[1]。严格执行废水接管标准,监控企业来水情况。要求企业严格按照规范执行废水的收集与预处理并强化污水处理厂处理效果,设计应急处理机制,确保污水厂正常运行和达标排放。此外,园区还需严格控制企业准入条件,不建议污染严重、废水处理难度大、产能落后企业入园,降低污水厂正常运行风险。

3.2 预处理单元

本次改造,预处理单元充分利用原有处理构筑物,采用“粗格栅/提升泵+调节池+初沉池+水解酸化”工艺。其中,粗格栅利旧,更换原有提升泵,提升泵按照水量0.5万m3/d规模配置(Q=105 m3/h,H=12 m,N=5.5 kW,2用1备)。本项目主要处理化工废水,理论上调节池越大越好,本次改造使用原有调节池,调整后调节池停留时间增大至33.5 h,满足水质水量调节;初沉池只使用1组,按照0.5万m3/d实际处理水量设计,停留时间为8.7 h,表面负荷为0.46 m3/(m2·h),满足使用要求。

本项目来水可生化性差,属于难降解有机废水,因此,需要水解酸化提高废水可生化性。难降解的大分子污染物降解为小分子易于降解的污染物,提高B/C,增强后续好氧工段处理效果。在化工园区难降解废水的处理中,停留时间一般为11~24 h[2-4]。因此,本次改造利用现有一组水解酸化池,有效停留时间为25.3 h,能够满足使用要求。但由于本项目来水存在一定毒性,污泥培养困难,存在污泥流失可能性,影响水解酸化工艺单元处理效果。因此,本次改造新增组合填料,填料装填高度为2.5 m,增加了水解酸化池生物量,提高处理效果[5]。改造过程中将水解酸化池最后一格改为沉淀单元,沉淀污泥回流到水解池前端,维持水解酸化工艺段生物量。

3.3 生化处理单元

本项目来水可生化性差,属于难降解有机废水,同时有脱氮要求,所以生化处理单元采用AO生物活性炭工艺。主要通过在生物反应池中投加粉末活性炭,通过微生物和生物活性炭联合作用,强化微生物对污染物的降解过程。该工艺主要作用机理是活性炭巨大表面积和吸附作用,为微生物代谢活动营造良好的微环境,增加难降解有机物与微生物接触时间[6]。研究表明,PACT工艺具有较好的生物强化作用,能提高生化系统有机物去除率,特别是对难降解有机物的去除,能够改善污泥沉淀性能,提高AO工艺10%以上COD去除率,改造相对容易等[7-8]。因此,本次AO池改造,新增1套粉末活性炭投加系统,以提高难降解化工废水去处理效率。

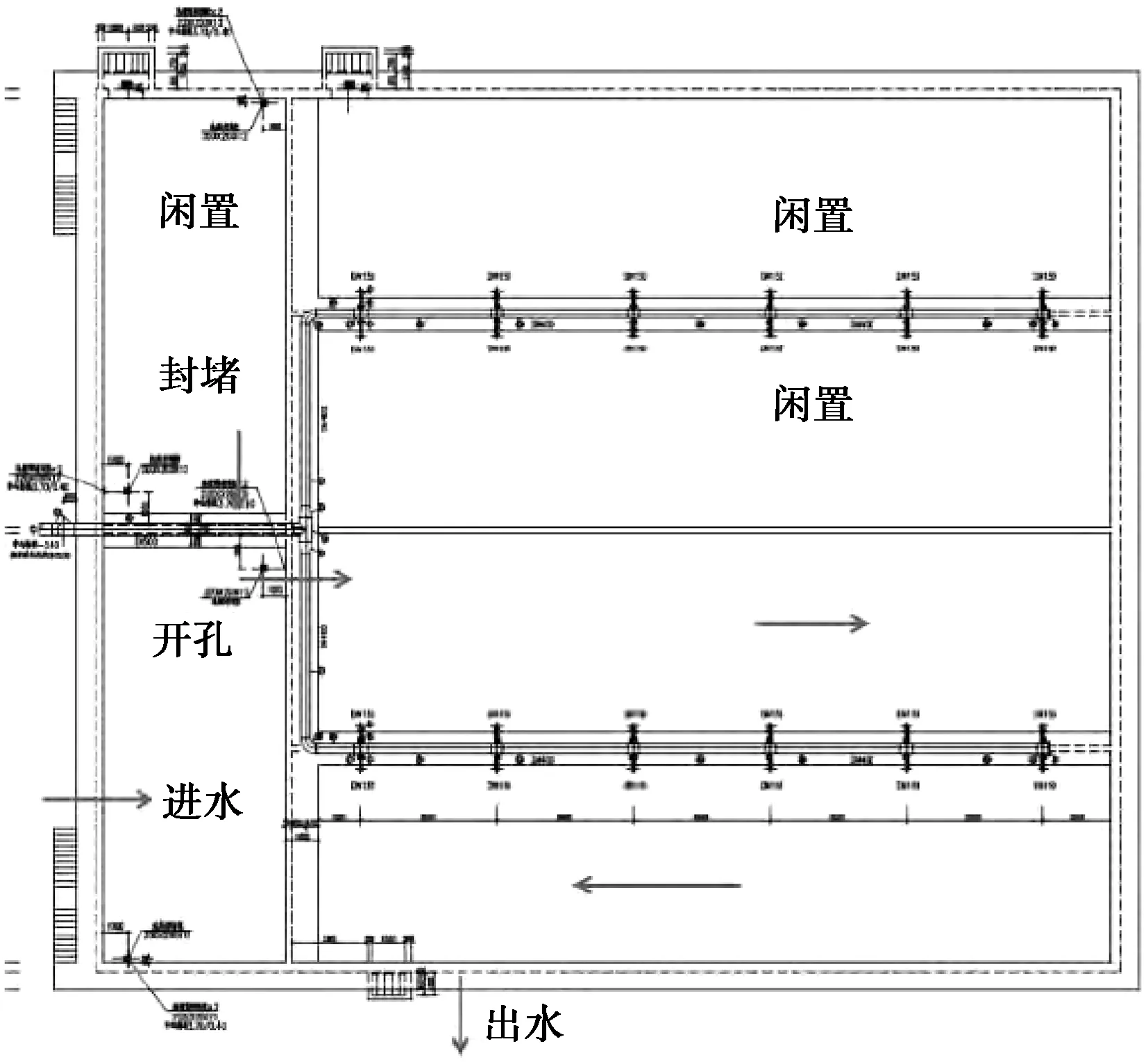

本项目AO池为廊道结构,只能实现单座运行,处理0.5万m3/d废水,实际停留时间为41.8 h,停留时间过长。因此,考虑将单座AO池再分割成两组,通过砌墙隔断和安装闸门,实现单组运行,无需其他管道改造,改造后有效停留时间为20.9 h(其中A段3.8 h,O段17.1 h)。此外,生化池中增设粉末活性炭投加装置,粉末活性炭投加量为50~100 mg/L,将AO工艺改为AO生物活性炭工艺。AO池改造情况如图3所示。

图3 AO池改造示意图Fig.3 Diagram of AO Pool Reconstruction

使用原有1组二沉池,表面负荷为0.26 m3/(m2·h),污泥回流比为50%~100%,更换污泥回流泵(2台,1用1备,Q=200 m3/h,H=6 m,N=5.5 kW)和剩余污泥泵(2台,1用1备,Q=100 m3/h,H=8 m,N=7.5 kW)。

3.4 深度处理单元

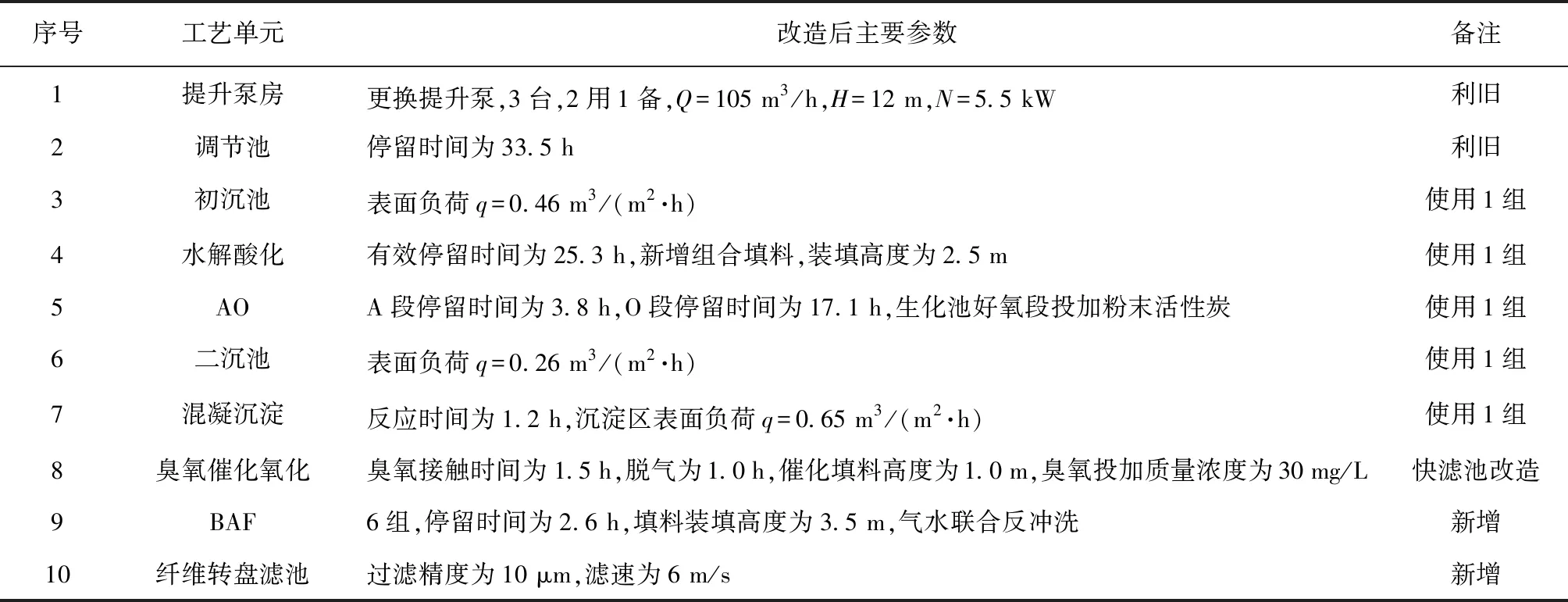

生化出水CODCr难以达到排放标准,根据水质分析结果与实际工程应用经验,本次深度处理工艺改为“混凝沉淀+臭氧催化氧化+BAF+纤维转盘滤池”。改造后主要工艺运行参数如表3所示。

表3 改造后主要工艺运行参数Tab.3 Main Parameters of Engineering Design after Reconstruction

原有混凝反应沉淀池保留,但只使用1组,其中反应区尺寸为4.1 m×4.1 m×5.5 m(共3格),停留时间为1.2 h,沉淀区尺寸为18.35 m×17.5 m×5.5 m,停留时间为7.7 h,表面负荷为0.65 m3/(m2·h),可以满足使用要求。

臭氧催化氧化池由原普通快滤池改造而来,将其中3组滤池改为臭氧催化单元,其中2组池体改为脱气单元,增设臭氧曝气盘,原有石英砂更换为臭氧催化填料,增加池体混凝土顶盖。催化氧化池接触时间为1.5 h,脱气时间为1.0 h,催化填料高度为1.0 m,臭氧投加量为30 mg/L。采用曝气盘投加,新建臭氧发生间1座,新增空气源臭氧发生器1套,臭氧产量为8 kg/h。本次改造使用臭氧催化氧化工艺,可以提高臭氧羟基自由基(·OH)生成速率,间接氧化水中难降解有机物,其中催化填料使用专利技术,催化填料骨架为陶瓷填料,含Ti、W、Mn、Cu臭氧氧化催化剂,氧化剂稳定性强,处理效果良好,可以提升50%以上臭氧氧化效率,基本不失效。

新增BAF位于臭氧催化氧化池东侧,尺寸规格为14.0 m×16.0 m×7.45 m,有效深度为6.45 m,1座(6组),有效停留时间为2.6 h。采用粒径为4~6 mm球形轻质多孔生物滤料,装填高度为3.5 m,采用“气洗+气水洗+水洗”反洗,反洗周期为24~48 h。“臭氧催化氧化+BAF”组合作为深度处理单元,首先臭氧催化单元一方面去除有机物,另一方面提高有机物可生化性,然后利用BAF工艺占地面积小、出水水质好等优点,不但可有效去除废水中难降解污染物,还可以降低工艺运行成本[9-11]。

BAF出水SS不能达到10 mg/L的标准,因此,BAF之后设置滤池进一步去除SS,确保达标。本次改造新建纤维转盘滤池,滤池尺寸为8.0 m×8.0 m×3.0 m,1座,设计滤速为6 m/s。原有消毒池保留,停留时间为5.0 h,可满足使用要求,设备按照0.5万m3/d处理规模配置。

4 水质达标分析

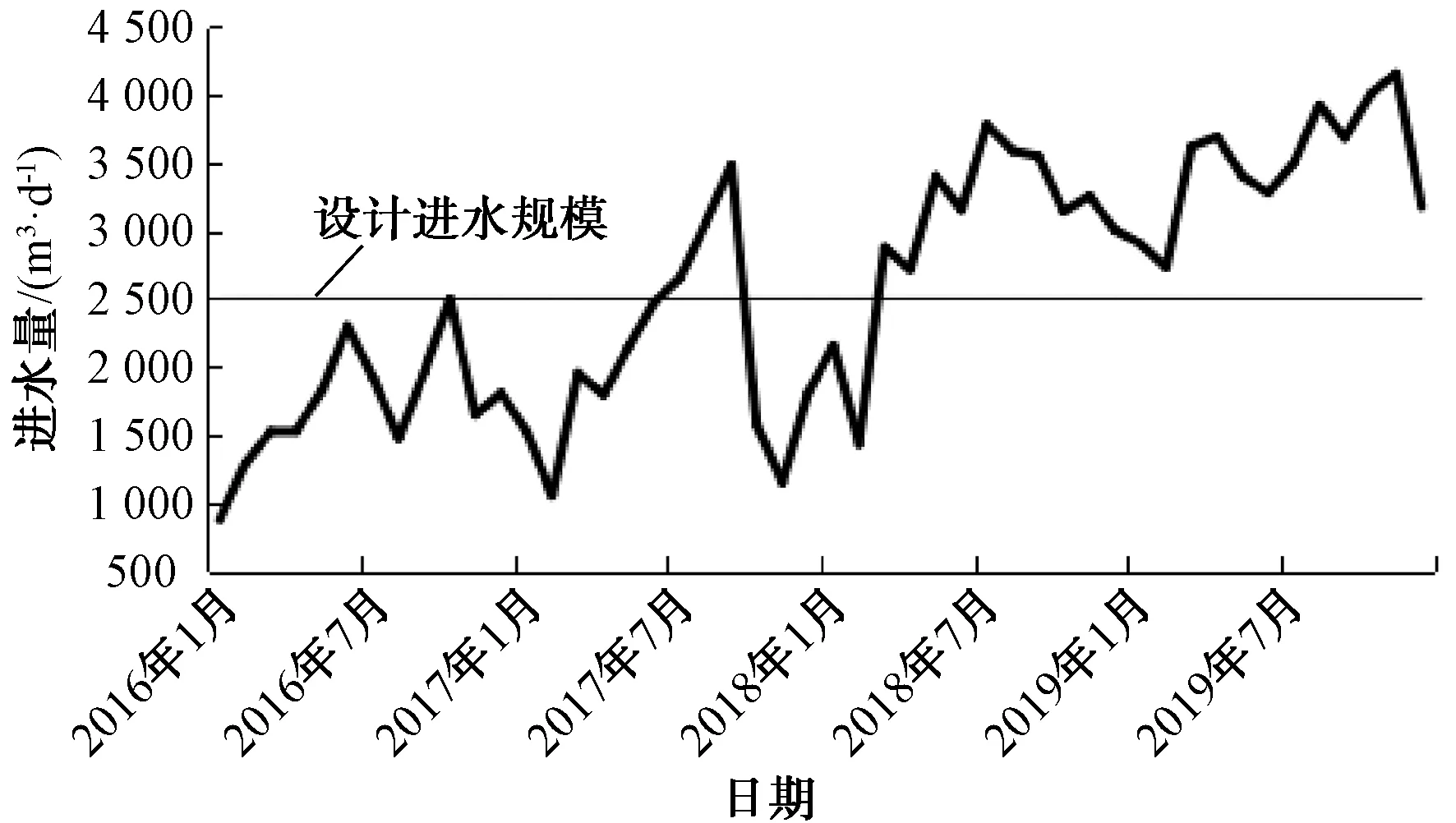

本项目于2015年12月完成改造并投入使用,但由于园区入驻企业不足,污水厂水量不足,无法满负荷运行,2016年1月—2019年12月污水厂进水水量如图4所示。污水厂改造完成后,来水不足,污水厂长期处于低负荷运行,运行费用较高,处理直接成本为6~10元/m3。2019年3月份开始,污水厂进水量稳定在3 000 m3/d以上,2019年3月—12月,污水月均处理量达到设计规模75%以上。因此,本次运行效果分析采用2019年3月—12月的数据。

图4 2016年1月—2019年12月平均月进水量Fig.4 Average Monthly Inflow of WWTP during January 2016 to December 2019

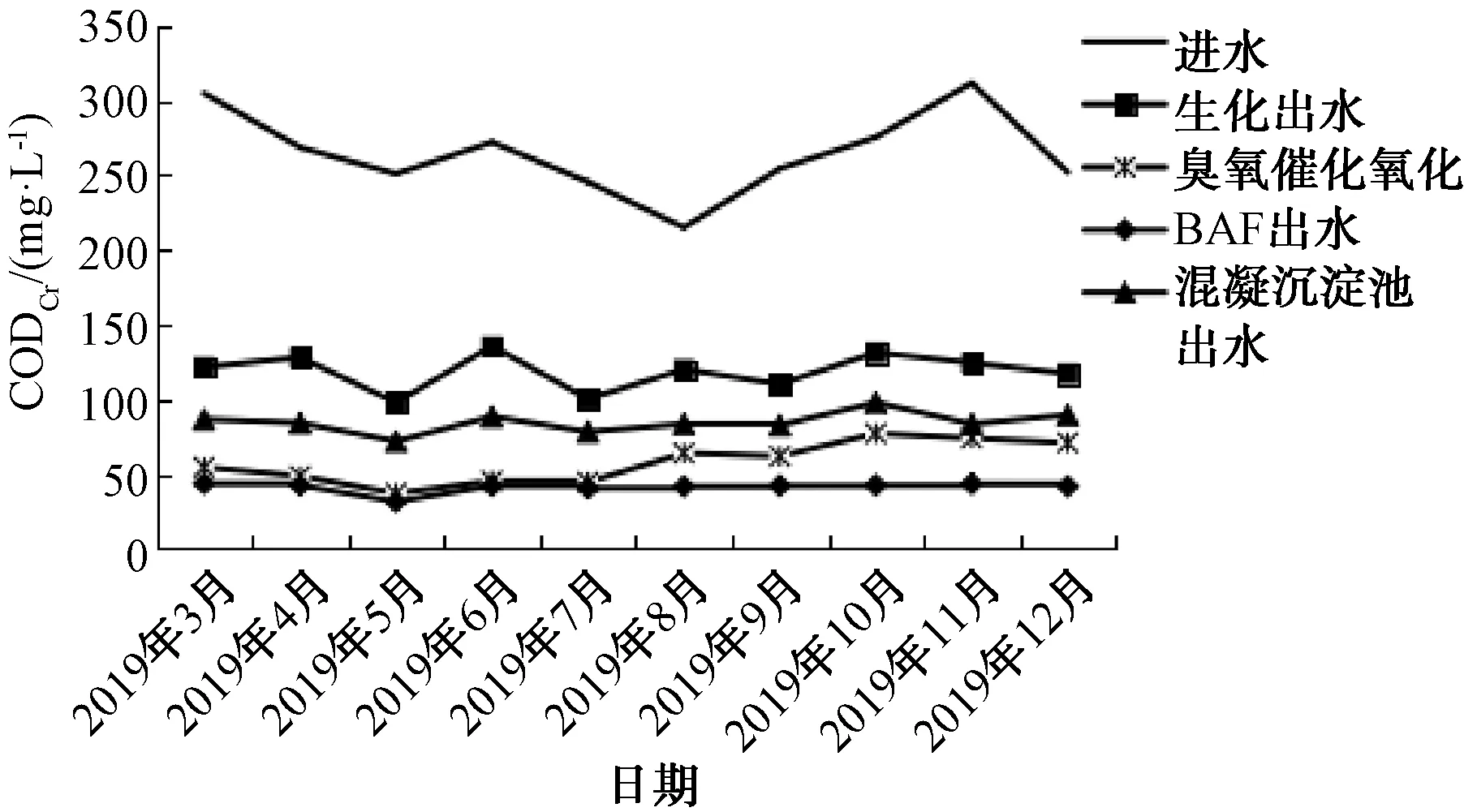

如图5、图6所示,污水厂进水CODCr含量在250~300 mg/L,经过生化系统处理后,出水基本稳定在120 mg/L左右,CODCr总去除率贡献值在50%~60%,说明“水解酸化+AO(PACT)”工艺能够高效、低成本地去除水中绝大部分有机物。混凝沉淀工艺段去除CODCr量在20~40 mg/L,CODCr总去除率贡献值在10%~20%,说明生化池出水中含较多悬浮物,而本次改造,沉淀池表面负荷为0.46 m3/(m2·h),远小于正常取值。这可能一部分由于改造后,生化池停留时间较长,延时曝气使得活性污泥自养化解絮,另一部分可能是因为本项目进水为化工废水,含有毒苯酚、氯苯等物质,使得部分活性污泥死亡解絮。“臭氧催化氧化+BAF”深度处理工艺去除效率不稳定,去除CODCr量在30~50 mg/L,CODCr总去除率贡献值在13%~20%,这可能是废水含盐量高,正常进水约3 000~4 500 mg/L。经过4年多运行,致使催化填料部分失效,无法产生大量·OH,而O3对有机物分解具有选择性,致使无法将部分高分子有机物降解成小分子有机物,BAF无法降解这些高分子有机物,使得出水CODCr波动。经过深度处理工艺后,排放水池出水CODCr含量在40 mg/L左右,能够保证出水达标。

图5 污水厂CODCr的变化Fig.5 Variation of CODCr in WWTP

图6 各工艺段CODCr总去除贡献率Fig.6 Contribution Rate of CODCr Removal in Each Process

对TP的去除效果如图7所示。由图7可知,污水厂进水TP为2.5~3.5 mg/L,出水TP含量基本维持在0.3 mg/L以下,系统总去除率为90%以上。其中。TP去除主要依靠生化系统聚磷菌和混凝沉淀化学除磷,生化系统TP去除率为50%~70%,去除效果较好,化学除磷作为生化除磷的补充,进一步去除剩余磷酸盐,对TP的去除率为60%~85%。

图7 污水厂TP的变化Fig.7 Variation of TP in WWTP

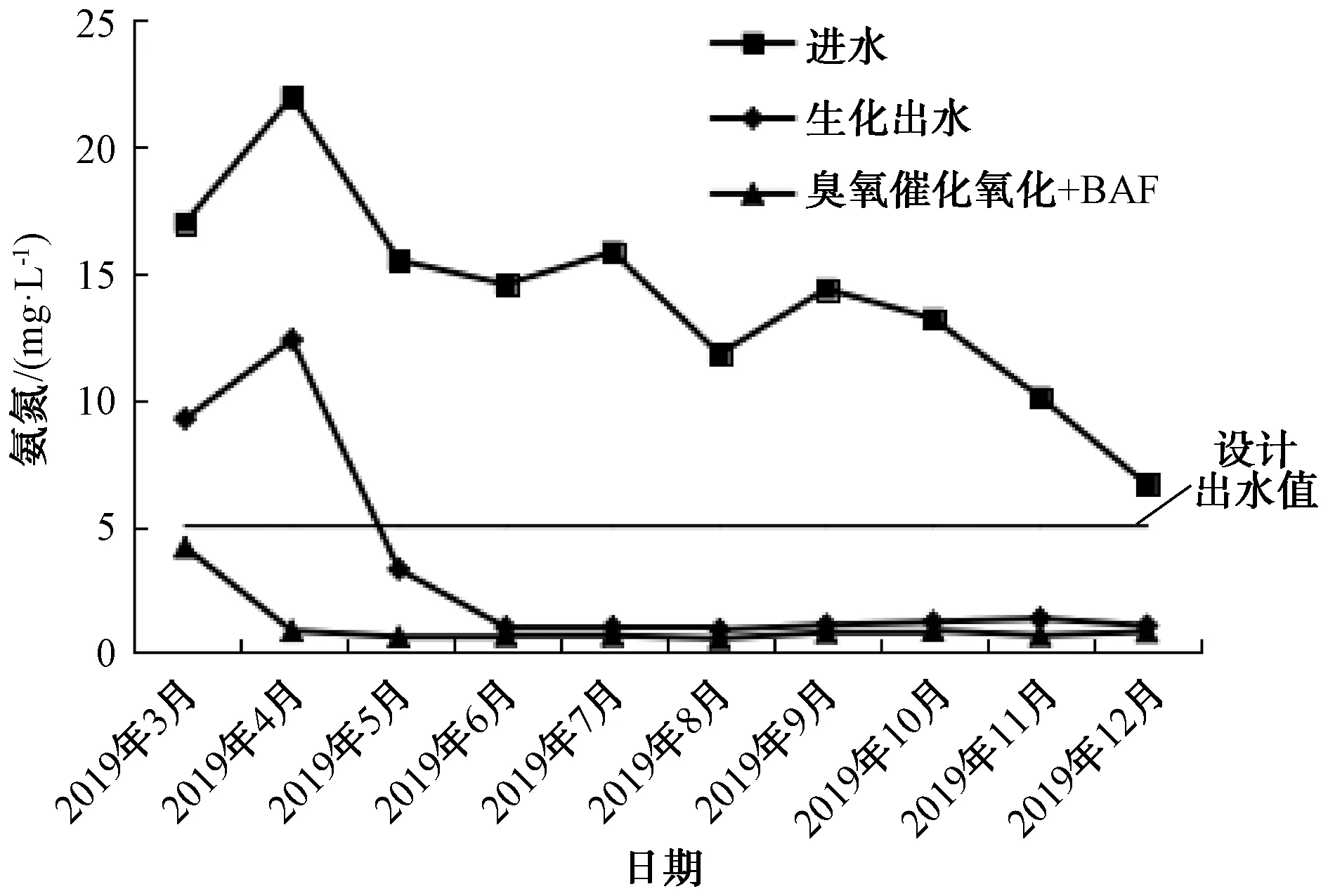

如图8、图9所示,本项目平均进水TN含量16 mg/L左右,进水氨氮含量14 mg/L左右,出水TN含量平均7.25 mg/L,氨氮含量平均0.93 mg/L左右,能够稳定达标排放,其中主要依靠生化系统的硝化与反硝化去除TN和氨氮,生化段氨氮去除率80%左右,去除效果较好。

图8 污水厂氨氮变化Fig.8 Variation of Ammonia Nitrogen in WWTP

图9 污水厂TN变化Fig.9 Variation of TN in WWTP

5 运行成本核算

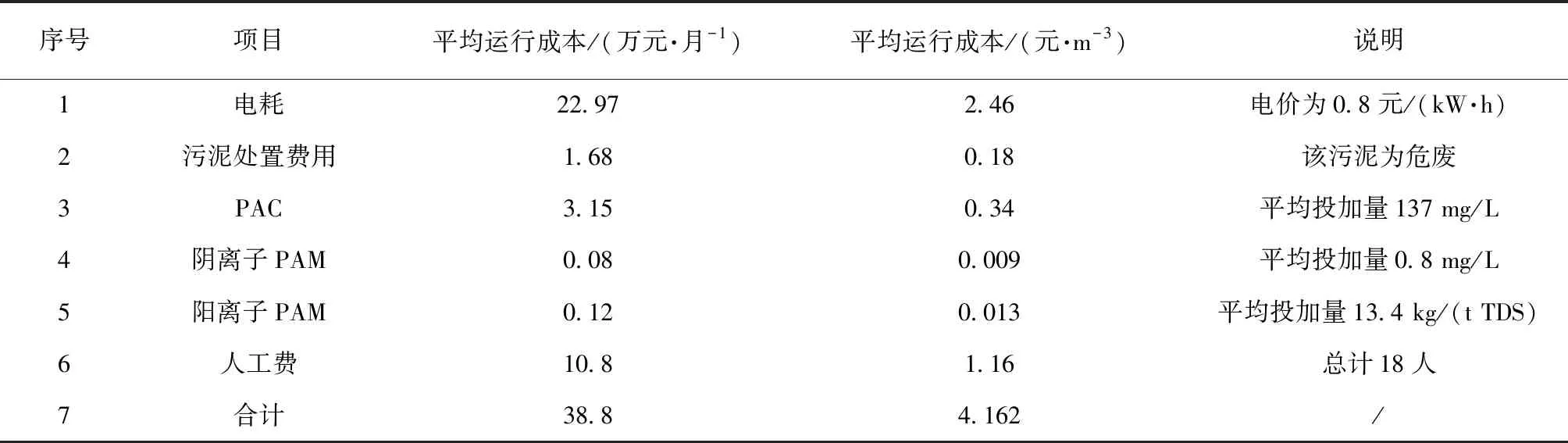

污水厂直接运行成本包括电费、药剂费、污泥处置费和人工费用等,本次改造后直接运行成本如表4所示。

运行药剂中,粉末活性炭和营养药剂不定期投加,PAC和阴离子PAM主要用于混凝沉淀,阳离子PAM主要用于污泥调质。由表4可知,污水厂主要运行成本为电耗和人工费用,分别占总运行成本59.1%和27.9%,直接运行成本为4.162元/m3(不含大修、折旧费用)。

表4 运行成本分析Tab.4 Analysis of Operation Cost

6 结论与改进

本项目利用原3万m3/d污水厂改造,充分利用原有构筑物,改造后设计处理0.5万m3/d化工废水,处理工艺“初沉池+水解酸化+AO(PACT工艺)+混凝反应沉淀+臭氧催化氧化+BAF+纤维转盘”。经过4年多运行,出水水质可以稳定达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)表1一级A排放标准和江苏省《化学工业主要水污染物排放标准》(DB 32/939—2020)一级排放标准,可以为类似化工园区污水处理厂改造提供借鉴与参考。

虽然目前污水厂实现稳定达标排放,但在实际运行过程中,仍然存在以下需要改进和不足之处。

(1)污水厂在实际运行过程中未监测企业来水特征污染物和有毒污染物。由于排水化工企业废水中污染物成分复杂,且企业生产产品的变化,引起排放废水中特征污染物和有毒污染物变化较大,给监测带来困难。建议园区制定企业废水分质收费,对有毒有害难降解污染物废水,需要经过高级氧化预处理后排放至污水厂。

(2)运行费用过高。现阶段污水厂直接运行费用高于预期处理成本,主要原因:一方面实际进水量未达到设计规模,能耗较高;另一方面部分工艺段运行负荷较高,增加运行成本,如深度处理单元中臭氧催化氧化臭氧实际投加量约为60 mg/L,为原设计2倍。

(3)实际进水还未达到设计规模,满负荷运行效果有待考察。本项目核心生化单元的停留时间较长,其满负荷实际运行效果有待考察。AO为原有改建,停留时间长,长时间曝气后,污泥浓度不高,在投加粉末活性炭后,MLSS一般为1 500~2 000 mg/L,实际产生的剩余污泥量不多。