飞机强度试验中结构健康监测采集控制系统

2021-12-09杜振华

陈 霞, 杨 宇, 杜振华, 赵 罡

(中国飞机强度研究所,陕西 西安 710065)

飞机结构耐久性/损伤容限试验(简称飞机强度疲劳试验)是飞机实际使用情况的再现,是获得结构损伤的发生和发展规律,查找结构的薄弱部位和保证结构完整性的重要技术保障手段[1-2]。飞机结构是飞机设计的重要指标之一,而飞机的结构损伤往往细小不易发觉,但会对结构安全造成影响,导致飞行故障甚至造成机毁人亡的严重事故,因此通过试验及时发现损伤隐患、极易产生问题区域,对飞机的整体性能和安全有着至关重要的作用。到目前为止,无损检测依然是发现和检测损伤的重要手段,但是无损检测有很大的局限性。这种方法存在实时性差、受人为因素影响大、漏检率高、人力物力成本高、探测形状和区域受限、仅能进行事后检测、不能主动监测等缺点。

飞机结构健康监测(Structural Health Monitoring,SHM)技术是近几年快速发展的在线损伤监测技术,SHM技术通过集成在结构中的先进传感器/驱动器网络,实现结构特征参数的提取和损伤(包括人员不可达部位)的实时监测,在线识别结构的状态和故障,判定结构的健康状态,实现结构健康诊断,以确保结构完整性和降低维护费用。飞机强度疲劳试验中的SHM,根据传感器水平及监测策略的不同需要采用不同的健康监测技术,例如载荷监测采用光纤光栅(Fiber Bragg Grating,FBG)传感器技术,损伤监测采用导波(Piezoelectric Transducer,PZT)传感器技术和声发射(Acoustic Emission,AE)传感器技术。

全机疲劳试验中的SHM,由于监测部位多、结构复杂,需要的传感器种类和数量也就非常多,通常一个试验需要多台传感器控制系统同时实施监测。这种分散的监测系统在工程运用中会带来以下几个问题:不同设备之间数据采集的同步性很难保证;数据回收存储困难;需要较多设备操作人员,监测效率低下。目前国内外的SHM监测系统都是针对某一类型的传感器技术。在国际上,航空领域运用较为广泛的预测与健康管理(Integrated Vehicle Health Management,PHM)、NASA制定并实施的飞行器综合健康管理(Prognostics and Health Management,IVHM)都是侧重于健康管理指导多学科交叉整合的系统,对最底层的多传感器集成采集控制方面并没有给出具体的解决方案[3-5]。国内已实现的最新SHM也是针对单一监测手段。

本文实现的SHM集成采集控制系统,通过设计合理的软件架构就可以实现对多种SHM传感技术的集成采集控制。详细说明了系统的总体设计以及达到的性能指标,重点阐述了3个关键技术:子系统数据采集控制技术、多任务技术、不同类型子系统的数据异构处理技术。最后,本系统通过在某全机疲劳试验中的长期运用,验证了系统设计的合理性和稳定性。系统达到了工程运用的要求,最大化发挥了SHM的优点。

1 系统设计需求分析

在全机疲劳试验中通常需要多台传感器控制系统同时实施监测,每台设备需要专人操作,各自独立完成控制和数据采集处理,最后由各操作人员将数据交给数据中心,完成汇总。这种方式存在以下几个缺点:在试验效率上,每台控制系统需要一位操作人员,耗费大量的人力;数据存储在离散的设备终端,数据回收存储困难;每台设备采集数据的时间不同步造成了数据时域的不同步,给多传感器信息融合时的数据配准引入了误差;最后,不同类型以及不同厂家的采集设备的数据结构没有统一的标准,不利于多传感器的信息融合且极大降低了数据传输及分析的效率。

针对以上问题和需求,设计并实现了一种新型的分布式、多线程结构健康监测集成采集控制系统。系统满足以下设计指标。

① 高同步快速响应。每一台监测系统都要做到同步快速响应试验加载系统发出的采集指令,响应时间<50 ms。

② 快速采集控制。在疲劳试验的监测过程中须在规定的时间内完成所有数据的采集,一旦错过采集时间会造成数据无效,试验加载系统每次的测量等待时间为300~500 ms,所以每一台监测系统从接收采集数据的指令到所有的数据采集结束的全程用时须<300 ms才能保证采集数据的有效性。

③ 易扩展。随着试验中损伤的增加,监测系统的类型和数量也随之增加,这就要求系统能够任意添加不同类型的传感器设备,可以添加的数量理论上不限(由运行集成采集控制系统的设备性能决定)。

④ 高度集成。要求所有的监测系统都集成为一个整体,仅需极少的人员甚至一人操作即可,最大限度地节省了人力并提高生产效率。

本系统的难点在于需要同时满足以上4个指标。不仅要求采集系统响应速度极快,能够在系统要求时间内捕捉采样时机,迅速采集数据并及时处理、上传存储,而且需要系统具有极强的兼容性,能够对性质特征完全不同的传感器数据同时处理、传输、融合等,并且系统要高度集成化。综合分析以上特点,本系统基于高效的C++14标准语言开发,这种语言执行效率非常高但是开发难度较大。系统采用总-分的设计结构,由一个总的运行在集成采集控制服务器上的主节点管理所有的传感器子节点,每增加一个子系统只需要添加一个子节点。每个节点都用一个独立的子线程控制,达到高效率的响应速度。每个子节点的数据都以统一标准进入数据队列,然后以数据流的形式流入各处理终端,完成对数据的处理[6-10]。

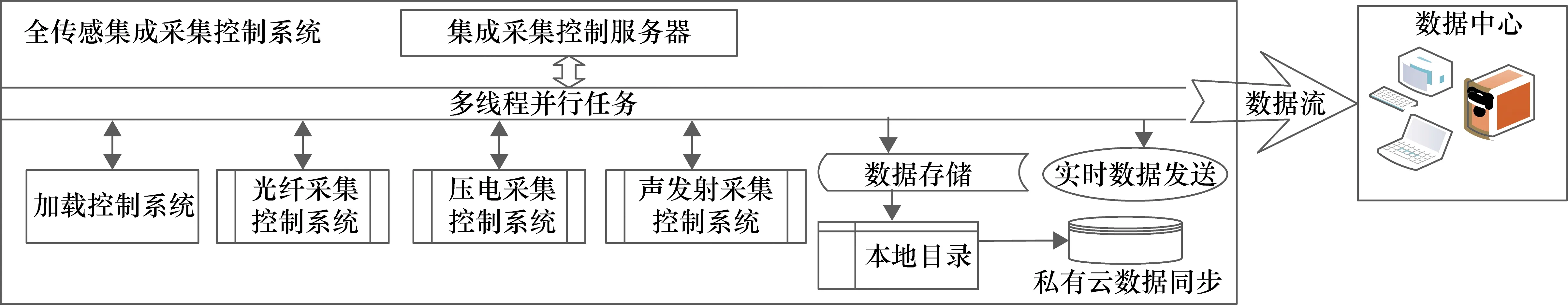

系统运行在数据服务器上,通过网络连接传感器设备及试验加载控制系统。数据分为两个部分,本地实时数据通过网络发送到客户端,为客户端提供实时分析数据,另外将数据存储在本地服务器作为数据备份,存储的本地数据定期通过云服务同步备份到数据中心。系统总体设计原理框图如图1所示。图1描述了本系统的总-分总体结构设计,分布式、模块化的特点,以及总节点(集成采集控制服务器)与子节点(传感器子系统)之间的交互关系。依据此框架,本系统实现了同时对光栅光纤传感器、压电传感器、声发射传感器的数据采集控制和对试验加载控制系统发出采集指令的快速响应。本系统已在某飞机的全机疲劳试验中长期使用,证明系统的扩展功能、 整体系统的稳定性、快速响应能力、子系统的同步性都达到了设计指标,极大提高了试验数据处理和隐患发现的能力[11-14]。

图1 系统总体设计原理框图

2 子系统设计与实现

2.1 子节点采集控制类设计

在总-分的总体结构设计中,集成采集控制服务器相当于根,每个监测子系统对应一个挂在根上的叶子节点,每增加一个监测子系统,只需增加叶子节点即可。这样设计的系统达到了集成化高、易扩展的设计要求。但是监测子系统种类较多,且各传感器具有不同的信号特点,子系统的控制方法也有很大区别。总节点对不同监测子系统进行专向控制的同时需要解决兼容性的矛盾。

综上所述,监测子节点具备以下性能:每个监测子节点以统一的输入输出接口与总节点对接,这样不同的监测子系统以相同的形式挂在根节点上,解决兼容性;对不同类型子系统的控制通过控制子节点内部不同的专项控制接口实现。本系统设计了子节点采集控制类CDeviceManager,控制每一台传感器设备的数据采集,这是一个基类,不同类型的监测子系统对应一种此基类派生出的设备管理类,基类与派生类的关系如图2所示。总节点通过对不同派生类的实例化控制传感器子系统。

图2 传感器类CDeviceManager结构图

在基类中实现以下两个主要功能:① 本系统所有的数据交互都是基于TCP/IP服务协议的,在基类中实现基本的TCP/IP连接及网络层面的数据收发函数;② 子节点与总节点信息交互的功能,即数据的输入输出,这些数据包括总节点发出的控制指令、子节点采集数据流向数据总线的数据接口。对子系统的控制在派生类中实现,CDeviceManager类以虚函数的形式预留了子节点的控制接口,通过这个接口实现子系统数据的采集控制,不同的监测子系统对应不同的控制接口的实现。这种设计的优点是扩展性强,可以随意增加传感器的数量和种类,不需要对程序的主框架做任何改动,只要在相应的派生类中修改控制接口就能够实现对不同类型传感器设备的控制,新增的设备如果对应已实现的派生类,只需新添一个对应类的对象。

本系统已经实现了从CDeviceManager派生出光纤光栅管理类(CFbgManager)、声发射类(CAEManager)、压电类(CPZTManager),能够在某飞机的结构耐久性/损伤容限试验中稳定高效地控制传感器设备。例如,对光纤光栅设备的管理,系统首先对每个设备创建一个设备管理类(CDeviceManager)的实例,通过试验配置信息确定类型后选择要实例化的派生类(CFbgManager),系统就可以自动调用与设备类型匹配的输入输出接口对其进行控制和数据采集。

2.2 多线程并行多任务系统设计

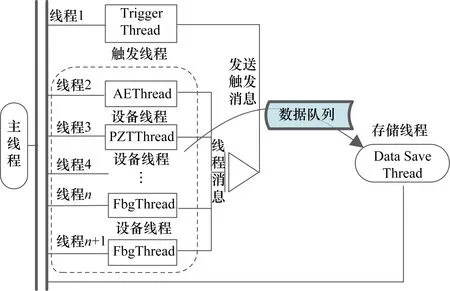

随着飞机结构耐久性/损伤容限试验技术的进步,加载速度也在提高,在循环加载的过程中,每次循环会给定一个特定的时间段(300~500 ms)采集数据,此时飞机结构状态保持不变。如果各监测子系统是串行采集的方式,当子系统达到一定数量时总采集时间就会超过试验采集时间,造成数据失效。并且,串行采集同步性差,在试验要求的采集时段内,飞机机构的状态并非绝对静止的,各监测子系统采集数据的同步性越高,数据的可靠性亦越高。所以本系统采用了多线程、并行多任务的结构,确保不同设备之间的采集同步和采集效率的最优化。图3描述了多线程并行任务的工作原理。将本系统的任务线程分为4类:① 主任务线程,对应于主节点,负责子节点的创建和任务发布;② 设备线程,对应于子节点,负责各监测子系统控制及数据采集;③ 触发线程,负责与试验加载控制系统交互获取触发采集信号;④ 数据存储线程,负责采集数据的本地存储和数据的实时发送(远程客户端)。

图3 多线程结构图

在某飞机结构耐久性/损伤容限试验中,具体工作流程如下:① 主任务线程创建触发线程、数据存储线程,并根据采用的监测子系统的数量和类型创建对应的设备线程,一台子系统对应一个设备线程。② 触发线程以高频率(设计指标为20 kHz)监测加载试验控制系统的触发信号,当监测到触发信号为真时,触发线程通知主线程开始采集数据。③ 主线程立即向所有的设备子线程发送采集数据的线程消息,设备子线程收到指令后采集数据,当传感器设备收到指令信号后开始数据采集操作,所有的设备子线程采集到的数据都压入同一个数据队列。④ 数据存储子线程不断从队列中取数据,按照2.3节描述的队列数据结构解析后按照数据类型和同步ID号(同步ID号用来标识是第几次的触发数据)将相同ID和相同类型的数据合并后存储并发送。

这种相互独立的模块化设计也极大地改善了系统的容错性,在监测过程中即使个别监测子系统出错,也不会影响其余的设备运行及数据处理。

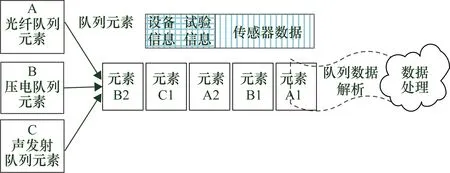

2.3 通用数据结构设计

由于机械硬盘的I/O速度有限,如果设备线程兼数据的存储处理将会极大地降低数据采集的速度,并且数据处理的能力也很难升级。本系统采用存储线程加全局数据队列的模式解决存储速度与采集速度不匹配的问题。新添数据处理的某个功能只需要更改数据处理模块即可。飞机结构耐久性/损伤容限试验中的健康监测通常用到2种以上的传感器,不同传感器数据类型差异很大。例如,光纤光栅传感器采集数据为光栅传感器感应到的波长数据,压电传感器采集数据为压电片的波形数据,声发射传感器采集数据为每个声发射传感器的波形数据以及根据波形数据解析出的20多种波形参数。所以数据在压入同一各数据队列时必须做标准化处理,解决数据异构问题。

本系统设计了数据管理类CDataDeque对不同的数据元打包成结构相同的队列元素。数据结构如图4所示,每个队列的数据元素包括两部分:数据头和实时数据。数据头标明数据的特征信息由试验信息头和设备信息头两部分组成,试验信息头包括时间和加载控制系统发出指令时的试验载荷等信息,设备信息头说明数据来自哪个设备哪类传感器;实时数据就是每个监测子系统采集到的传感器数据。每采集一次数据创建一个CDataDeque的对象并压入数据队列,数据处理模块取出数据后对数据拆包,根据数据头的信息解析数据元素并处理。例如将相同类型的数据存为一个文件或者将实时数据通过网络发送到数据中心进行处理等。

图4 队列数据结构

3 系统测试

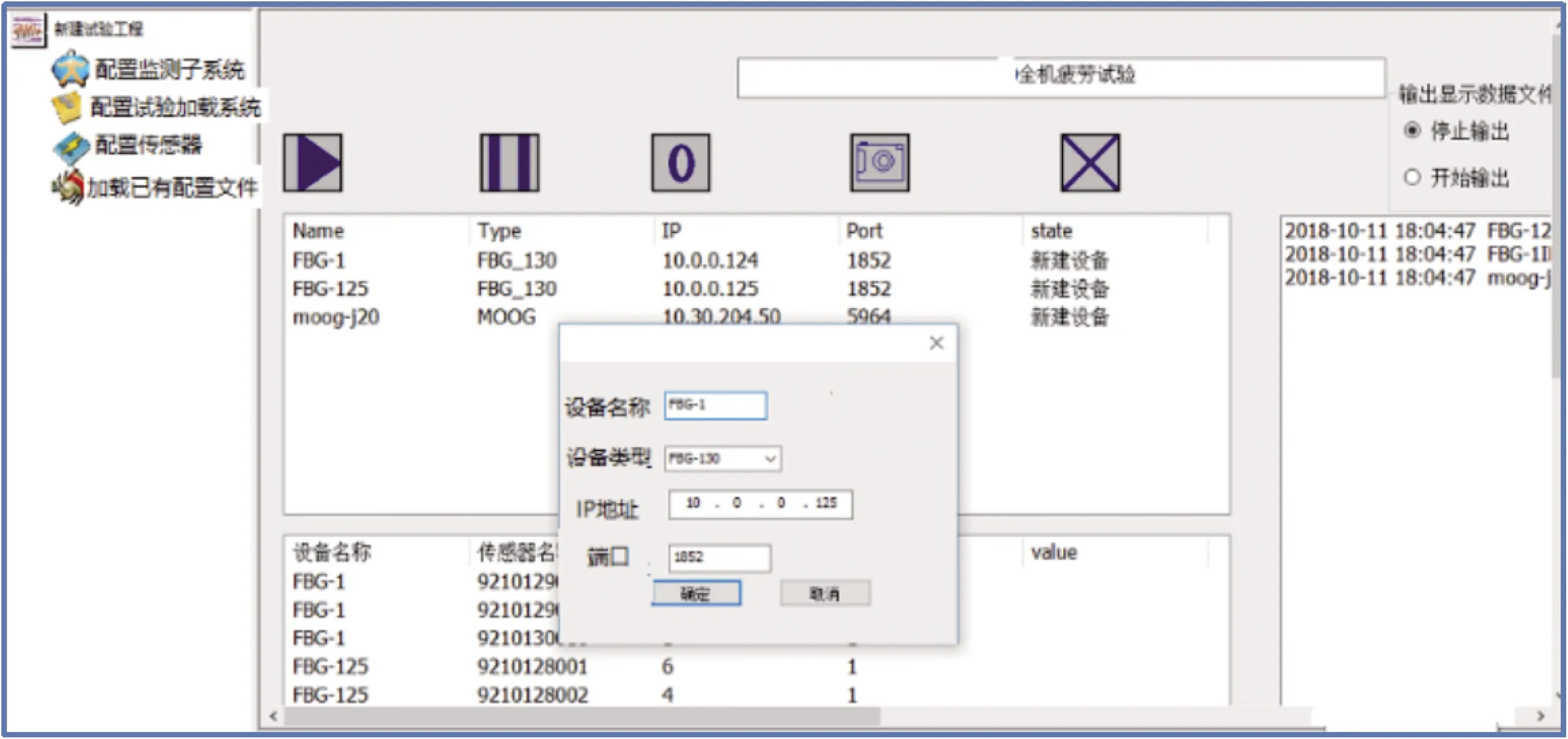

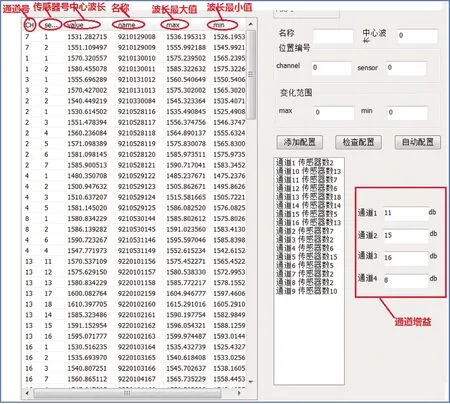

利用该系统对某飞机结构耐久性/损伤容限试验进行结构健康监测,试验采用2台光纤光栅采集系统、2台声发射采集控制、1台压电扫描控制系统。图5为健康监测集成采集控制系统界面。图6为此次试验选用的光纤光栅传感器配置示例。经系统同步性及响应测试,对连续10000次触发数据进行统计,得出结论:从加载控制系统发出采集指令到全部子系统进行响应,响应时间为20~40 ms,满足<50 ms设计指标;快速采集控制测试时,所有的子系统从收到采集指令到采集的数据全部压入数据队列花费时间为130~200 ms,增加一台光纤光栅采集系统和声发射采集控制系统后再进行测试,数据采集时间从统计意义上没有明显增加,满足<300 ms的设计指标。在相同载荷工况下,处于正常飞机结构区域的FBG传感器数据由于同区域内的应变传感器数据重复性非常好。压电系统和声发射系统的数据也能够按照预定的采样次数完整回收。

图5 健康监测集成采集控制系统界面

图6 多类传感器数据存储示例

从测试结果可以看出,新型系统能够达到设计要求,可对多个通道的多种传感器进行有效控制并收集数据、快速处理,从而获取结果。在试验中,原先试验设备所不能达到的同步控制、信号融合等,新技术都能有效实现。新型系统的测试能力、反应速度、处理能力、通信容量等都有很大的提高。

4 发展前景

现代信息技术进步很快,能有力地促进试验设备的升级和改进。但是受试验场地、操作人员、试验方法的限制,又需要试验设备相对稳定,从而确保试验的一致性、可对比性、经济性和稳定性。新型结构健康监测系统采用总线集成化、子节点和并行化设计,节点之间独立性较高,没有干扰耦合等问题,易于独立升级,能够确保在系统总体和系统控制不变的条件下,每一个节点和子系统都能方便迅速地升级和更换,方便系统及时采用最新科技成果,极大提高了系统模块化,并且具备易升级、易维修的优点。

同时,系统很多关键功能由软件实现,极大简化了硬件设计。因此可以通过软件升级,方便迅速地实现性能提升、调整等。同时分布式和并行设计等新型设计思路的应用,使系统具备较大的冗余量,为以后的升级、改造留下了充足的兼容性和信号容量,其改进和升级的空间很大,有着广阔的发展和应用前景。

5 结束语

笔者设计了健康监测集成采集控制系统,并通过系统检测,结果证明,该系统能够同时控制不同类型的传感器系统数据采集,实现在特定的结构状态下同时控制数据的采集和储存,传感器系统快速响应采集触发信号,数据储存效率高、出错率低,满足设计要求。