废酸再生装置在炼厂的应用探讨

2021-12-09杨跃进徐晓燕

杨跃进,徐晓燕,刘 健

(1.中国石油化工股份有限公司洛阳分公司,河南洛阳471012;2.中石化南京化工研究院有限公司,江苏南京210048)

实施汽油无铅化、降低燃料中硫含量、改进汽油中苯、芳烃、烯烃、柴油中的多环芳烃等组成性质,不断提高车用燃料质量,是机动车尾气污染综合治理的重要组成部分。为了改善油品质量,越来越多的烷基化装置建成投产。目前采用硫酸法烷基化技术的装置绝大部分都配套建有废硫酸处理装置。对于只采用硫磺工艺处理酸性气的炼厂,废酸再生装置属于新工艺,其工艺特点和设备特点与炼油装置有较大不同。如何使废酸再生装置在炼厂发挥最大作用,值得探讨[1]。

1 废酸再生装置运行现状

1.1 废酸再生装置简介

目前硫酸行业制酸工艺主要有两种:湿法制酸工艺和干法制酸工艺。中国石油化工股份有限公司洛阳分公司(以下简称洛阳石化)废酸再生装置采用中石化南京化工研究院有限公司(以下简称南化研究院)开发的废酸再生技术处理烷基化装置产生的废酸,200 kt/a硫酸法烷基化装置配套12.1 kt/a废酸再生装置。

废酸再生装置是烷基化装置的催化剂再生单元。以烷基化装置产生的废酸为原料,产出w(H2SO4)为99.2%的硫酸,作为烷基化反应的新催化剂。废酸再生装置采用“3+2”二转二吸工艺流程,分为5个工序:焚烧裂解工序、净化工序、转化工序、干吸工序和尾气处理工序。废酸在裂解炉内高温裂解,裂解气经过换热冷却、净化除尘和干燥,裂解气中SO2在转化器内钒催化剂作用下转化成SO3,然后用浓硫酸两级吸收,冷却后制得w(H2SO4)99%以上的浓硫酸。废酸再生装置工艺流程见图1。

图1 废酸再生装置工艺流程

2 同时生产两种产品的难题及解决措施

为拓宽废酸再生装置功能,实现硫化氢进料,并生产w(H2SO4)93%和w(H2SO4)98% 两种硫酸产品,需要解决废酸再生装置提高负荷的生产难题和硫平衡问题。

2.1 提高生产负荷的瓶颈及解决措施

2.1.1 提高生产负荷的瓶颈

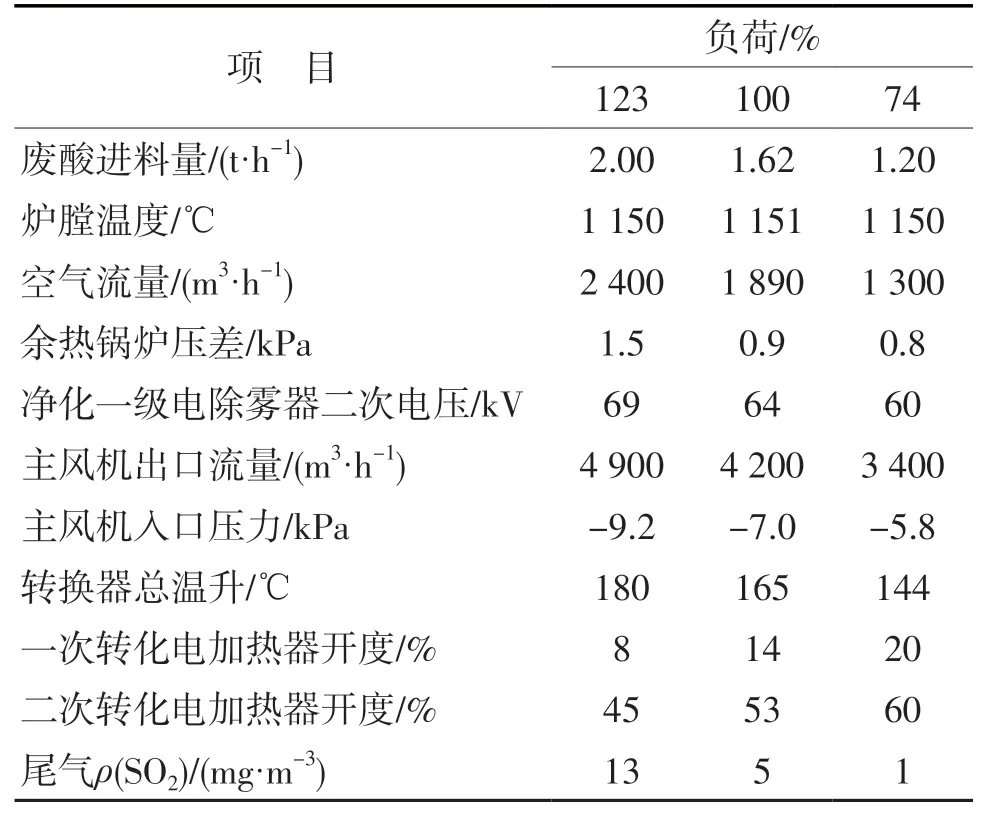

2019年8—9月,由于烷基化装置酸耗高,新酸需求量大,并且产生过多废酸无法处理,废酸再生装置进行了提高生产负荷的攻关。不同负荷下废酸再生装置主要生产参数见表1。

由表1可见:当生产负荷提高到123%时,废酸再生装置存在余热锅炉压差过大、净化一级电除雾器二次电压过高、主风机流量达上限、入口负压达上限等问题。

表1 不同负荷下废酸再生装置主要生产参数

2.1.2 提高生产负荷优化措施

针对废酸再生装置提高生产负荷存在的问题,制定具体的解决措施:

1)加大清灰频次。开工初期烷基化装置产生的废酸含有铁锈和酸泥等杂质较多,废酸再生装置的酸洗酸和催化剂升温产生的废酸含有较多催化剂粉末和陶瓷填料粉末,造成进裂解炉废酸固体杂质含量较高;另一方面装置负荷高,废酸量大,烟气量大,相应造成固体杂质量较多,容易造成余热锅炉烟气管束堵塞。加大余热锅炉管束在线清灰频次,采取每2 d清灰一次的措施,有效降低了余热锅炉压差。

2)降低炉膛氧含量。废酸进料量大,燃烧空气消耗量增加,烟气量大,经过净化后进一级电除雾器的烟气量增加,造成一级电除雾器负荷偏高。适当降低炉膛氧含量,减少燃烧空气量,将燃烧器和酸枪上全开的保护风适当降低,检查处理烟气管线设备的密封性,减少空气漏入,炉尾φ(O2)由5%~6%降至2%~4%。

3)降低系统阻力。主风机入口前流程上设备管线阻力大,导致主风机入口负压大。余热锅炉清灰前后可降低压差1 kPa左右;适当降低净化单元高效增湿洗涤器逆喷流量和降低填料冷却塔循环酸量,有效降低了系统阻力。

2.2 硫平衡的解决措施

2.2.1 硫资源利用与硫损失情况

烷基化装置和废酸再生装置生产过程中必然存在硫损失,将新酸作为产品送出烷基化装置和废酸再生装置供其他单位使用,也视为系统的一种硫损失,必须有硫资源加入,才能实现烷基化装置和废酸再生装置硫平衡,维持装置长期运行。2套装置硫损失情况见表2,硫损失量为估算值,酸温度、负荷和设备运行情况都会影响损失量。经过估算每月硫损失约8 t,相当于w(H2SO4)为98%硫酸25 t。

表2 烷基化和废酸装置每月硫损失情况

硫磺回收装置有大量硫资源,2020年硫磺回收装置每月加工情况见表3。

表3 硫磺回收装置每月加工数据

由表3可见:硫磺回收装置的酸性气和硫资源远超出废酸再生装置需要弥补的量,满足补充条件。

2.2.2 硫平衡解决措施

引酸性气进废酸再生装置裂解炉进行燃烧,生成二氧化硫,将二氧化硫烟气净化后,在钒催化剂作用下二氧化硫转化为三氧化硫,三氧化硫再通过浓硫酸吸收,生成产品酸。

废酸再生装置可以利用硫磺装置酸性气补充硫资源,使装置内达到硫平衡。如果产品酸外送,可适当加大引酸性气进废酸再生装置的量。引酸性气进裂解炉不仅弥补了硫损失或产品外送需要,而且能减少裂解炉废酸裂解的燃料气用量[3]。

3 生产两种硫酸产品的改造

将废酸再生装置干吸工序进行改造,并引入酸性气满足装置硫平衡,使废酸再生装置能够生产w(H2SO4)93%和w(H2SO4)98%两种硫酸产品,生产的w(H2SO4)98%硫酸供烷基化使用,生产的w(H2SO4)93% 硫酸供水务部使用,停止两种硫酸的外购,降低成本。

3.1 炼厂内硫酸的使用情况

炼厂内用硫酸的有烷基化装置和水务部,烷基化装置使用w(H2SO4)98%硫酸,水务部4个成本中心使用w(H2SO4)93%硫酸。2020年炼厂内硫酸使用情况见表4。

表4 2020年炼厂内硫酸使用情况

3.2 改造方案

在干燥酸冷却器出口增加管线至新增w(H2SO4)93%酸冷却器,然后通过管线送出装置。该方案新增1台热负荷约0.015 MW冷却器、2台DN25调节阀门、1台流量计和相应管线,依托原干燥酸槽、干燥酸泵和酸浓度分析仪进行生产,改造费用低,并且能实现两种产品同时生产,改造流程见图2。

图2 改造方案流程

3.3 生产模式

在废酸再生装置低负荷或满负荷生产时,裂解炉引入适量酸性气,生产w(H2SO4)93%的硫酸。以平均每月产w(H2SO4)93%的硫酸105 t计算,每月需补入φ(H2S)为85%的酸性气量为38 t,即补酸性气52.8 kg/h。操作模式:需要产w(H2SO4)93%的硫酸时,在裂解工序稳定引入52.8 kg/h的酸性气,在干燥槽酸温度不超70 ℃的情况下,可以加大一吸塔循环酸窜到干燥塔循环槽的量,减少w(H2SO4)98%的硫酸产出的量,干燥槽浓度高时,通过加入新鲜水控制酸浓度。若将1 t/hw(H2SO4)98%的硫酸改为从干燥塔产出w(H2SO4)93%的硫酸,生产105 t大概需要4 d。在上述操作过程中烷基化装置w(H2SO4)98%的硫酸罐需提前拉高液位,解决生产w(H2SO4)93%的硫酸时w(H2SO4)98%的硫酸产量过低的问题。生产2种硫酸装置运行参数见表5。

表5 2种硫酸生产参数

废酸再生装置焚烧裂解炉引入52.8 kg/h酸性气后,H2S燃烧放热,每月可以降低废酸裂解燃料气耗量约9.1 t;H2S反应生成SO2后可有效增加进转换器烟气中SO2的浓度,提高催化剂各床层的总温升,有利于减小电加热器负荷约8%,可降低装置电耗25 kWh/h。按照燃料气2 480元/t,电0.55元/ kWh计算,每月可节省燃动成本约3.3万元。

3.4 经济效益

按表4每月需外购硫酸146 t,新酸按进厂价290元/t计算,每月可节省硫酸采购费用约4.2万元。

4 结语

废酸再生装置是洛阳石化首套制酸装置,其主要作用是处理烷基化装置的废酸,解决了提高生产负荷的难题和硫平衡问题的同时,对废酸再生装置进行改造,生产w(H2SO4)93%的工业硫酸,供水务部循环水装置和污水装置使用,降低硫酸采购成本和废酸再生装置燃动费用约90万元/a,实现了炼厂废酸再生装置的多功能应用。