盘扣式支撑架有限元模型的修正方法

2021-12-09蒋明华张宗富

蒋明华, 张宗富

(1.海南建设安装工程有限公司, 海口 570100; 2.海南建设工程股份有限公司, 海口 570100)

0 引 言

模板支撑架是施工中常见的临时结构,通常具有跨度大、高度高、范围广、危险性大等特点。经多年研究,模板支撑架安全性的施工措施和管理方法虽有了较大的提升。但坍塌事故仍不断发生,是施工过程中的重大危险源之一[1]。模板支撑架安全事故往往发生在安装、拆除和混凝土浇筑过程。在混凝土浇筑过程中,支撑架承受的荷载类型复杂,时变性大,承受的荷载包括钢筋、混凝土、浇筑设备、人员的重量以及冲砸、振捣设备等动荷载的作用[2]。大部分企业依据《建筑施工脚手架安全技术统一标准》GB51210—2016[3]等规范和标准编制专项方案时,对一些动力荷载采取静力等效原则。然而,导致模板支撑体系倒塌的重要原因之一就是对不利的动荷载考虑不足以及对模板支撑架动力特征认识的不足[4]。因此,施工过程中模板支撑架的动力性能和动态承载力成为近年来研究的热点之一。

模板支撑架的动力性能是研究支撑架动力响应和安全监测的重要内容之一。一个精确反映支撑架实际动力性能的有限元模型可为动态承载力的研究提供研究基础。由于材料缺陷、搭设质量、人为错误等因素影响,基于结构设计图纸建立的支撑架有限元模型分析结果与实测结果往往存在一定的偏差。有限元模型修正是减小此类误差的有效手段之一[5]。

有限元模型修正方法众多,其中基于响应面有限元模型修正技术广泛应用于土木工程领域[6]。笔者介绍了盘扣式支撑架有限元模型的建立方法和基于频率响应面的盘扣式支撑架模型的修正方法;设计并搭设支撑架实验模型,测试支撑架在不同荷载下的频率;建立了支撑架有限元模型,并采用空载时支撑架的前5阶频率对模型进行修正。最后,对比分析了修正前后有限元模型修正参数的变化,以及频率计算值与频率实测值之间的误差,验证了该修正方法的有效性和可靠性。

1 建模方法

1.1 节点的模拟

盘扣节点构造如图1所示,水平杆通过插销与立杆连接,具有一定的抗扭刚度,属于半刚性节点。对该节点模拟时,将水平杆和立杆节点重合,只考虑竖向转动,将其余方向自由度刚性耦合,此时模拟节点半刚性特性的弹簧长度为零[7]。

图1 盘扣式支撑架节点构造Fig. 1 Structural of node of disk lock steel tubular scaffold

1.2 模型的简化与假定

对盘扣式模板支撑架有限元模型进行研究时,作以下假定和简化:①假定立杆与立杆之间为刚性连接,立杆与水平杆相交于一点;②不考虑构件初始缺陷的影响;③立杆与模板结构之间的连接均假定为铰接,立杆与基础之间为铰接;④不考虑半刚性节点的非线性特性;⑤不考虑次楞,将次楞重量等效到模板中;⑥不建立可调托座和可调底座。

1.3 单元选择

利用有限元分析软件ANSYS建立盘扣式支撑架有限元模型。支撑架的立杆、水平杆和主楞均采用BEAM188进行模拟,模板采用SHELL181单元进行模拟,节点的半刚性性质采用COMBIN14进行模拟。

2 模型的修正方法

2.1 实现流程

基于频率响应面的盘扣式支撑架模型修正方法主要包括选定修正参数、实验设计与响应面拟合、精度检验、模型修正几个步骤[5],具体实现流程见图2。

图2 有限元模型修正流程Fig. 2 Flow chart of finite element model modification

2.2 修正参数的选取

修正参数可采用经验法和灵敏度法进行选取,灵敏度计算公式[6]为

(1)

式中:si——灵敏度;

λi——特征值;

pi——参数。

考虑到不同的修正参数取值范围不同,为了更好的进行对比,Δλi可用特征值变化率Δλi/λi替代,Δpi可用参数变化率Δpi/pi替代[8]。

修正参数中间值可参考参数的工程设计取值。修正参数取值范围直接影响着响应面的精度。范围太小,就不能包含参数的实际值;范围太大,实验设计时所确定的实验点易远离实际值。结合工程实际经验并经过多次试算,确定比较合理的修正参数的取值范围[6]。

2.3 响应面拟合与精度检验

响应面拟合时,首先通过实验设计得到各组实验数据,将实验数据输入有限元模型中计算目标输出。经F检验法进行参数筛选后,采用多项式拟合各组实验数据与目标,得到响应面模型[6]。

采用R2检验法对响应面模型进行精度检验。R2越接近1,响应面模型越能精确反映有限元模型输入参数与目标输出的关系[6]。

3 频率测试与模型修正

3.1 不同工况下频率的测试

使用周转次数均超过7次的构件搭设盘扣式支撑架实验模型,立杆截面为φ48.3 mm×3.2 mm,水平杆截面为φ48.3 mm×2.5 mm,主楞截面为85 mm×35 mm,立杆间排距为0.9 m×0.6 m,其主要设计尺寸见表1,其中,s为步距,h为扫地杆高度,h1为伸出高度。实际搭设图见图3。

表1 支撑架实验模型主要设计尺寸

测试时采用动态信号采集仪和2个加速度传感器分别记录立杆纵向和横向的加速度信号,加速度传感器布置见图4。

图3 盘扣式支撑架实验模型Fig. 3 Test model of disk lock steel tubular scaffold

图4 盘扣式支撑架实验模型设计Fig. 4 Design of test model of disk lock steel tubular scaffold

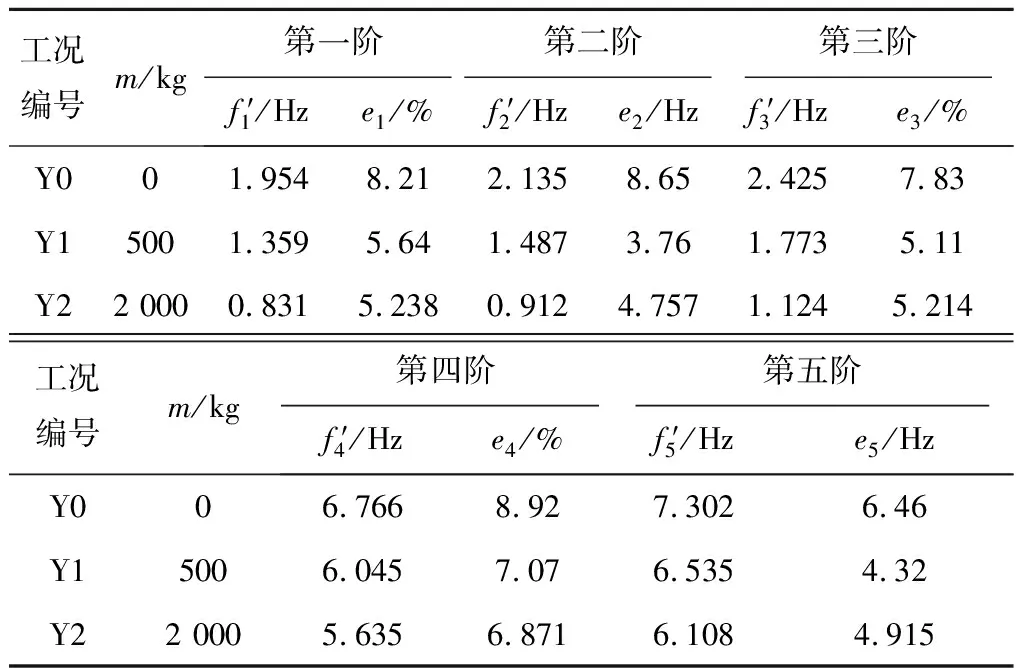

采用砂袋进行堆载,每次堆载保证模板面荷载均匀,避免偏载的影响。堆载后静置10 min,接着用长绳侧向拉动支撑架上部立杆,使支撑架发生纵向和横向振动,停止拉动后记录加速度信号。各工况堆载总重m和各工况前5阶频率测试结果见表2,表中fi分别为前5阶频率实测值。由表2可知,随着堆载总重的增加,支撑架各阶频率逐渐降低。

表2 各工况堆载总重与支撑架前5阶频率实测值

3.2 实验模型的设计与有限元模型

支撑架钢管构件的弹性模量均为2.06×105MPa,泊松比为0.3,密度为7.85 kg/m3。方木密度为114.92 kg/m3,泊松比为0.3;模板密度为556.73 kg/m3,泊松比为0.3。根据图3,计算得到次楞和模板总重,然后计算空载时有限元模型模板等效密度ρ为1.755 4×103kg/m3。弹簧刚度的取值参考《建筑施工承插型盘扣式钢管支架安全技术规程》JGJ231—2010[9],取86 MN·mm/rad。建立支撑架有限元模型见图5。经模态分析计算得到不同堆载总重工况下支撑架前5阶频率f1′ 、f2′ 、f3′ 、f4′ 、f5′ 及与实测值之间的误差ei见表3。

表3 盘扣式支撑架前5阶频率有限元计算结果及与实测值之间的误差

对比表2和表3可知,有限元模型计算频率值与实测值之间存在一定误差,空载工况有限元模型频率计算值与实测值误差较大,堆载工况误差较空载工况小。有限元模型频率计算值与实测值之间的误差是由有限元模型假设与简化、材料尺寸和材料属性误差、实际搭设质量等因素引起的。堆载时误差减小,说明堆载总重对支撑架频率的影响增大,而有限元模型对荷载的模拟是较为准确的。

图5 盘扣式支撑架有限元模型Fig. 5 Finite element model of disk lock steel tubular scaffold

3.3 修正参数的确定

对于盘扣式支撑架,立杆壁厚t1、弹性模量E1、水平杆壁厚t2、弹性模量E2、节点刚度k、模板等效密度ρ等参数均可作为修正参数。将各参数增加10%,输入支撑架有限元模型计算前5阶频率值变化率见表4。以前5阶频率变化率η作为特征值,各修正参数变化率作为参数,代入式(1)计算灵敏度。由于各修正参数的变化率均为10%,因此灵敏度数值上均为频率变化率的10倍,因此,可直接使用频率变化率的大小对比灵敏度的大小。

表4 各修正参数变化率为10%时支撑架前5阶频率的变化率

由表4可见,修正参数变化率都为10%时,各阶频率变化率最高的是E1、E2、ρ。而t1、t2、k引起的频率变化率较小,此时不适合作为修正参数。因此,选取灵敏度较高的E1、E2、ρ作为修正参数。立杆和水平杆弹性模量E1、E2设计值为2.06×105MPa,修正参数中间值可取为2.0×105MPa。考虑到有限元模型建立时的简化与假定可能降低或提升支撑架整体刚度,经多次试算,上限值和下限值分别取(2.0+0.3)×105MPa、(2.0-0.3)×105MPa;空载时有限元模型模板等效密度ρ设计值为1.755 4×103kg/m3,中间值可取为1.8×103kg/m3。考虑到材料尺寸和密度的误差、有限元模型建立时的简化等因素的影响,经多次试算,上限值和下限值分别取(1.8+0.4)×103kg/m3、(1.8-0.4)×103kg·m3。修正参数的取值范围见表5。

表5 修正参数的取值范围

3.4 响应面模型与模型修正

针对空载工况对支撑架有限元模型进行模型修正。采用D-最优设计方法进行实验设计,得到30组实验数据,代入有限元模型中计算前5阶频率值。采用F检验法检验参数显著性,采用二次多项式对支撑架频率响应面模型进行拟合,得到响应面模型:

f1=1.110 0-0.293 4ρ+0.364 8E1+0.481 1E2-

0.025 8ρE1-0.033 3ρE2+0.075 6E1E2+

(2)

f2=1.215 4-0.321 1ρ+0.482 8E1+0.439 6E2-

0.033 3ρE1-0.030 0ρE2+0.080 0E1E2+

(3)

f3=1.273 6-0.264 3ρ+0.528 9E1+0.485 8E2-

0.031 7ρE1-0.028 3ρE2+0.087 8E1E2+

(4)

f4=3.379 6-0.743 6ρ+1.398 9E1+1.331 9E2-

0.055 0ρE1-0.043 3ρE2+0.215 6E1E2+

(5)

f5=3.665 7-0.785 2ρ+1.712 8E1+1.224 6E2-

0.065 8ρE1-0.038 3ρE2+0.235 6E1E2+

(6)

对式(2)~(6)响应面模型进行精度检验,计算得到的R2值见表6。

表6 前5阶频率回归判定系数

表7 修正前后各修正参数值对比

表8 修正后前5阶频率值及与实测值之间的误差

由表7和表8,并结合表2可知,修正后的有限元模型计算得到的频率接近于实测值。立杆与水平杆修正后的弹性模量E1、E2均小于初始值,这反映了实际搭设的支撑架的初始缺陷、构件经多次周转损伤、搭设质量、节点刚度非线性等因素一定程度上降低了支撑架整体刚度的实际情况;修正后模板等效密度大于初始值,主要是由于有限元模型建立时简化了可调托座,未考虑可调托座重量,修正后等效密度 包含了可调托座的部分重量。说明修正后的参数具有一定的物理意义。

模型修正后有限元模型的频率计算值与实测频率值误差相比修正前均有所减小,且误差值较小,说明了本修正方法的可靠性。

4 结 论

(1)建立了盘扣式支撑架有限元模型,计算得到空载时支撑架实验模型前5阶频率,与实测值进行对比发现误差较大,主要与实际搭设的支撑架的初始缺陷、构件经多次周转损伤、搭设质量、节点刚度非线性等因素有关。

(2)以前5阶频率变化率作为特征值,计算了立杆壁厚t1、弹性模量E1、水平杆壁厚t2、弹性模量E2、节点刚度k、模板等效密度ρ等参数变化率对频率变化率的灵敏度,确定了灵敏度较高的E1、E2、ρ作为修正参数,经过试算,确定了修正参数E1、E2、ρ的取值范围。

(3)建立了支撑架频率响应面模型,响应面模型能很好地反映修正参数与频率之间的关系。利用空载时支撑架实验模型前5阶频率对有限元模型进行修正,修正参数取值变化反映了实际情况。修正后的有限元模型计算频率值与实测值误差明显减小,说明了模型修正方法的有效性。

(4)用修正后的支撑架有限元模型分别计算500和2 000 kg堆载重量时的前5阶频率值,对比可知与实测值之间的误差均较小,说明了模型修正方法的可靠性。