新近系地层井筒注浆堵水的实验研究

2021-12-09代少军毕玉成高乃志

代少军, 毕玉成, 高乃志

(1.黑龙江科技大学 矿业工程学院, 哈尔滨 150022; 2.中建三局集团有限公司 南方公司, 广州 510000; 3.中煤黑龙江煤炭化工(集团)有限公司 依兰第三煤矿, 哈尔滨 154854)

0 引 言

立井井筒施工需要穿过复杂的地层,建设工期长,施工难度大,且经常受到地质变化尤其是井下涌水的影响[1-2]。井筒预注浆是目前解决井筒涌水行之有效的方法,井筒预注浆主要有地面预注浆与工作面注浆两种方法[3-12],根据矿区具体条件,选择合理的注浆方法,能够降低建设成本,提高施工质量。依兰第三煤矿岩层主要为新近系“三软”地层,岩层胶结程度较差,遇水后易泥化、砂化,且含水层主要水源为孔隙水,竖向裂隙发育,含水层水力竖向联系良好[13]。多年来,很多采用普通法强行穿过类似地层的立井均遇到施工难题。国内彬长地区、蒙陕地区、宁东地区有多个与依兰第三煤矿地质条件相似的矿井,如塔然高勒煤矿[14]、亭南煤矿[15]、麦垛山煤矿[16]、核桃峪煤矿[17]、新庄煤矿[18]、邵寨煤矿[19]等,由于过松软含水地层施工未采用冻结法施工或因冻结深度不够,在施工过程中地层遇水即砂化、泥化而中止施工,后采用工作面注浆,但新近系地层可注性极差[20]。也有个别井筒采用注浆法通过新近系地层,如崔木煤矿[21]、红四煤矿[22],其中红四煤矿风井花费了大量的治水费用和超过半年的治水时间后,还是在涌水量超过40 m3/h的情况下艰难落底。当前,新近系地层采用普通法施工还没有成功案例。

中煤能源黑龙江煤化工有限公司依兰第三煤矿(简称“依兰第三煤矿”)采用立井开拓方式,矿井设计生产能力2.4 Mt/a,工业广场内设主、副、风3条立井井筒,井筒深度为710 m。依兰第三煤矿立井冻结深度为70 m,而70 m以下的新近系地层既是软弱地层,又有砂泥岩孔隙、裂隙含水层,采用普通法施工可能会面临很大的施工难度和风险,因此必须选择合理的注浆方法,再掘进施工,以确保安全。

1 实 验

1.1 井筒涌水量

依兰第三煤矿分别施工了3号、12-1号井检孔。通过钻探、常规地球物理测井、抽水实验、压浆实验、流量测井、采样测试等多种手段,查明了井筒地质及水文地质条件,根据抽水实验及测井数据预测了井筒穿过各含水层的涌水量。

井筒检查孔位置一般布置在距井筒中心10~25 m内。井筒检查孔与主井、副井、风井相互距离见表1。

表1 各井筒与井检孔的距离

3号和12-1号井检孔均进行了抽水实验,采用“大井法”预测井筒涌水量,3号井检孔预测井筒涌水量为924 m3/h,12-1号井检孔预测井筒涌水量Q为347.65 m3/h。经对井检孔资料分析,由于3号井检孔未进行分层抽水实验,计算井筒涌水量时采用煤系地层段含砾粗砂岩、细砾岩作为一个整体连续的岩层预测井筒涌水量,涌水量测试结果设计未采用。

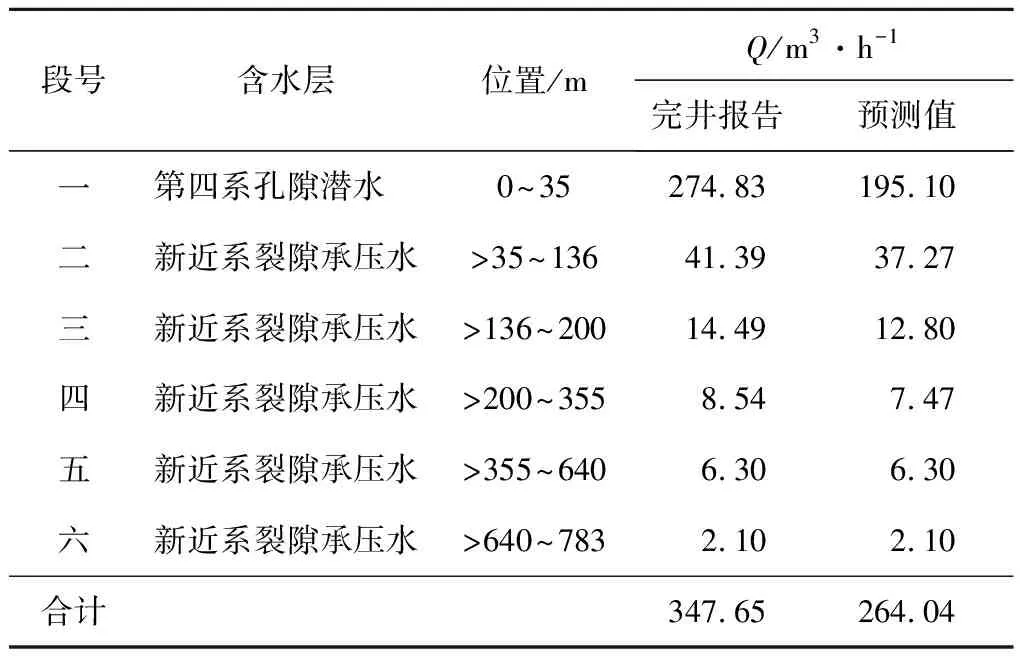

12-1号井检查孔对0~35、>35~136、>136~200、>200~355 m四个层段进行抽水实验,对200~355、>355~640、>640~783 m三个层位进行了水文简易流量测井,预测井筒涌水量为347.65 m3/h;通过12-1号井筒检查孔重新分析预测井筒涌水量为264.04 m3/h。12-1号井筒检查孔完井报告预测井筒涌水量与涌水量预测见表2。

依据12-1号井检孔预测,第四系孔隙潜水涌水量占全井涌水量的79%,136~783 m段(段高647 m)涌水量合计为31.43 m3/h,井筒中含水层的富水性由上至下有逐渐减弱的趋势。

表2 井筒各段涌水量预测

1.2 注浆方案

在井筒掘进过程中,涌水比较大时,通常采用预注浆技术通过,目前井筒注浆通常有两种方法:一是在井筒开凿前用地面钻孔进行预注浆,以封堵水或极大减少出水;二是在井筒掘进过程中工作面注浆,具体注浆实验方案可经技术和经济比较后确定。

地面钻孔预注浆实验方案只适用于井筒未开凿前,在井筒中心布置3~6个钻孔对井筒各含水层进行提前注浆封堵的方法。由于依兰第三煤矿3条井筒70 m以上均以冻结法进行施工,井筒均在掘进过程中,因此考虑使用先冻结再注浆方法。根据依兰第三煤矿井筒施工现状,制定了4种实验方案,分别进行技术和经济比较,优选方案。具体方案如下:Ⅰ方案采用冻结法+工作面预注浆,冻结70 m,下部含水层进行工作面预注浆,注浆作业与井筒掘进交替进行,由于注浆作业与井筒掘进交替进行,对井筒施工影响较大,一般注浆辅助时间占总工期的1/4~1/3甚至更大,影响井筒施工工期。深部水压较大(最大可达7 MPa),钻进和注浆的安全要求较高。主井0~347 m为双层井壁,347~697 m为单层井壁。副井0~348 m为双层井壁, 348~696 m为单层井壁。风井0~335 m为双层井壁,335~689.8 m为单层井壁。Ⅱ方案采用全井深冻结,冻结全深施工后,进行壁后注浆[23]。容易操作,钻孔施工设备简单,井壁变形容易掌握,准备期较长,需要进行冻结开凿后进行壁后注浆,注浆工期较短。处理冻结管耗费时间,井壁存在薄弱区,注浆过程中操作不当将引起井壁破坏,对注浆压力控制要求高,施工空间受限。井筒全部为双层井壁结构。Ⅲ方案采用深部冻结,冻结深度370 m,下部含水层进行工作面预注浆。注浆作业与井筒掘进交替进行,冻结深度较大,施工准备期较长,注浆作业与井筒掘进交替进行,影响井筒施工工期,深部水压较大(最大可达7 MPa),钻进和注浆的安全要求较高。主井0~370 m为双层井壁,370~697 m为单层井壁。副井0~370 m为双层井壁, 370~696 m为单层井壁。风井0~370 m为双层井壁,335~689.8 m为单层井壁。Ⅳ方案浅部冻结、深部地面预注浆,冻结70 m,下部含水层进行地面预注浆。井筒周围均设置井筒掘进设备,部分钻孔需在距离井筒较远的位置施工,采用S形定向钻孔形式成孔,钻孔开孔位置较为灵活。钻孔深、设备要求高,材料消耗大,施工技术要求高,由于在井筒掘进同时进行,不影响井筒施工,不影响施工工期。主要涉及钻孔施工安全,对作业人员和设备影响不大。井壁结构与Ⅰ方案相同。

分别从施工可靠性、施工情况、施工工期、安全性以及各项费用等方面对4种方案进行技术经济比较,如表3所示。通过技术比较可知,方案Ⅳ的可靠性及施工难度较大,方案Ⅰ、Ⅱ、Ⅲ均可靠,注浆作业与井筒掘进交替进行施工会影响工期。经对各方案技术和经济对比分析,结合现场前期施工准备情况,确定主、副、风3条井筒注浆选用方案Ⅰ,即冻结段以下部分采用工作面预注浆方法施工。

表3 井筒注浆实验方案技术经济指标对比

2 结果与分析

2.1 第一阶段注浆

当井筒完成冻结段掘砌,即开展第一次工作面预注浆工作。井筒掘砌至整体浇筑段壁座位置,开始刷大断面,在壁座段围岩打上锚网喷临时支护,确保围岩稳定,暂不浇筑混凝土而是继续向下施工一模外壁,浇筑止浆垫,然后改吊盘至壁座底口位置进行壁座浇筑,自下而上直至套内壁至临时锁口。由于壁座以下超前施工一模外层井壁,此时探水钻机可紧靠外壁布置,终孔位置在径向上超出下部掘进荒径,形成较大的帷幕,保证注浆效果。

2.1.1 主井

主井各钻孔涌水量与注浆压力p比较情况见图1。6、9、15、17、18号单孔涌水量较小,其它孔单孔涌水量普遍偏大,在8~14 m3/h之间,注浆压力均在3.0 MPa左右。分析表明,此段高范围内岩性为粗砂岩、粉砂岩、泥质粉砂岩互层,粗砂岩层数较多,孔隙裂隙发育,造成单孔涌水量偏大;注浆初期,注浆压力不高,吃浆量较大,尤其第1个孔,可注性非常好,主要是因为浆液随裂隙扩散(跑浆)较多,随后及时用双液浆封堵,其它钻孔均采取先期单液浆、后期双液浆方式,使得注浆量可控,达到预期注浆效果。

图1 主井各钻孔涌水量与注浆压力的比较Fig. 1 Comparison between grouting pressure and water inflow in each main shaft drilling

2.1.2 副井

副井各钻孔涌水量与注浆压力比较情况见图2。1~8号孔除2号与4号孔涌水量变化较大外,其它钻孔涌水量均在7 m3/h左右,9~16号钻孔涌水量明显减小,分析表明,此段高范围内以泥质粉砂岩和粗砂岩为主,岩层呈不规则节理发育;注浆压力在1.8~3.2 MPa内变化,初期注浆压力损失主要表现为克服浆液启动阻力与钻孔和裂隙阻力,后期压力损失主要表现为排出裂隙水,从注浆时各孔压力分析,终压普遍较大,后期注浆压力上升较快,说明地层内裂隙不发育,注浆堵水效率达到65%~85%;由于含水层涌水通道发育的不均质性以及注浆孔的终孔深度不一致性,隔水帷幕中仍存在薄弱部位,为副井后续注浆方案的确定提供可靠依据。

图2 副井各钻孔涌水量与注浆压力的比较Fig. 2 Comparison between grouting pressure and water inflow in each auxiliary shaft drilling

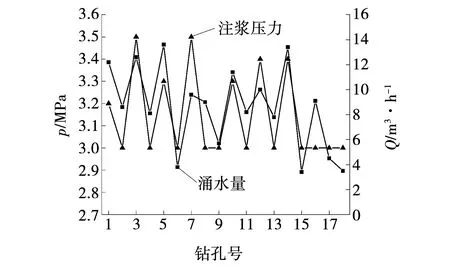

2.1.3 风井

风井各钻孔涌水量与注浆压力情况见图3。由图3可知,1、5、13、17、18号单孔涌水量较大,尤其1号孔单孔涌水量达到36 m3/h,其余孔单孔涌水量普遍在5~10 m3/h之间,注浆压力在2.0~3.5 MPa之间。分析表明,此段高范围内岩性以炭页岩、粉砂岩、粗砂岩为主,初步分析由于受构造影响,岩石胶结程度不均,存在较大裂隙,1号孔打在竖向贯通的裂隙上,造成涌水量较大,注浆压力上升较慢;其它涌水量小的钻孔,注浆压力上升很快。此类地层需要控制单液浆注入量,及时采用双液浆封堵,防止大的裂隙跑浆,针对吃浆量大、不升压的钻孔,可以采取间歇注浆方式,增加一定的浆液凝固时间。

图3 风井各钻孔涌水量与注浆压力的比较Fig. 3 Comparison between grouting pressure and water inflow in each air shaft drilling

2.1.4 注浆效果分析

由于含水层位为新近系地层,地质年代新,岩石的压实、固结程度低,硬度低,裂隙、孔隙发育,通过第1次注浆量及注浆压力变化情况分析可知,本区地层含水层为裂隙、孔隙型含水层。综合各次探水钻孔穿过岩层及注浆过程中涌水量分析,各含水层涌水量均大于井检孔报告,其富水性由上至下有逐渐减弱的趋势。

副井工作面预注浆前期主要针对裂隙含水层进行施工,增大单孔单次注入水泥单液浆液数量,提高浆液浓度,对裂隙起到较好的封堵效果,单孔涌水量降幅较为明显。在施工过程中,孔内降水幅度越来越小,甚至出现逆向增大的现象,由此得知,孔内剩余水量中孔隙水比例较大。由于钻孔注浆压力后期上升较快,在下阶段施工中,应调整注浆施工工艺,可采取定量注浆方法、间歇式注浆等施工工艺,以达到控制浆液扩散、堵水的目的。

注浆实验结果表明,各含水层涌水通道基本已被封堵,堵水效果较明显,但由于含水层为孔隙、裂隙水及涌水通道发育的不均质性以及注浆孔的终孔深度不一性,隔水帷幕中仍然存在薄弱部位,虽然单液水泥浆具有一定的可注性,钻孔吸浆量较大(前期注浆量大于设计量),仅有个别注浆孔注浆压力上升较快。水泥单液浆堵水效果较好,但只对较大的孔隙水起到了良好的堵水作用,而小于水泥颗粒直径的孔隙通道无法封堵,孔内涌水量仍达到3~10 m3/h,在后续施工中可适当调整浆液材料配比或采用双浆液注浆,进一步提高注浆效果。

此阶段存在的问题,一是探水钻孔施工过程中有塌孔埋钻现象;二是前期多孔在扫孔后涌水量反而增大;三是采用双钻机同时扫孔,双注浆机对两个钻孔同时注浆在后期涌水量降低速度逐渐放缓,通过定量注浆,加大扫孔、复注的频率,各钻孔涌水量降低幅度仍较小;四是个别钻孔注浆压力后期上升较快且压力较大,可通过调整注浆工艺,采用间歇式注浆的方法,以达到浆液沉淀,控制浆液扩散距离的目的。

2.2 第二阶段注浆

2.2.1 方案优化

(1)第一次注浆数据表明,主井、副井、风井个别钻孔出现涌水异常现象,其共同特点是注浆压力变化不大情况下,涌水量骤增。在第2次注浆实验过程中,要严格控制注浆压力,注浆终压原则上不超过含水层静水压力的1.5~2.0倍。

(2)由于个别钻孔注浆过程中压力反馈不明显,因此应严格控制单孔注浆量,特别是每孔每次不超过20 m3浆液;鉴于该地层吃浆量大,不应连续长时间注浆,应严格控制单孔注浆时间,单孔每次注浆时间不宜超过8 h,扫孔时与上次封孔时间间隔应不小于24 h。以防浆液丢失严重,影响注浆经济效果。

(3)虽然水文地质条件有好转趋势,但必须坚持探水,继续采用“探注—掘砌—壁后注浆”综合防治水方法,探后是否进行工作面预注浆,视探水实际掌握的含水层位、涌水量确定,如单孔涌水量不大于10 m3/h,则进行简单封孔注浆,如果遇有较厚的含砾粗砂岩或砂岩含水层,涌水量大压力高则必须进行预注浆。井筒施工涌水量20 m3/h以上时,应该考虑壁后注浆封水,降低工作面涌水量,改善井下施工环境,保证井壁工程质量和施工安全。

(4)井帮围岩存在砂化软化和片帮现象,严重时甚至会引起抽帮,导致井帮维护难度加大,存在安全隐患。井帮维护要从三方面考虑:一是控制上部淋水;二是合理确定掘砌段高,不易超过3 m;三是减少围岩暴露时间。研究井壁结构,做好300 m以下两层较厚粗砂岩探水工作,根据探水数据科学决定双层井壁结构改为单层井壁结构的位置。

2.2.2 注浆实验结果分析

主井第二次注浆共布置17个钻孔,第一次18个注浆钻孔平均涌水量为8.58 m3/h,第二次17个注浆钻孔平均涌水量为8.48 m3/h,下降1.2%,效果不明显,见图4。1、6、10、15、17号钻孔第二次涌水量较第一次涌水量有所增加,其中1号与10号增加明显。分析表明,新近系软岩地层地质年代新,岩石的压实、固结程度低,裂隙、孔隙发育,钻孔之间存在导通裂隙,同时一些细小裂隙受到注浆压力作用,形成新的涌水通道,造成个别钻孔涌水量异常。

图4 主井第一次注浆与第二次注浆涌水量对比Fig. 4 Water inflow contrastion of twice grouting in main shaft

副井16个注浆钻孔第一次平均涌水量为7.34 m3/h,第二次注浆平均涌水量为6.17 m3/h,下降15.9%,效果较好。副井第一次与第二次注浆对比如图5所示。

图5 副井第一次注浆与第二次注浆涌水量的对比Fig. 5 Water inflow contrastion of twice grouting in auxiliary shaft

第二次注浆后涌水量较第一次涌水量降幅较明显,取得了理想的效果,但还存在个别钻孔出现涌水量增加现象,究其原因,还是因注浆压力作用,对岩体产性劈裂作用,将一些细小裂隙与钻孔导通,所以应加强注浆压力控制。

风井22个注浆钻孔第一次平均涌水量为10.86 m3/h,第二次注浆平均涌水量为5.05 m3/h,下降53.5%,效果较好。风井第一次与第二次注浆对比见图6。第二次注浆后涌水量较第一次涌水量大幅下降。可见通过调整浆液浓度和注浆时间,控制注浆压力和注浆量,即各注浆孔采取定量注浆、间歇式注浆等施工工艺,可达到控制浆液扩散、堵水的目的,在新近系软岩地层中能够取得理想的注浆效果,实现井筒安全快速掘进。

图6 风井第一次注浆与第二次注浆涌水量的对比Fig. 6 Water inflow contrastion of twice grouting in air shaft

2.3 壁后注浆

2.3.1 井壁结构优化

根据地压、水压计算及井壁淋水情况,为保证工作面施工安全及混凝土浇筑质量,对井壁结构进行了调整,主、副井136~348 m仍采用双层井壁,348 m至井底为单层井壁,风井136~335 m仍采用双层井壁,335 m至井底为单层井壁,且主井外壁厚度由350 mm调整到450 mm;副井外壁厚度由400 mm调整到600 mm;风井外壁厚度由350 mm调整到450 mm。

2.3.2 井筒涌水量

主、副、风3条井筒施工相继落底后,实测3条井筒涌水量在20~22 m3/h,涌水来源主要是井壁淋水。根据地层实际揭露情况,井深348~496 m段岩性主要以砂岩为主,该层位井壁接茬淋水较大,现场实测该段井筒淋水量约为20 m3/h,为主要出水层段;井深496~640 m段为油页岩,有少量粉砂岩夹层,该段在实际掘砌过程中无明显出水现象。油页岩下部至井筒设计深度710m位置主要以细砂岩为主,有少量出水。

2.3.3 注浆起止深度和注浆部位

根据揭露井筒岩性情况,主立井井筒壁后注浆起止深度确定为井深347~512 m,该段主要岩性为砂岩、泥岩;副立井井筒壁后注浆起止深度确定为井深348~685 m,即管子道加强段以上部分;回风井井筒壁后注浆起止深度为井深335~526 m段。单层井壁接茬处涌水可在每道接茬以下0.5 m布置一圈注浆孔,如井壁接茬涌水不大,可每隔20 m布置一圈注浆管,见独立出水点或大面积渗水区域对出水点直接打孔进行封水注浆,可适当增加注浆孔数。

采用先上行后下行的方式,如副井先从管子道加强段上口处提盘依次向上进行注浆至井深348 m位置,上行注浆工作完成后,随即下行对井壁剩余出水点进行注浆至井深685 m位置。

2.3.4 结果分析

注浆设备及管路安装完成后,首先进行试转,其正常运转后加清水进行打压实验,压力达到设计终压的1.5倍,稳定10 min,没有异常,即结束压水实验。

在进行注浆施工时,注浆的压力由小到大缓慢增加至终压,当注浆区域不吸浆为止。如注浆区域吸浆量过大,则会导致注浆压力大达不到要求,此时应改用双液浆。双液浆注浆的结束标准是注浆压力最终达到设计压力,注浆区域基本不再进浆为止,此时应立即关闭进浆阀,并将泄浆阀打开,然后将吸浆笼头放入清水中,通过吸浆压力吸清水来冲洗注浆泵和混合器,以免堵塞注浆泵。

壁后注浆结束后,采用容积法对3条井筒涌水量进行了测量,经过综合评定,主井井筒涌水量为1.680 m3/h,副井井筒涌水量为3.296 m3/h,风井井筒涌水量为1.122 m3/h,3条井筒均达到《煤矿井巷工程质量验收规范》(GB50213—2010)的要求,注浆效果良好。

3 结 论

(1)通过增大水泥单液浆量,提高浆液浓度等措施,对裂隙水起到较好的封堵效果,单孔涌水量降幅较为明显,但对孔隙水治理效果不是很理想,甚至出现涌水量增加的现象。通过控制注浆压力、单孔注浆时间和注浆量等改进措施,可有效提高注浆效果。

(2)通过实验可知,对较大的孔隙水使用单液水泥浆注浆,可注性好,单孔吸浆量较大,堵水效果好。对小于水泥颗粒直径的涌水通道,使用水泥-水玻璃双液浆注浆,注浆堵水效果较好。

(3)为达到注浆效果,提高混凝土自身的抗裂防水能力,在进行工作面超前注浆时可加适量的膨胀剂和粉煤灰,膨胀剂掺入量为水泥用量的6%,粉煤灰掺入量为水泥用量的5%。注浆过程中在浆液中按水泥用量的0.1%和1%掺加三乙醇胺和食盐,可以加速浆液凝结,提高水泥浆液结石体早期和晚期的抗压强度。

(4)工作面预注浆后通过实施壁后注浆,井筒涌水量由20 m3/h降至5 m3/h以下,封堵效果明显改善。