S136D 模具钢表面双激光抛光技术研究

2021-12-09周浩赵振宇周后明李凯尹杰

周浩,赵振宇,周后明,李凯,尹杰

(1.深圳信息职业技术学院,广东 深圳 518172;2.湘潭大学 机械工程学院,湖南 湘潭 411105)

抛光是一种去除材料的过程,通常利用机械、化学或电化学的作用,对工件表面进行加工处理,以产生更光滑、平正的表面[1-3],但是这样不仅浪费了原材料,而且传统的研磨抛光技术具有以下局限性:低抛光率、工艺自动化困难、高消耗成本、废物处理问题等[4]。近年来的激光抛光研究进展表明,激光抛光作为一种新型材料表面抛光工艺,相对于传统抛光工艺,拥有独特的优势,如无材料损耗、可以实现曲面抛光、可以选区域抛光等[3]。激光抛光是一种快速加热和冷却的材料表面处理工艺,会在很短的时间内将材料表面加热至熔点,而且在达到相同质量效果的前提下,抛光效率是传统机械抛光效率的8 倍以上,是熟练技师人工抛光效率的30 倍以上[5-6],并且在整个抛光过程中没有材料损失。激光作用在金属材料表面,使材料表面开始吸收激光能量并转化为热能,当金属材料表面积累一定的热量时,材料表面上的微观高峰位置会先达到熔点而熔化,熔化部分在表面张力和重力的共同作用下,从顶峰流向低谷[7-9]。

激光抛光分为连续激光抛光和脉冲激光抛光[10-12]。大量学者进行了连续激光或脉冲激光的抛光研究在脉冲激光方面,Chao 等[13]用有限元法建立了耦合传热和流体流动的二维轴对称瞬态模型,不仅预测了自由变形表面轮廓的演化,而且研究了激光脉冲持续时间对熔池流动的影响,在研究过程中发现较长的脉冲会产生更明显的流体流动,并且模拟了熔池的熔化和再凝固,为熔池的瞬态演化和表面形貌的变化提供了更真实的信息。Wang 等[14]建立了热毛细区脉冲激光微抛光的表面预测模型,并通过实验验证了其表面粗糙度误差在15%以下。Chang 等[15-16]通过改变离焦量、激光功率、扫描速度、脉冲频率以及脉冲持续时间和重叠率等参数,进行了3 个阶段的实验,最后成功将表面粗糙度从(0.2853±0.0305) μm 降低至0.150 μm。Nüsser 等[17]利用脉冲激光在不同的脉冲持续时间下进行抛光实验,最终表面粗糙度降低率高达72.4%。Ata 等[18]研究了激光抛光对H11 工具钢重熔表层组织性能的影响,在降低表面粗糙度的同时,激光抛光能使得晶粒细化和硬度显著增加。

在连续激光方面,Mohajerani 等[19]在有限元分析软件ANSYS Fluent 中建立了一个三维非定常传热CFD 模型,对H13 工具钢的连续波(CW)激光抛光进行了数值分析。张伟康等[20]使用半导体连续激光器抛光H13 工具钢,并将粗糙度从4.265 μm 降低至0.4 μm。通过有限体积模型计算熔池的宽度和深度,得到了整个工件的温度分布,所建立的模型考虑了热容、热导率和密度对温度的依赖性,并通过标定实验确定了工件吸热系数的合适值。Obeidi 等[21]使用连续激光,在改变激光扫描重叠次数(OV)、材料的转速和离焦量的情况下,对金属增材制造的圆柱形316L不锈钢进行了抛光,结果显示,在参数OV 为20%、材料转速为20 r/min、离焦量为零时,材料的表面粗糙度最佳,由10.4 μm 降低至2.7 μm。Ukar 等[22]也使用CO2连续激光器抛光DIN 1.2379 冷作模具钢,并将初始粗糙度降低了75%以上。

在激光抛光领域,连续激光主要运用于粗抛光,可大幅度降低材料表面的粗糙度,速度快、效率高,但是对材料的热影响较大,重熔层较深。脉冲激光主要用于精抛光,可进一步平滑材料表面,对材料的热影响较小[23]。两种激光输出方式都对材料表面具有一定的改性作用,根据材料的不同,可细化晶粒,提高硬度、耐腐蚀性等[18]。

目前的研究主要在单激光器抛光,很少有学者同时采用两种激光进行抛光实验。Zhou 等[5]发展了一种利用双光束激光快速抛光自由曲面的方法,先利用连续激光对材料进行第一次抛光,脉冲激光紧随其后对材料进行第二次抛光,将表面粗糙度降低80%以上,但是并没有研究各类激光参数对抛光工艺的影响以及双激光抛光后的材料性能变化。

本文使用连续激光和脉冲激光对S136D 模具钢进行抛光实验,通过变换激光功率、扫描速度、扫描间距等激光参数,大幅降低表面粗糙度,并研究了在连续激光和脉冲激光共同作用下的材料性能变化。

1 实验

1.1 材料

本文使用的S136D 模具钢是一种新型的塑料模具钢,拥有良好的抛光性能,其基本化学成分如表1所示,较高的铬含量和较低的硫含量提升了S136D的抗腐蚀性能和防锈化性能。在进行实验前,该样品先经过淬火和回火,再线切割成120 mm×115 mm×5 mm的钢板。抛光前,使用洗板水进行清洗,初始表面粗糙度Ra=7.973 μm。

表1 S136D 模具钢的化学成分Tab.1 Chemical composition of S136D die steel wt%

1.2 实验装置和检测设备

实验中所使用的激光器有两种,分别是连续光纤激光器和脉冲光纤激光器。连续光纤激光器功率范围为150~1000 W,激光焦距为720 mm,可变焦范围为0~60 mm,在焦点位置,激光光斑直径为0.3 mm。脉冲光纤激光器功率范围为10~50 W,激光光斑直径为0.2 mm。实验装置以及原理如图1a—b 所示,激光光源由激光器发出,扩束镜调整激光光束直径和发散角,镜片位于激光振镜内部,作用是调整激光光束位置,确保激光照射在工件表面。

图1 实验设备及抛光原理Fig.1 (a) Experiment device; (b) principle of experiment device; (c) diagram of dual-beam laser polishing

使用金相显微镜(CX200E)观察试验样品的表面形貌。使用白光干涉仪(BRUKER WYKO Contour GT-K)测量样品的三维形貌及表面粗糙度Ra,再对抛光前后的表面形貌做XRD 图谱分析。摩擦磨损实验采用CFT-I 材料表面性能综合测试仪在室温下进行,负载为50 N,摩擦速度为10 mm/s,摩擦时间为30 min,摩擦副为Si3N4(直径为3 mm)。将抛光后的样品,利用快走丝线切割成小方块。为避免快走丝线切割造成的热影响,使用150#砂纸将横截面磨除1 mm,然后用400#、600#、800#、1000#、1200#、1500#、2000#水磨砂纸粗磨,最后在抛光机(Mo®Pao2DE)上采用500 r/min 的转速进行抛光。采用二氧化硅粒径为50 nm 的抛光液,磨至镜面无划痕。利用纳米压痕仪(ContourGT)测量样品的压痕硬度和杨氏模量,再采用SEM(Tescan Mira 3 XH)观察抛光后横截面的微观组织并进行EDS 能谱分析。

1.3 方法

在抛光实验前,通过白光干涉仪测得样品的初始表面粗糙度为7.973 μm。样品先用不同参数的连续激光进行抛光,抛光范围为10 mm×10 mm 的正方形区域。抛光后,分析各类激光因素对表面粗糙度的影响,并找出最好的一组参数。图1c 为双激光抛光示意图,蓝色圆柱体为连续激光,红色圆柱体为脉冲激光,dcw为连续激光的光斑直径,dpusled为脉冲激光的光斑直径,vsc为扫描速度。在连续激光抛光完成后,立即用脉冲激光进行第二次抛光。本文所有激光光源在实验中都是先沿x轴方向移动,覆盖整个抛光区域后,再沿y轴方向移动,直至再次覆盖整个抛光区域。

在本文中,连续激光和脉冲激光的扫描间距实验,有些参数与激光功率、扫描速度的实验参数相同。为了确保结果的真实性,实验重新进行了一次,但是在相同的实验参数下,实验结果有些许差异,原因如下:

1)材料表面微观结构的差异。没有两个抛光区域的微观结构是完全相同的,激光照射在材料表面后,所发生的反射和材料表面与激光的接触面积均不相同。

2)材料自身的温度。由于此次选用的材料是120 mm×115 mm×5 mm 的S136D 模具钢板,每块材料可以抛光上百个区域,所以在抛光第二个区域时,会留有第一次抛光时产生的余热,而且前一次抛光的能量密度与后一次抛光的能量密度不同,所以留有的余热也不相同,导致每次抛光的起始温度存在差异。

2 结果及分析

2.1 连续激光对S136D 模具钢表面形貌的影响

为了研究连续光纤激光器的各类激光参数对S136D 模具钢表面形貌的影响,本文分析了扫描速度、扫描间距、能量密度等因素对表面粗糙度的影响。

连续光纤激光器的实验参数如表2 所示,激光功率范围为150~220 W,激光扫描速度范围为10~70 mm/s,焦点作用在样品表面,所以激光光斑直径为0.3 mm,激光扫描间距为0.01~0.3 mm。为了研究扫描速度对表面粗糙度的影响,在功率范围150~220 W 之间进行了8 组实验。图2 显示了在不同功率下扫描速度对表面粗糙度的影响,可以看出,在不同功率下,随着扫描速度的增加,Ra的变化趋势大致是先下降再上升,扫描速度为15~35 mm/s 时,抛光效果较好。

图2 不同功率下扫描速度对表面粗糙度的影响Fig.2 The influence of scan speed on surface roughness under different power

表2 激光抛光参数(连续光纤激光器)Tab.2 Laser Polishing Parameter (Continuous Fiber Laser)

图3a 是能量密度(ED)与表面粗糙度关系的散点图。连续激光的能量密度(式1)表示每个表面单元的辐射能量,本质上取决于3 个参数:激光功率、辐射时间和光斑大小[3]。

式中:P表示激光功率,vf表示激光扫描速度,d表示光斑直径。

从图3a 中可以看出,拟合曲线呈现U 型,能量密度过高或过低都不利于降低表面粗糙度。这样就可以解释为什么图2 中扫描速度与表面粗糙度的关系呈U 型,扫描速度在15 mm/s 以下时,激光移动速度较慢,能量密度过大,材料表面熔化过深,导致熔融材料还未停止震荡就已经冷却,材料表面重新生成不平整轮廓,形成SOM 现象[24],如图4c 所示;而在扫描速度35 mm/s 以上时,由于能量密度过小,导致材料表面未充分熔化,所以未能平整初始表面,如图4a 所示;扫描速度为15~35 mm/s 时,熔融区域为峰腰及以上位置,由于材料自身的重力和表面张力以及其他形式力的影响,材料熔融部分由上至下填满峰谷,获得更低的表面粗糙度(SSM)[24],如图4b 所示。图3b 是表面粗糙度降低率的散点图,可以看出,在整个实验中,表面粗糙度降低率为82%~90%,抛光效果较好。

图3 能量密度与表面粗糙度和表面粗糙度降低率的关系Fig.3 Surface roughness (a) and surface roughness reduction rate (b) with energy density

图4 激光抛光机理Fig.4 Laser polishing principle: (a) not fully melted; (b) SSM;(c) SOM

为了更大程度上降低表面粗糙度,将变量“扫描间距”引入实验中。扫描间距是指两道激光路径中心线之间的垂直距离。本实验的激光光斑直径是0.3 mm,所以当扫描间距为0 mm 时,表示两道激光路径完全重合,重叠率为100%;当扫描间距大于或等于0.3 mm时,两道激光路径不重叠,重叠率为0%。

图5 展示了扫描间距对表面粗糙度的影响。为了使表面粗糙度进一步降低,实验设置了4 种功率170、180、190、200 W,扫描速度为20、25、30、35 mm/s,扫描间距为0.01~0.3 mm。在不同的功率和扫描速度下,随着扫描间距的增大,表面粗糙度呈现先减小后增加的趋势,并且30 mm/s 所对应参数的表面粗糙度较低,其中图5c 和图5d 最明显。从图5 中可以看出,扫描间距较好的范围为0.03~0.10 mm,在这个范围内表面粗糙度较低,两道激光路径的重叠率为66.67%~90%。当扫描间距小于0.03 mm 时,两道激光路径的重叠率在90%以上;当扫描间距大于1.0 mm时,两道激光路径的重叠率小于66.67%。而扫描间距小于0.03 mm 和大于0.10 mm 时,表面粗糙度在1.0 μm 以上,抛光效果较差,扫描间距在0.20 mm 以上时,这种现象更明显。在激光抛光中,重叠率过小,则不能显著地改变初始表面轮廓,但是过高的重叠率会导致过度加热,导致表面再凝固不均匀,进而破坏材料的机械性能和表面完整性。这一观察结果强调了选择适当程度的重叠率的必要性。

图5 不同激光功率和扫描速度下扫描间距对表面粗糙度的影响Fig.5 The influence of scanning interval on surface roughness under four laser powers and four scan speed

为了更准确反映抛光表面的三维微观形貌,将白光干涉仪的测量区域设置为5.0 mm×5.0 mm 进行测量,结果如图6 所示。图6a 展示了抛光前的三维形貌图像,波峰最高值Rp=76.813 μm,波谷最低值Rv= -68.645 μm,波峰与波谷的高度差Rt=145.458 μm。图6b 表示抛光后样品表面的三维形貌图像,可以看出,表面粗糙度Ra=0.872 μm,波峰最高值Rp=58.754 μm,波谷最低值Rv= -8.878 μm,波峰与波谷的高度差Rt=67.632 μm,相比初始表面,Ra降低了89.06%。

图6 初始表面及连续激光抛光后的三维形貌图Fig.6 Three-dimensional topography of initial surface (a) and after continuous laser polishing (b)

2.2 双激光对S136D 模具钢表面形貌的影响

为了研究双激光抛光对S136D 模具钢表面形貌的影响和进一步降低表面粗糙度,第一道连续激光采用抛光效果最好的参数(即:P=190 W,v=30 mm/s,d=0.05 mm),对第二道脉冲激光进行激光功率、扫描速度、扫描间距等参数的分析,脉冲激光的具体参数如表3 所示。

表3 激光抛光参数(脉冲光纤激光器)Tab.3 Laser polishing parameter (pulsed fiber laser)

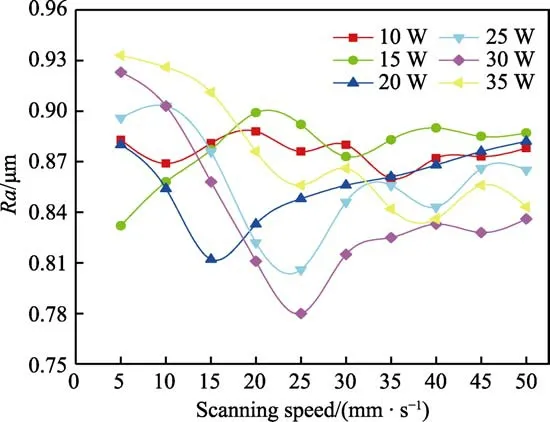

双激光抛光后,脉冲激光的激光功率、扫描速度与表面粗糙度的关系如图7 所示。由于脉冲激光的功率范围为10~50 W,为了更好地观察这两种因素对表面粗糙度的影响,激光功率设置的跨度较小,对于小功率的脉冲激光,激光功率的变化跨度越大,抛光后表面粗糙度变化越明显。脉冲功率为10 W 时,由于能量较小,温度未达到材料熔点,所以表面粗糙度无明显变化。随着功率的增加,表面粗糙度的变化越来越明显。当功率范围为20~30 W 时,表面粗糙度随着扫描速度的增加,呈现先下降后上升的趋势。最低表面粗糙度降至0.8 μm 以下,虽然效果不是非常明显,但是实验结果表明双激光抛光技术可以进一步改善表面形貌。

图7 不同功率下扫描速度对表面粗糙度的影响Fig.7 The effect of scan speed on surface roughness under different powers

为了将粗糙度再次降低,引入变量扫描间距。图8 为在激光功率为25、30 W 下,扫描间距与表面粗糙度之间的关系。从图8 中可以观察到,随着扫描间距的增加,表面粗糙度也是呈现先降低后增高的趋势,扫描间距为0.03~0.07 mm 时,表面粗糙度的降低程度非常明显,在激光功率为30 W、扫描速度为20 mm/s、扫描间距为0.04 mm 时,表面粗糙度降至最低,为0.67 μm。其三维表面形貌如图8c 所示,相对于连续激光抛光后的表面,双激光抛光方式将粗糙度进一步降低,与初始表面相比,表面粗糙度降低率达到了91.6%。当扫描间距大于0.12 mm 时,粗糙度要高于图6b 所示的粗糙度。这是因为双激光抛光是先后采用连续激光和脉冲激光对材料表面进行抛光,在连续激光抛光后,材料表面留有残余热量,所以脉冲激光开始抛光时,材料并不是室温,温度会远高于室温,而材料的密度、动态黏度等热物理参数会随着温度的提高而降低,所以在脉冲激光抛光时,很容易在材料表面留下痕迹,而扫描间距增大时,第二道脉冲激光未能平复前一道脉冲激光所留下的痕迹,所以导致了粗糙度会高于图6b 所示的粗糙度。

图8 不同功率和扫描速度下扫描间距对表面粗糙度的影响及脉冲抛光后的三维形貌Fig.8 The effect of scanning interval on surface roughness under different power and scanning rate (a, b); three-dimensional topography after pulsed laser polishing (c)

2.3 激光抛光后材料的内部结构及性能变化

图9 为初始表面、连续激光抛光后以及双激光抛光后的XRD 分析数据。在XRD 数据分析中,可以看出主要物相为Fe2O3相、CrFe7C0.45相以及Fe-Cr 相。在连续激光抛光的过程中,由于氩气未充分填充,导致表面氧化生成了Fe2O3,然而在双激光抛光的XRD数据中,氧化物Fe2O3有明显的减少。CrFe7C0.45是一种具有CrFe7与C 层状密排结构的γ′相残余奥氏体[25],在两种不同的抛光方式后,CrFe7C0.45相都有明显的增多,这是因为从高温向室温冷却过程中会有更多的γ′相残余奥氏体残留。在实际生产中,用连续激光抛光大型物件时,为了保证工件表面不被氧化,需要使用非常大的密封装置和大量的惰性气体,导致成本过高。上述结论说明,双激光抛光正好解决这类问题。抛光后的摩擦系数如图9b 所示,初始表面的平均摩擦系数为0.690,连续激光抛光后的平均摩擦系数为0.609,双激光抛光后的平均摩擦系数是0.591。由于粗糙度的降低,表面更光滑,所以摩擦系数也随之降低。

图9 初始表面、连续激光抛光表面以及双激光抛光表面的XRD 图谱及摩擦系数Fig.9 The XRD spectrum and friction coefficient of the initial surface, continuous laser polishing and dual-beam laser polishing

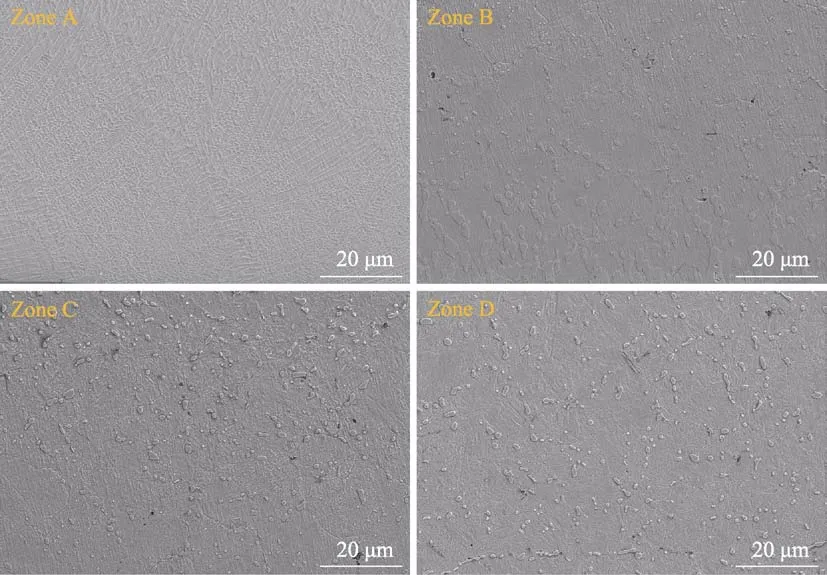

激光抛光后,加工表面亚表层的微观结构、硬度以及杨氏模量如图10 所示。从图10a 可以看出,加工表面亚表层出现了明显的结构分层,区域A 为重熔区域,该区域深度大概为50 μm 左右,区域B 为热影响区域,区域C 为退火区,区域D 为基体。激光抛光工艺本质是再一次对材料表面进行热处理,在整个抛光过程中,从材料表面到亚表层深处的温度逐渐降低,导致A、B、C、D 4 个区域的差异性(如图11)。不仅如此,其硬度、杨氏模量也产生了差异。图10b、图10c 是采用纳米压痕仪测量的硬度和杨氏模量,可以看出,区域A 和区域B 的硬度和杨氏模量要高于区域C 和区域D。这是因为在重熔区和热影响区的晶粒,由于高温影响,发生了晶粒细化。晶粒越细,不仅硬度越高,表面磨损率也随之降低,耐摩擦性能更好(如图12),而且晶界面越多,晶界越曲折,越不利于裂纹的传播和发展,彼此就越紧固,强度和韧性就越好。

图10 材料内部的显微组织、硬度及杨氏模量Fig.10 Microstructure (a), hardness (b), and Young’s modulus (c) of materials

图11 加工表面亚表层的4 个区域Fig.11 Four areas of the subsurface of a machined surface

图12 不同抛光方式下的磨损率Fig.12 The Wear Rate under Different Polishing Method

在SEM 图下观察到了在马氏体上分布着未熔融的圆形碳化物的存在,通过EDS 对其Fe、Cr、C、O、Si 等元素进行点扫描、面扫描,如图13 所示。从图13 中可以看出,在碳化物范围内,Fe 元素的含量相对较少,但是可以明显看到大量的Cr 元素。Cr 是中等强度的碳化物形成元素,说明该碳化物主要为含Cr 碳化物。Cr 的碳化物稳定、不易长大,可细化晶粒,改善碳化物的均匀性。

图13 点扫、面扫EDS 能谱图Fig.13 Point and surface EDS: (a) energy spectrum point position (b) Fe element (c) Cr Element (d) C element (e) O element (f)Si element (g) point 1 energy spectrum (h) point 2 energy spectrum

3 结论

1)通过改变连续激光器的激光功率、扫描间距和扫描速度等参数,可以将初始表面粗糙度为7.973 μm的S136D 模具钢降低至0.872 μm,表面粗糙度降低率达89.02%,而且当能量密度范围在2000~4000 J/cm2时,表面能更好地被平滑。但是当扫描间距小于0.03 mm和大于0.10 mm 时,会出现过熔融现象和未完全熔融现象,导致粗糙度的降低效果并不显著。

2)使用双激光对S136D 模具钢进行抛光实验,最终表面粗糙度降至0.670 μm。连续激光抛光时,由于氩气填充不充分而产生的Fe2O3,可以被脉冲激光去除,所以脉冲激光对模具钢表面氧化物具有清洗的作用。脉冲激光是在连续激光残余热量下进行抛光的,所以脉冲激光使用很少的能量就能让材料达到熔点,这样就实现了能量的第二次利用。但是当扫描间距过大时,第二道脉冲激光不能平复前一道脉冲激光所留下的痕迹,这样会导致粗糙度增大。

3)在激光抛光后,材料内部可以分为4 个区域,从上到下依次是重熔区、热影响区、退火区以及基体。相对于基体部分,熔融区的硬度和杨氏模量明显提高,而表面磨损是塑胶模具钢主要的失效形式之一,重熔区的硬度提高有利于抵抗这种失效形式,马氏体上的碳化物更有利于细化晶粒,改善材料的机械性能。