爆炸载荷作用下玻璃钢/硬质聚氨酯泡沫夹层结构抗冲击性能实验研究

2021-12-09曾祥刘彦许泽建黄风雷

曾祥, 刘彦,2, 许泽建, 黄风雷

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 2.北京理工大学 重庆创新中心,重庆401120)

夹层结构因其轻质、高比刚度、高比强度、较好的可设计性等优良特性,被广泛应用于各个领域.玻璃钢/硬质聚氨酯泡沫夹层结构多用于制作相控阵雷达天线罩,在战场环境下,相控阵雷达天线易受如爆炸冲击波等冲击载荷作用而毁伤,而天线罩作为相控阵雷达天线阵面的主要防护结构,研究其抗冲击性能很有必要[1-2].

近些年来,夹层结构在爆炸冲击载荷作用下动力响应问题受到了广泛关注. FLECK等[3]将固支夹层梁结构在均布冲击载荷作用下动力响应过程分为流固耦合、芯层压缩、整体响应三个阶段,提出了考虑流固耦合效应的解析模型. DESHPANDE等[4]采用一维模型分析了芯层压缩阶段中流固耦合作用对夹芯结构动力响应的影响. KAMBOUCHEV等[5]将Taylor流固耦合理论推广到空中爆炸等需考虑流体介质可压缩性的工况. QIU等[6]将夹芯梁在爆炸载荷作用下三阶段理论模型推广到夹芯圆板. 张旭红等[7]在FLECK提出的三阶段模型基础上应用修正哈密顿原理,给出了固支夹芯方板在爆炸冲击载荷下动力响应的解析解. LANGDON等[8]对以玻璃钢为面板的PVC泡沫夹层板进行了接近爆炸实验和数值模拟研究.结果表明夹芯板受载后芯层压缩变形能有效吸收爆炸载荷能量,但由于夹层板面板强度较低,在接近爆炸载荷作用下易出现纤维断裂和分层失效. DEAR等[9]对相同面密度的以玻璃钢为面板以苯乙烯-丙烯晴共聚物泡沫、聚氯乙烯泡沫、聚甲基丙烯酰亚胺泡沫为芯层的夹芯板进行了远场爆炸试验,对比了不同芯层夹层结构的抗冲击性能. ARORA等[10]对玻璃钢夹层结构进行远场爆炸试验,得到了玻璃钢夹层结构在远场爆炸载荷作用下的破坏模式,并通过数值模拟分析了夹层结构边界约束条件对其动力响应的影响. GARDNER等[11]用激波管对有1~4层功能梯度泡沫夹芯的玻璃钢夹芯梁分别进行了冲击试验,分析了不同梯度泡沫芯层夹层梁的抗冲击性能.

目前,对玻璃钢夹层结构在冲击波作用下动力响应的实验研究多采用远场爆炸载荷,即冲击波到达靶板前波阵面形状近似为平面波,且爆轰产物未对靶板产生影响.本文通过炸药近场爆炸实验,研究了等面密度的单夹层玻璃钢/硬质聚氨酯泡沫夹层结构、双夹层玻璃钢/硬质聚氨酯泡沫夹层结构和单面喷涂聚脲的单夹层玻璃钢/硬质聚氨酯泡沫在近场爆炸冲击载荷作用下动力响应特性,并分析了3种不同夹层结构的抗爆性能,实验结果可为雷达天线罩的抗冲击设计、天线罩毁伤评估提供依据.

1 实验设计

为了分析玻璃钢/硬质聚氨酯泡沫构成的单夹层、双夹层方板和在面板喷涂聚脲的夹层方板在近距离爆炸载荷作用下的抗冲击性能[12-13],对单夹层结构靶板(SS)、双夹层结构靶板(DSS)和单夹层面板单面涂覆聚脲结构靶板(PCSS)进行了爆炸冲击波作用下的毁伤效应实验.

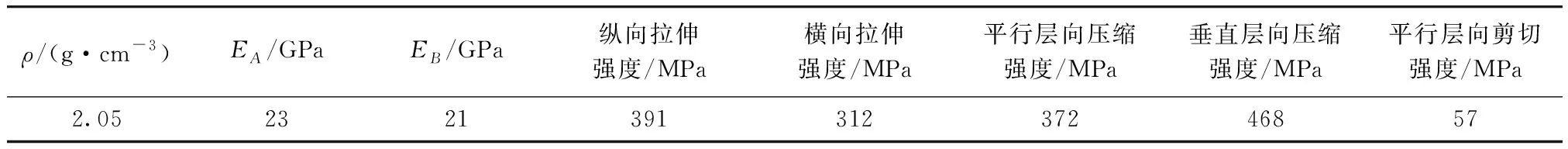

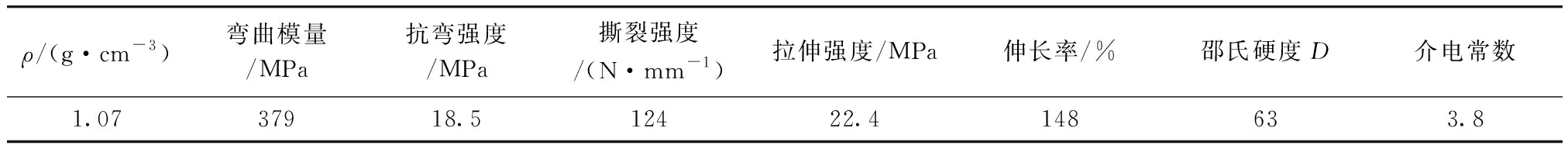

玻璃钢由编织E玻璃纤维布和环氧树脂压制而成,其中1.8 mm厚玻璃钢板纤维布层数为11层,1.2 mm厚玻璃钢板层数为7层,编制纤维布铺层方向为0°、90°正交铺层.硬质聚氨酯泡沫密度为0.08 g/cm3.聚脲型号为Line-X公司的XS-350,其与玻璃钢基板粘结强度为6~7 MPa.相关材料力学性能如表1、表2所示.

表1 玻璃钢板力学性能参数Tab.1 Mechanical property parameters of GFRP

表2 聚脲力学性能参数Tab.2 Mechanical properties of polyurea

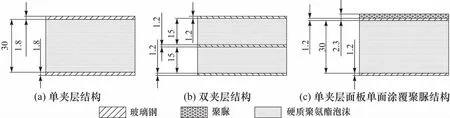

3种试件结构尺寸示意图如图1所示,各试件面密度均为0.978 g/cm2.结构面板平面尺寸为700 mm×700 mm,芯层平面尺寸为560 mm×560 mm,结构面板与芯层之间使用双组分环氧树脂胶粘接.

图1 试件结构示意图 (单位:mm)Fig.1 Diagram of specimen structure (unit:mm)

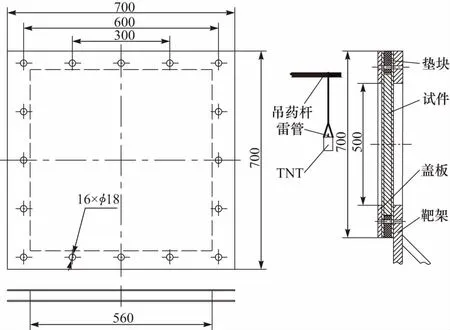

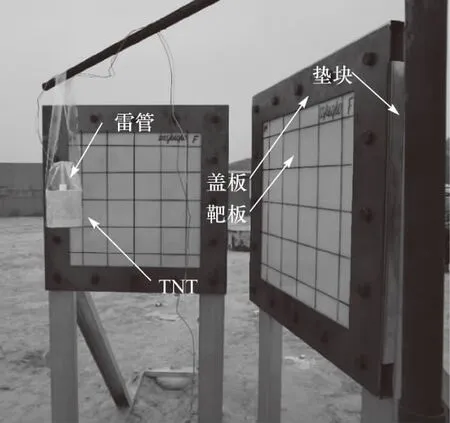

试件结构简图及实验布置如图2所示.试件通过盖板、垫块和靶架用M16螺栓实现面板四周固支边界条件,试件迎爆面尺寸为500 mm×500 mm.现场试验布置如图3所示.

图2 试件结构简图及其安装简图 (单位:mm)Fig.2 Structure diagram and installation diagram of specimen (unit:mm)

图3 现场试验布置Fig.3 Test arrangement

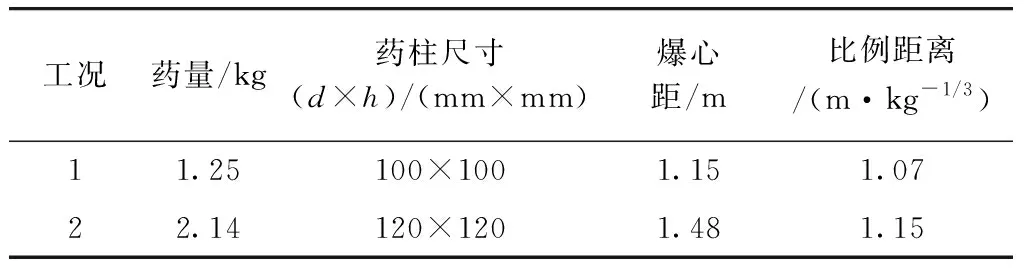

压装TNT炸药密度为1.59 g/cm3.设计两种工况,药量和药柱尺寸等参数如表3所示.为了便于表述,将不同结构在工况1下靶板代号分别设为SS-1、DSS-1、PCSSF-1(PCSS结构聚脲涂层面迎爆面安装)和PCSSB-1(PCSS结构聚脲涂层面迎爆面安装),在工况2下不同结构代号分别为SS-2、DSS-2、PCSSB-2.

表3 实验工况Tab.3 Test conditions

2 实验结果及分析

2.1 单夹层结构靶板毁伤模式

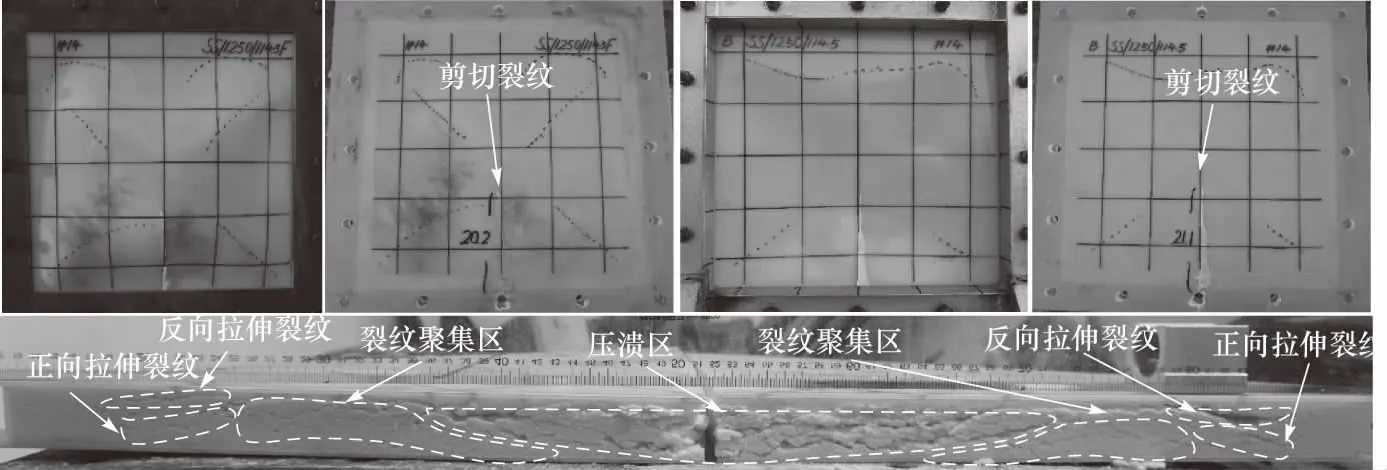

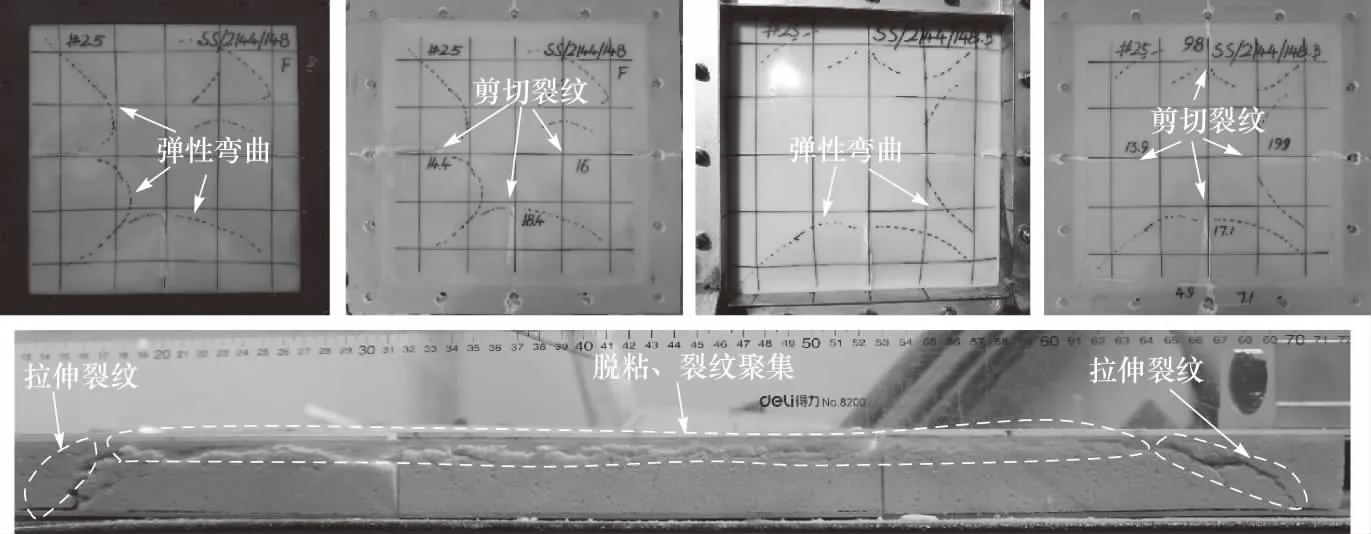

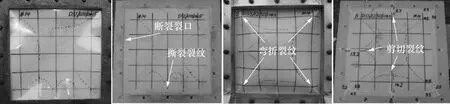

单夹层结构靶板破坏形貌如图4、图5所示.SS-1靶板迎爆面面板和背爆面面板下侧中心螺孔处分别形成了20.2 、21.1 cm长剪切裂纹,剪切裂纹两侧有明显的白色分层破坏区域.靶板整体反向变形,卸下后,靶板变形完全卸载,这说明面板上发生的弯曲变形为弹性变形.SS-2靶板迎爆面面板左侧、右侧和下侧中心螺孔处形成长分别为14.4、16.0和18.4 cm的剪切裂纹,背爆面面板上、下、左、右4边中心螺孔处形成长度分别为9.8、17.1、13.9和19.9 cm的剪切裂纹.同样地,当卸下靶板后,面板的弯曲变形完全恢复.

图4 SS-1靶板破坏形貌Fig.4 Damage morphology of target plate SS-1

图5 SS-2靶板破坏形貌Fig.5 Damage morphology of target plate SS-2

将靶板切开,可以看到SS-1靶板芯层中部形成明显的压溃区,区域内泡沫产生大量裂纹,泡沫碎成小块状.压溃区两侧为裂纹聚集区,区域内裂纹数量较压溃区明显减少.在芯层边界处,因靶板的正向变形和回弹,形成正向和反向拉伸裂纹.SS-2靶板芯层与迎爆面面板脱粘并在脱粘处形成较多裂纹,芯层边界形成正向拉伸裂纹.

2.2 双夹层结构靶板毁伤模式

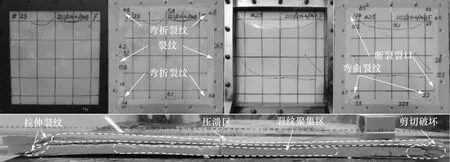

双夹层结构靶板破坏形貌如图6、图7所示.DSS-1靶板正向变形,迎爆面面板边界处完全断裂,在断口内侧,形成多处长度小于3 cm的撕裂裂纹.背爆面面板变形较大,面板沿对角线发生严重弯曲变形并形成了长度小于6 cm的弯折裂纹,面板四角发生断裂.背爆面面板上侧、下侧和左侧中心螺孔处形成5.7、14.2、13.2 cm长的剪切裂纹.DSS-2靶板迎爆面面板沿对角线方向分别形成弯折裂纹,在左侧和右侧固支边界处分别形成23.9、24.3 cm长的裂纹,裂纹处仅发生弯折分层破坏,并未断裂.背爆面面板四角形成断裂裂口,最长裂口位于下侧,长度为22.5 cm.靶板上部存在较大残余变形,而下部残余变形较小.

图6 DSS-1靶板破坏形貌Fig.6 Damage morphology of target plate DSS-1

图7 DSS-2靶板破坏形貌Fig.7 Damage morphology of target plate DSS-2

DSS-2靶板的两层芯层破坏程度明显不同,贴近迎爆面芯层出现大范围压溃区,区域内泡沫完全碎化掉落,芯层临近边界处出现拉伸裂纹.贴近背爆面芯层未出现碎化破坏,芯层中部形成裂纹聚集区,但区域内裂纹数量相对较少,背爆面面板形成断裂裂口处泡沫发生断裂,裂口两侧区域泡沫中形成较多裂纹.

2.3 单夹层面板单面涂覆聚脲结构靶板破坏模式

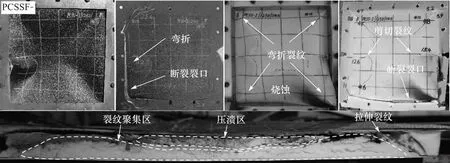

PCSSF-1靶板破坏形貌如图8所示,靶板变形破坏程度较SS-1靶板更严重.靶板迎爆面面板沿对角线方向弯曲严重,卸下靶板变形未能完全恢复,迎爆面面板左侧和下侧完全断裂.背爆面面板下侧及右侧下半部分边界完全断裂.由于迎爆面面板断裂形成裂口,部分高温爆炸产物侵入芯层,部分芯层被烧蚀.背爆面面板四角因弯曲变形形成弯折裂纹,左侧和右侧边界中心螺孔处分别形成12.6、15.4 cm长的剪切裂纹.芯层中部出现小范围压溃区,压溃区下方形成裂纹聚集区,裂纹聚集区两侧形成拉伸裂纹.

图8 PCSSF-1靶板破坏形貌Fig.8 Damage morphology of target plate PCSSF-1

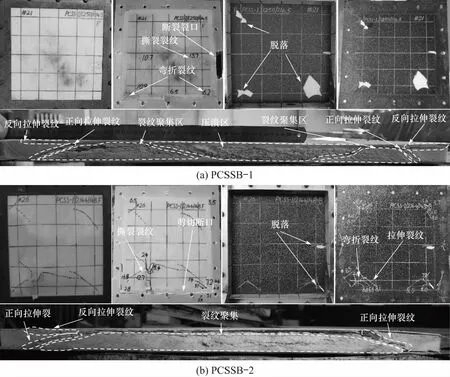

PCSSB靶板破坏形貌如图9所示,同样工况下PCSSB靶板破坏程度较PCSSF靶板明显减轻.PCSSB-1靶板迎爆面面板右侧边界形成14.8 cm长断裂裂口,裂口中部形成13.7 cm长撕裂裂纹.左下角、右下角分别形成长10.9、6.2 cm的弯折裂纹,左侧和下侧中心螺孔处形成长10.7、6.5 cm的剪切裂纹.背爆面面板形成沿对角线方向的弯折裂纹,聚脲涂层中的弯折裂纹在其形成过程中向两侧扩展形成新的与原弯折裂纹近似垂直的拉伸裂纹,并出现部分聚脲涂层脱粘崩落现象,背爆面面板整体变形较小.PCSSB-2靶板迎爆面面板反向变形,下侧固支边界完全断裂形成裂口并在裂口中部形成长20.5 cm撕裂裂纹.迎爆面面板左上角、右上角分别形成6.5、3.5 cm长的弯折裂纹.背爆面聚脲涂层面板反向变形,四角均形成了弯折裂纹,聚脲层在四角弯折裂纹处出现窄条状崩落.

图9 PCSSB靶板破坏形貌Fig.9 Damage morphology of target plate PCSSB

PCSSB-1靶板芯层破坏模式与SS-1靶板芯层相似,芯层中部形成倒锥台形压溃区,压溃区泡沫完全破碎.压溃区四周为裂纹聚集区.在芯层边界附近,出现明显的正向拉伸裂纹和反向拉伸裂纹.PCSSB-2靶板芯层出现大范围裂纹聚集区域,裂纹聚集区内出现明显的分层现象,在芯层边界附近出现正向拉伸裂纹和反向拉伸裂纹.

3 三种结构靶板抗爆性能分析

对于本文所研究的以玻璃钢为面板的夹层结构,参考三阶段理论[3,7],其在爆炸载荷作用下响应过程同样可以分为三个阶段.流固耦合阶段,迎爆面面板获得初速度.迎爆面板获得初速度后开始压缩芯层,与金属夹层结构不同,玻璃钢塑性较差,在压缩芯层过程中结构固支边界因受剪切、拉伸和弯曲作用而断裂,面板螺栓孔处与螺栓相互作用而形成的剪切裂纹,在芯层压缩阶段结束后导致边界条件改变.由于边界条件的改变和玻璃钢各向异性,使得结构整体响应阶段难以进行理论分析.从实验结果中可以看到,靶板从靶架卸下后,面板残余变形完全恢复,这说明玻璃钢面板在本文爆炸载荷作用下主要发生弹性变形,结构的动能难以通过面板的塑性变形进行耗散,一部分能量通过面板的破坏和芯层压缩进行耗散,一部分能量在玻璃钢面板发生弹性变形后转化为弹性势能.面板发生弹性变形较大,在靶板响应过程中面板发生弹性加载、卸载、再加载等过程,从而使靶板正向、反向往复运动,在此过程中面板弹性势能不断衰减,直至靶板停止运动.

通过量纲分析知道,相同比例距离下炸药爆炸产生的冲击波峰值超压相同,比例距离越小,峰值超压越大.但是,不同药量在相同比例距离处正压作用时间和波阵面形状有较大差异,药量越大,正压作用时间越长,结构承受冲量更大.从图 4、图 5和图 9可以看出,由于工况1载荷比例距离和爆距更小,冲击波超压峰值更大,且冲击波波阵面形状较工况2平面性更差.工况1下靶板芯层破坏表现为明显的局部破坏,芯层中部均出现小范围压溃区;而工况2下芯层破坏更均匀,芯层不同位置破坏程度相差不大,且由于工况2下冲量更大,靶板面板破环程度也更大.

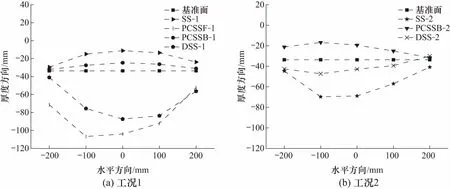

实验后测量面板网格交点处残余变形,通过插值得到靶板背爆面面板残余变形云图,结果如图10所示,靶板背爆面板水平方向残余变形量如图11所示.可以看到工况1载荷作用下靶板背爆面板最大残余变形量绝对值由小到大依次为PCSSB、SS、DSS、PCSSF,工况2载荷作用下靶板背爆面板最大残余变形量绝对值由小到大依次为PCSSB、DSS、SS.

图10 靶板背爆面板残余变形云图Fig.10 Residual deformation nephogram of back burst panel of specimen

图11 靶板背爆面板中心水平方向残余变形量Fig.11 Residual deformation in the central horizontal direction of back burst panel of specimen

3.1 单夹层结构与双夹层结构破坏模式及抗冲击性能对比分析

从图4、图6可以看出,在工况1爆炸载荷作用下,单夹层(SS)结构和双夹层(DSS)结构破坏程度和破坏模式有明显的区别.单夹层结构在工况1载荷作用下,由于螺孔处应力集中效应,且起爆点在上端面的圆柱形装药产生的径向冲击波载荷分布略向下偏移[14-15],迎爆面面板下侧中心螺孔处形成剪切裂纹.在爆炸冲击波作用下,面板固支边界处承受面外剪切、面内拉伸和弯矩等载荷,由于双夹层结构面板厚度为1.2 mm,小于单夹层结构面板厚度,迎爆面面板厚度的减小导致其承受载荷能力减弱,双夹层结构迎爆面面板边界处完全断裂.通过金属面板夹层结构在爆炸冲击载荷作用下的响应[7]可以知道,当夹层结构方板面板的位移越大时,其四角对角线处面板弯曲程度越大,形成的塑性铰线越明显.相应的,对于本实验中以玻璃钢为面板的夹层结构,由于玻璃钢材料较差的延性,在面板位移较小时,面板四角对角线处只发生弹性弯曲变形,当面板位移较大时,结构面板四角对角线处因较大的弯曲变形而形成弯折裂纹或断裂.实验中可以看到,SS-1背爆面面板破坏模式与迎爆面面板相似,在下侧中心螺孔处形成长21.1 cm的剪切裂纹,四角未出现分层、折断等破坏;因DSS-1迎爆面面板边界处发生完全剪切破坏,靶板抗弯刚度明显下降.同时,双夹层结构面板更薄,在相同载荷作用下,DSS-1背爆面面板残余变形比SS-1大,且在四角形成弯折裂纹和断裂.

相同结构形式的靶板在工况2作用下破坏程度明显变大.从图 5、图 7可以看出,由于工况2药量更大,冲击波正压作用时间更长,SS-2迎爆面面板左、右和下侧中心螺孔处出现了14~19 cm长的剪切裂纹,背爆面面板四边中心螺孔处均出现了剪切裂纹,芯层相较于SS-1芯层无明显局部效应;DSS-2迎爆面板左右两侧出现断裂裂口,四角均形成弯折裂纹,背爆面板左上角和右上角形成较长的断裂裂口.相较于DSS-1,DSS-2迎爆面面板破坏程度较轻,而后面板破坏程度明显变大.同时,可以看出在工况2载荷作用下,无论是背爆面面板、迎爆面面板还是芯层,DSS-2破坏程度均比SS-2更严重.

对于夹层结构在爆炸载荷作用下的抗冲击性能,一般以靶板背爆面面板最大变形或残余变形为依据进行评价.从图10、图11可以看出,背爆面面板最大残余变形SS-1小于DSS-1,而在工况2载荷下,SS-2最大残余变形大于DSS-2,结合SS-2和DSS-2破坏模式,DSS-2背爆面面板边界处出现较长断裂裂口,裂口处形成无约束边界条件,使背爆面面板更易卸载,所以DSS-2背爆面面板残余变形较小.因此,对于本文研究的玻璃钢/硬质聚氨酯泡沫夹层结构的抗冲击性能评价,在以背爆面面板最大残余变形为依据的同时,应考虑结构的破坏模式、破坏程度等进行综合分析.就等面密度的单夹层和双夹层结构靶板而言,以背爆面板最大残余变形为依据,DSS-1抗冲击性能比SS-1减弱了70.9%;对于工况2爆炸载荷作用下,通过破坏模式的分析,容易知道DSS-2抗冲击性能弱于SS-2.

3.2 单夹层结构与单夹层面板单面涂覆聚脲结构破坏模式及抗冲击性能对比分析

从图4、图8可以看出,PCSSF靶板破坏程度较单夹层靶板明显增强,背爆面面板残余位移明显增大.PCSSF靶板面板玻璃钢厚度为1.2 mm,比单夹层结构面板更薄,面板能承受的最大载荷较单夹层结构面板更小,且由于迎爆面喷涂的聚脲涂层使得面板抗弯刚度提高,在同样爆炸载荷作用下,芯层压缩阶段面板位移更小,使迎爆面面板边界承受的面外剪切载荷更大,面板边界形成的断裂裂口更长.由于迎爆面面板断裂破坏,迎爆面面板承载能力和通过面板弹性变形吸能能力减弱,使背爆面面板承受冲击载荷更大,破坏程度更严重.工况1载荷作用下,无论时破坏程度还是残余变形,PCSSF-1均要大于等面密度的SS-1.

通过图10、图11可以知道,PCSSB靶板残余变形较等面密度的SS靶板明显减小.由于PCSSB结构迎爆面板为1.2 mm厚玻璃钢板,相同冲击波冲量载荷作用下会获得比单夹层结构迎爆面面板更大初速度,迎爆面面板边界处承受面外剪切载荷更大,而PCSSB迎爆面板能承受的最大面外剪切载荷更低,故PCSSB迎爆面面板部分边界区域形成断裂裂口.在背爆面面板中玻璃钢板开始形成裂纹时,由于聚脲涂层与玻璃钢基板之间较好的粘附性能和较大的伸长率,聚脲涂层会对玻璃钢面板的位移产生约束作用,从而提高裂纹扩展过程中的阻力.在背爆面面板四角对角线区域发生弯曲变形或者形成弯折裂纹时,聚脲涂层与玻璃钢板较好的黏附性能和应变率效应使得局部区域的抗弯性能提高,同时使得背爆面面板整体抗弯曲性能提升.由于背爆面面板相对较好的抗冲击性能和迎爆面面板剪切断口的形成,使迎爆面面板与背爆面面板之间能出现较大的相对位移,这导致PCSSB结构泡沫芯层破坏更加严重,PCSSB-1芯层较SS-1压溃区范围更大,压溃区内碎化泡沫块更小,裂纹聚集区裂纹更多,PCSSB-2芯层较SS-2裂纹聚集区范围更大,且区域内裂纹更多,由于PCSSB结构中泡沫的破坏程度更大,吸收能量也更多.

4 结 论

本文通过实验研究了玻璃钢/硬质聚氨酯泡沫组成的单夹层方板、双夹层方板以及单夹层方板单面喷涂聚脲结构在近距离爆炸载荷作用下的破坏模式和抗爆性能,得到的主要结论如下:

① 在爆炸冲击载荷作用下,玻璃钢/硬质聚氨酯泡沫夹层结构破坏模式与金属面板夹层结构有较大区别,其中面板破坏模式多为边界完全断裂形成断口、四角对角线处弯折裂纹破坏、应力集中处剪切裂纹等;硬质聚氨酯泡沫芯层中部会出现明显的压溃区或裂纹集中区,在边界区域会出现明显的拉伸裂纹.

② 在相同爆炸载荷作用下,等面密度且三层面板厚度相同的双夹层结构面板破坏程度比单夹层结构大,且其残余变形更大,抗冲击性能较单夹层弱.单夹层单面喷涂聚脲结构聚脲涂层为迎爆面时变形破坏程度比等面密度的单夹层结构更大,且其残余变形更大.聚脲涂层为背爆面时残余变形小于单夹层结构,但其迎爆面板和芯层破坏程度均比单夹层结构大.

③ 同时考虑靶板破坏模式和残余位移,对于本文中的等面密度的三种结构靶板,单夹层面板单面涂覆聚脲结构靶板在聚脲涂层面为背爆面时抗爆性能最佳,而聚脲涂层面作为迎爆面时抗爆性能最差.双夹层结构靶板抗爆性能弱于单夹层结构靶板.

④ 在玻璃钢/硬质聚氨酯泡沫夹层结构背面喷涂聚脲涂层,可提高夹层结构抗爆性能;在玻璃钢/硬质聚氨酯泡沫夹层结构面板总厚度一致的情况下,为提高夹层结构抗冲击性能,应尽量减少面板层数.