地质灾害下对输油管道的失效分析

2021-12-08孟成

孟成

摘 要:针对输油管道经过地质灾害区域时,受地表沉陷作用力影响容易发生裂缝、拉断的问题开展输油管道力学响应分析。用ABAQUS软件对数学模型进行构建,并针对地表沉陷的应力作用下,管道受作用力影响出现变形的特征进行分析。通过对管道轴向应力应变、最大Mises应力总应变的应力及应变最大值分析,确定管道最危险的区域在沉陷区与非沉陷区交界左右各5 m范围内。最后通过对基于应力和应变的失效准则特点的分析,选择适合的失效判定准则对地质灾害区域沉陷作用下的输油管道进行失效判定。

关键词:输油管道;管-土相互作用;地表沉陷;力学响应

中图分类号:TE973;TE88 文献标识码:A 文章编号:1001-5922(2021)11-0140-05

Failure Analysis of Oil Pipeline under Geological Disaster

Meng Cheng

(Wuhan Oil Transportation Office of Eastern Storage and Transportation Company of Pipe China, Wuhan 430061, China)

Abstract:The mechanical response analysis of the oil pipeline is carried out for the problems of cracks and fracture when the oil pipeline passes through the geological disaster area. The mathematical model was constructed with ABAQUS software and analyzed for the pipeline deformation under the stress of surface subsidence. By analyzing the stress of the pipeline axial stress strain, maximum Mises stress strain and maximum strain, the most dangerous area of the pipeline is determined within about 5 m each at the boundary of the non-subsidence area. Finally, analyzing the characteristics of stress and strain, the appropriate fault criterion of geological disaster area subsidence.

Key words:oil pipeline; pipe-soil interaction; surface subsidence; mechanical response

管道運输是我国石油运输最常用的一种方式。随着我国对石油需求量的不断增加,输油管道的敷设量也随之增加。受我国特殊地形影响,部分输油管道需要穿过地质灾害区,地表沉陷是较为典型的一种地质灾害,也是对输油管道影响较大的一种地质灾害。当管道穿过地表沉陷区域时,受沉陷土体作用力的影响,输油管道可能产生裂缝、拉断等形式的破坏,造成石油泄漏的现象。因为石油易燃易爆的特点,一旦出现泄漏的情况,就会造成一些严重的后果。为解决输油管道失效的问题,国内广大学者做出了很多研究,如胡建国等(2018)以长庆油田某输油管作为研究对象,对管道腐蚀失效进行相关分析[1];刘彦麟等(2019)则希望通过“树新算法”,考虑管道腐蚀故障失效相关性[2]。以上学者的研究成果为管道失效分析提供了新的思考,但这些学者的研究未对地质灾害下的输油管道失效分析进行定义。基于此,本文尝试通过建立模型,确定沉陷作用对输油管道的影响程度,找出输油管道容易发生破坏的位置,为制定有效预防输油管道失效措施提供参考。

1 有限元模型建立

1.1 管-土相互作用模型

考虑埋地输送管道与管周土体(管-土)相互作用,采用有限元软件建模,选择土弹簧模型和非线性接触模型实现地质灾害下沉陷土体管-土相互作用建模。

1.1.1 土弹簧模型

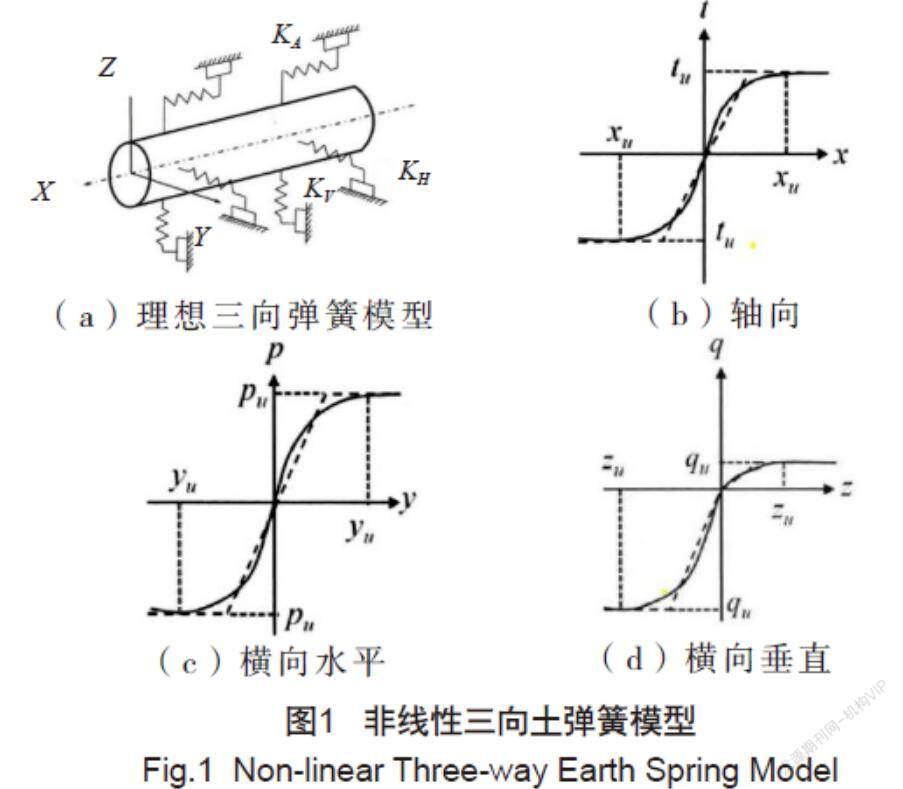

土弹簧模型可将管-土相互作用进行分解,得到轴向、横向水平、横向垂直的极限荷载变化。图1为经过土弹簧模型分解后,三向土弹簧模型的受力-变形示意图,其中KA、KH、KV分别代表管道轴向、横向水平、横向垂直的弹簧刚度。

1.2 构建模型

1.2.1 几何模型的建立

在忽略防腐层、缺陷因素影响,以及土体均为提箱土体的情况下,构建图2的沉陷土体下管-土模型。表1为有限元模型的几何参数。在图2中,AC段为整体模型的计算长度;BC段为模拟沉陷区,B点为沉陷区和非沉陷区的交界面。在试验过程中,模拟沉陷区域的方法是在BC段施加位移载荷。

1.2.2 材料属性设置

土体模型和管道模型在Part模块中创建,在Property模块中分别定义土体管型和管道模型的材料属性,具体材料参数如表2所示。

以弹性模型和摩尔-库伦弹塑性模型作为土体模型,管道模型为Ramberg-Osgood(B-O)模型;为实现管道经过地表沉陷区域时,塑性状态的模拟,需要在ABAQUS软件中输入真实应力(真实应力取X65钢的屈服强度450 MPa)、塑性应变的数据。本构方程为

式中:ε表示材料的总应变;E表示材料弹性模量,Pa;σs表示材料屈服应力,Pa;n、r分别表示材料的R-O模型参数。

1.2.3 分析步确定

本文分析步采用Static General 静力分析步,需要提前对分析步进行设置,具体设置为:时间分析步总长为1;增量步长为自动;初始步长为0.05;最小增量步为1E-5;增量次数为1 000。管道产生较大变形,需在Basic中几何非线性选项Nlgeom选择on。

1.2.4 管-土间相互作用

在Interaction模块中采用面-面接触定义管-土接触,以管道外表面为主面,土体内表面为从面,建立相互作用的属性。以罚函数为切向塑性,硬接触为法向属性。管-土间摩擦系数根据实际测量确定。无实测数据可按表3取值,本实验取值0.5。

1.2.5 荷载和边界条件

管道穿过地质灾害地表沉陷区域时,由管道自重、管-土间相互作用力、介质压力和上覆土体自重对管道施加压力,因此需在荷载选项中进行设置;输油管主要输送物质为密度850 kg/m3的柴油,在管道下侧受到重力作用,则管道下侧单位面积受力为1 291 N。在数值模型建立时,对管道施加该力。

2 模拟计算结果与分析

2.1 应力云图

图3为在建模参数下,土体沉降量为0.2 m时的应力云图。由图3可知,土体沉陷会导致管道出现向下的弯曲变形,管道的最大Mises应力为428.5 MPa,比弹性屈服强度小;最大轴向应力为456.2 MPa;而最大轴向应变和最大总应变均为0.193%,应变量小。

2.2 管道受力和变形反应分析

通过分析图3土体沉降应力应变云图可知,管道应力主要集中在管顶和管底,因此,接下来重点对管顶和管底的受力进行分析。

2.2.1 Mises应力和总应变分析

图4(a)、(b)分别为管顶和管底的Mises应力及总应变沿管道长度变化情况。由图4可知,管道Mises应力和总应变在沉陷与非沉陷区交界处相对比较集中。非沉陷区Mises应力和总应变最大值均位于17.5 m 处,分别为425 MPa和0.193%。而沉陷区Mises应力和总应变最大值均位于22 m处,分别为428 MPa和0.191%。沉陷区与非沉陷区相比,最大应力应变点与沉陷交界面接近,且在左右2.5 m区域应力应变值均较大。说明管道最危险位置在沉陷与非沉陷区左右5 m位置。

图5为沉陷区与非沉陷区最大Mises应力和总应变所在的管道圆周Mises应力和总应变的变化示意图。

由图5(a)、(b)可知,Mises应力对管顶和管底压迫较大,故管道最容易受损伤位置在管顶和管底。由图5(c)、(d)可发现,沉陷区管顶附近总应变比管底附近应变小,即沉陷区管底更容易因为变形过大而导致失效。而非沉陷区的应变情况与沉陷区刚好相反,在管顶更容易因为变形过大而造成失效。

2.2.2 轴向应力和轴向应变分析

图6为管顶和管底轴向应力、应变随管长变化情况。由图6可知,管道应力、应变集中在沉陷与非沉陷区交界面附近,且管顶与管底受力情况相反。通过计算可知,非沉陷区最大轴向拉伸、压缩应力及应变均在22 m附近,轴向Mises应力和总应变最大位置相同,印证了2.2.1的结论,即在沉陷区与非沉陷区交界面左右5 m范围为管道最危险的位置。

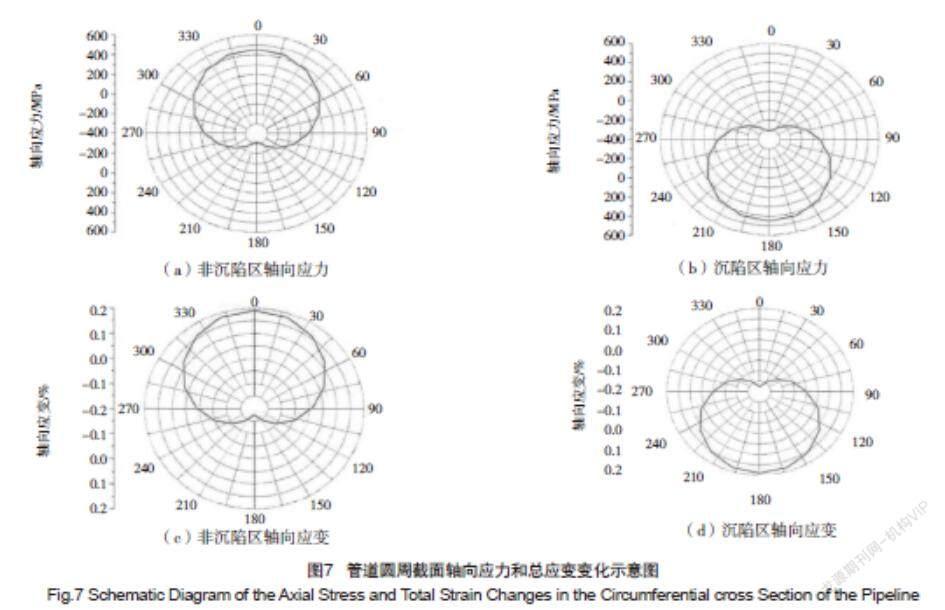

图7为非沉陷区和沉陷区管道最大轴向应力应变所在管道圆周截面轴向应力、应变变化示意图。由图7可知,非沉陷与沉陷区管道应力、应变变化情况表现出相反形式。在左右两侧的轴向应力、应变较小,在管道顶部和底部较高。即管道在该位置最容易受到损伤。

3 失效判断准则

3.1 基于应力理论的管道失效判断

在管道设计中,失效判别标准一般为管道应力,也就是管道在规定压力下输送介质时,最大应力应小于管材的屈服应力。根据GB/T 36676—2018规定,用管道应力作为失效判别标准应满足环向应力条件和组合应力条件。

3.1.1 环向应力条件

根据环向应力条件的相关要求,管道在正常运行工况下需满足: ,也就是环向应力小于许用应力。式中,σh为管道环向应力,MPa;σs为管材屈服应力,MPa;[σ]为管道许用应力,MPa;K为设计系数,为焊接系数,一般取值为1。一般情况下,输油管道的设计系数为0.72。

3.1.2 组合应力条件

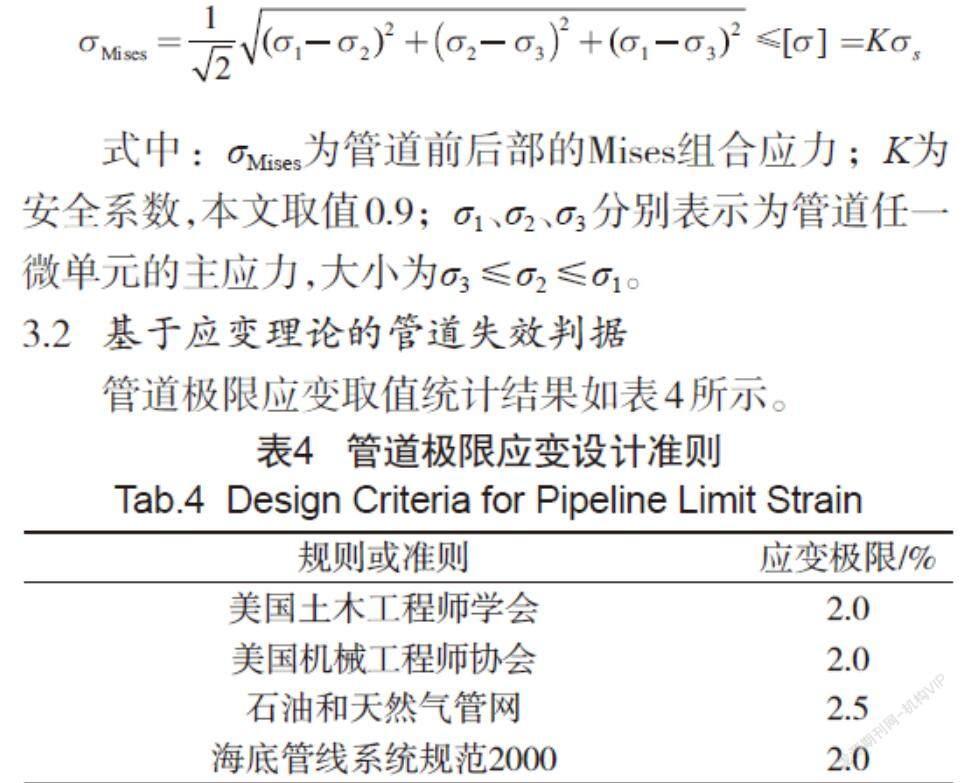

沉陷区管道受多种应力的共同作用,管道应力处于三向应力状态。若只依靠环向应力,无法保证管道的安全运营。因此还需用组合应力对管道强度进行验证。VonMises屈服条件为

式中:σMises为管道前后部的Mises组合应力;K为安全系数,本文取值0.9;σ1、σ2、σ3分别表示为管道任一微单元的主应力,大小为σ3≤σ2≤σ1。

3.2 基于应变理论的管道失效判据

管道极限应变取值统计结果如表4所示。

上述4个准则都是针对无缺陷管道应变设计的,通过对比分析,本文取2%作为极限应变取值。

3.3 管道失效情况分析

对管道的采样研究表明,管道受较大位移变形导致某些部位应力达到失效条件,运行依旧不会受到影響。因此采用基于应变理论的失效准则,应力可以超过管道屈服强度。本文选择的失效判定方法为基于应变,准确判断在地质灾害区域地表沉陷作用下,输油管道有没有失效。表5为输油管道最大Mises应力和最大总应变有限元模拟计算结果,由表5可知,最大应变为0.193%,比极限应变小。满足相关准则,证明管道不会因为该沉陷情况出现管道失效。

4 结语

研究表明,通过ABAQUS有限元分析软件建立的数值模型能就地质灾害下地表沉陷对管道受力和变形特征进行有效分析。结果证实了沉陷区最大应力、应变点与沉陷交界面接近,沉陷区最大Mises应力和总应变均位于22 m处,分别为428 MPa和0.191%。轴向Mises应力和总应变最大位置相同,最大应力应变点在2.5 m左右区域应力应变值均较大。也就是说管道最危险的区域在沉陷区与非沉陷区交界左右各5 m范围内。基于应力和应变失效准则特点,为对沉陷作用下输油管道的失效进行判定。

参考文献

[1]胡建国,罗慧娟,张志浩,等. 长庆油田某输油管道腐蚀失效分析[J]. 腐蚀与防护,2018,39(12):962-965+970.

[2]刘彦麟,彭星煜,姚东池,等. 考虑失效相关性的管道腐蚀故障树新算法[J]. 油气储运,2019,38(01):31-39.

[3]贺娅娅,甄 莹,曹宇光. 基于失效概率的老龄油气管道判废方法[J]. 油气储运,2019,38(03):291-296.

[4]方 艳,梁 晶,张 云,等. 油气管道腐蚀防护系统技术研究与展望[J]. 油气田地面工程,2019,38(05):1-5.

[5]李丹妮. 输油管道防腐的重要性及措施分析[J]. 石化技术,2019,26(05):316+333.

[6]池 恒,李海蓉,屠俊阳,等. 输油管道用重防腐涂料适用性评价研究[J]. 现代涂料与涂装,2019,22(08):18-21+55.

[7]凌 晓,徐鲁帅,梁 瑞,等. 基于改进PSO-BPNN的输油管道内腐蚀速率研究[J]. 中国安全生产科学技术,2019,15(10):63-68.

[8]戴巧红,舒丽娜,潘霞青,等. 油气长输管道腐蚀与防护研究进展[J]. 金属热处理,2019,44(12):198-204.

[9]张纯静. 埋地输油管道不同泄漏特征分析[J]. 能源化工,2020,41(01):60-64.

[10]冼国栋,刘奎荣,吴 森,等. 基于GIS的兰成原油管道地质灾害风险评价[J].油气储运,2019,38(04):379-384.