刀具前角对高温合金GH4169高速切削过程影响

2021-12-08邓志博,王哲,豆卫涛,卢竹青

邓志博,王哲,豆卫涛,卢竹青

摘 要:为改善难加工材料高温合金GH4169切削加工效率,研究了刀具前角对高温合金GH4169切削过程的影响规律。结果表明,刀具前角有利于改变切屑和刀具的接触距离,随着刀具前角的增大,切削力和切削温度不断降低。随着刀具切削的接触长度变短,刀具磨损率不断降低,刀具耐用度提高。

关键词:刀具前角;GH4169;切削力;切削温度;刀具耐用度

中图分类号:TU755.6 文献标识码:A 文章编号:1001-5922(2021)11-0128-04

Analysis of the Influence of Tool Rake Angle on High-Speed Cutting Process of Superalloy GH4169

Deng Zhibo1, Wang Zhe1, Dou Weitao1, Lu zhuqing2

(1.Xi an Aeronautical Polytechnic Institute, Xi an 710000, China;

2.Western Superconducting Technologies Co., Ltd., Xi an 710000, China)

Abstract:In order to improve the cutting efficiency of superalloy GH4169, the influence of cutting front angle on superalloy GH4169 cutting process is studied. The results show that the front angle of the tool is beneficial to change the cutting chip and the tool contact distance. As the contact length of the tool cutting becomes shorter, the tool wear rate decreases and the tool durability improves.

Key words:tool front corner; GH4169; cutting force; cutting temperature; tool durability

0 前言

高温合金GH4169因其具有强度高,耐高温等性能,被广泛的应用于航空航天工业中涡轮盘和叶片等部件[1]。但其切削加工难度大,主要表现在切削力大,导热性差,刀具磨损严重[2]。为了解决其切削加工性,国内外学者针对GH4169开展了多项研究。王哲等(2020)研究了切削三要素对GH4169切削过程中切削力和切削温度的影响规律,并采用遗传优化算法对切削参数优化分析[3]。范孝良等(2016)建立了GH4169二维正交切削有限元模拟,采用有限元仿真和试验对比的手段对锯齿形切屑形态进行了研究[4]。韩俊峰等(2020)针对GH4149磨削过程进行了试验研究,发现磨削速度对残余應力影响较大,而磨削进给量和磨削背吃刀量对工件的残余应力影响较小[5]。郭胜华等(2018)研究了GH4149表面喷丸强化,随着喷丸时间的延长,工件表层显微强度和表面粗糙度不断提高,喷丸直径越大,表面粗糙度越低[6-7]。本文针对GH4169高温合金材料研究了高速切削过程中,刀具前角到切削力、切削温度和刀具磨损率的影响规律。

1 试验设计

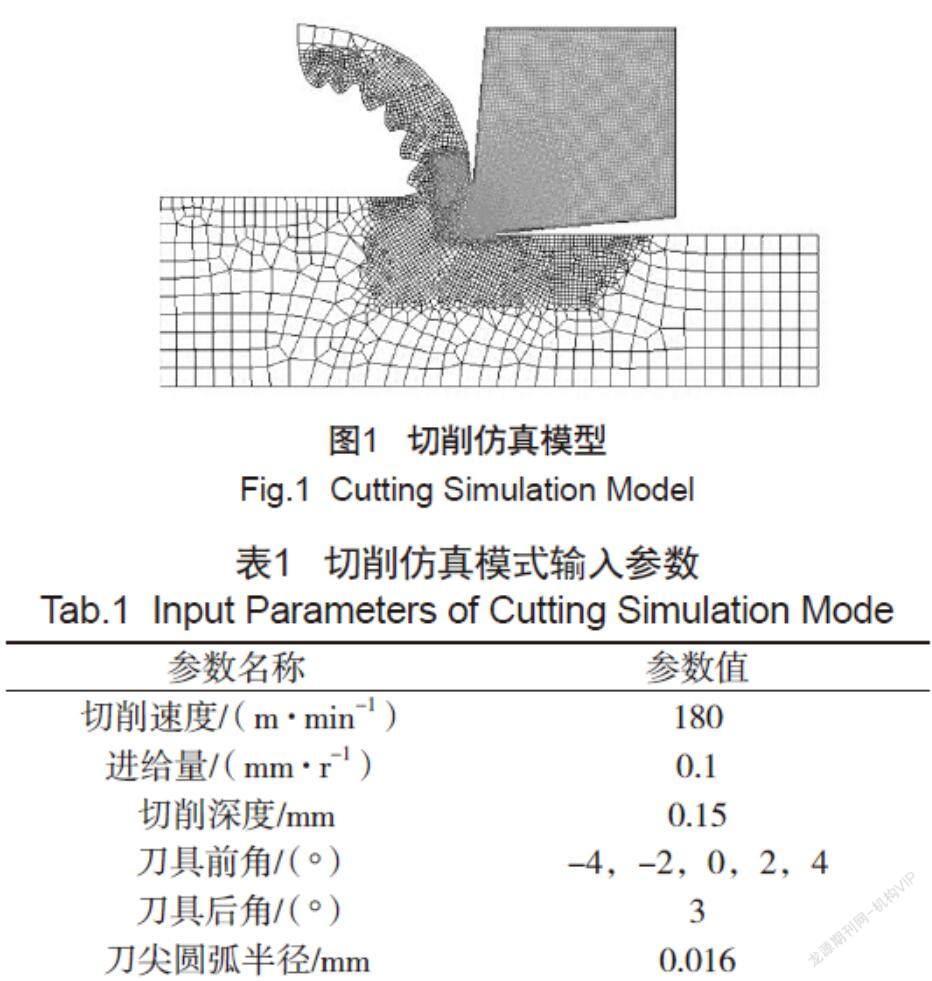

本试验采用的切削仿真模型包括刀具和工件两部分。工件的长度为5 mm,宽度为3 mm;刀具长0.5 mm,高度为0.5 mm,尖圆弧半径为0.016 mm。工件采用的是“前进四边形”网格单元技术,该网格生成器首先沿给定轮廓边界的边界创建元素,网格创建将继续向内进行,直到整个区域都被网格化为止[8]。使用的元素数量约为8 000,最小元素大小设置为0.001 mm。在工具尖端周围使用了更细的网格,材料在此处分离,刀具约10 000个单元,且最小元素大小为0.001 mm,如图1所示。为研究刀具前角对高温合金GH4169切削过程影响的分析[9],本次试验进行了单因素变量对比试验,具体试验方案参数如表1所示。

1.1 材料参数

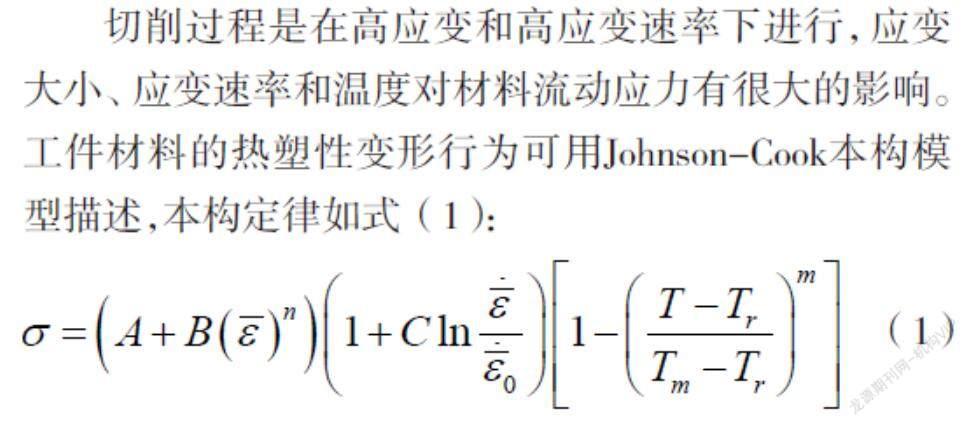

切削过程是在高应变和高应变速率下进行,应变大小、应变速率和温度对材料流动应力有很大的影响。工件材料的热塑性变形行为可用Johnson-Cook本构模型描述,本构定律如式(1):

式(1)中,A为屈服应力;B为应变硬化常数;C为应变率相关系数;m为热软化系数;n为应变强化指数; 为等效塑性应变;为等效塑性应变速率;为应变率参量1.0 s-1;Tm是材料的熔化温度1 344℃;Tr是室温20℃;T是工件温度。

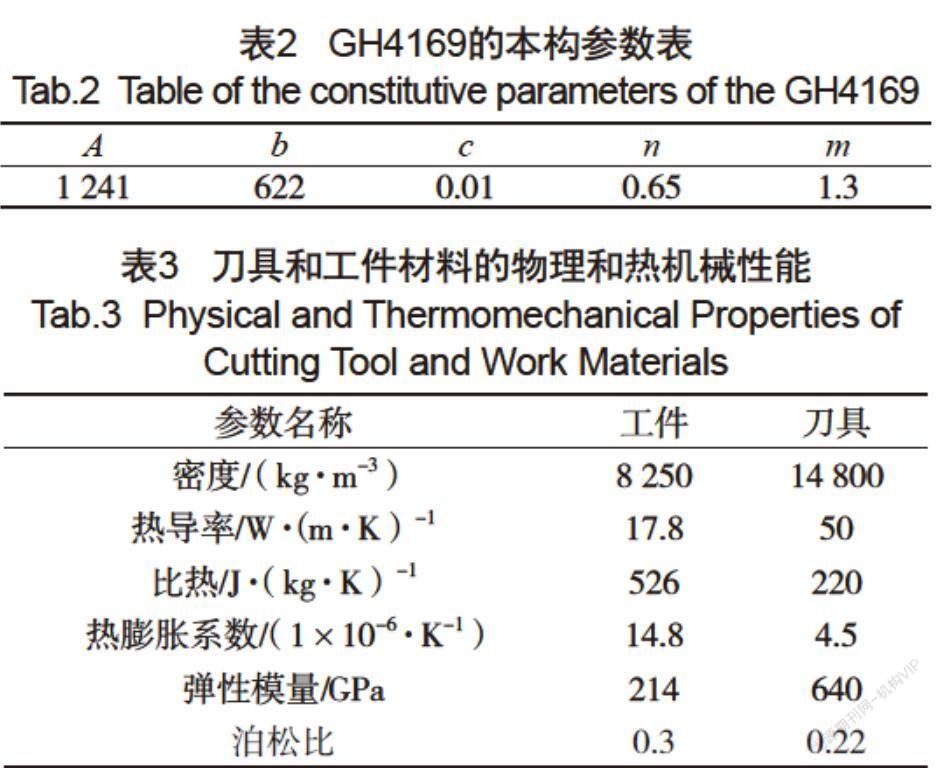

表2列出了Johnson-Cook的本构参数[10];表3列出了刀具和工件材料的物理和热机械性能[11]。

1.2 摩擦模型

摩擦模型主要应用在刀具和工件相互作用的过程中,它影响着切削热的生产和切屑形态的变化。在实际切削过程中,刀具前刀面与切屑接触密切,容易形成高温高压区域[12-13],刀具前面和工件的相互作用可以分为粘接摩擦区和滑动摩擦区,结果如图2所示。

如图2所示,在刀尖附近,前刀面与切屑接触正应力很大,大于材料的临界剪切应力,摩擦应力为常量,此区域为粘结摩擦区域;与粘接摩擦区域相邻的区域为滑动摩擦区域,刀屑接触正应力较小,摩擦力与正应力呈正比例,摩擦系数不停改变,如式(2):

式(2)中:τn 为摩擦应力;σn为前刀面与切削接触面上的正应力; τmax 为材料的临界剪切应力;μ为摩擦系数,取0.6。

1.3 断裂准则

断裂准则为了说明材料中的断裂,断裂准则基于断裂应变能量或累积的塑性应变,并且当元素中达到断裂准则时,可通过从模型中删除该元素来停用该元素。本文以Cockroft & Latham材料破坏准则[14]作为仿真材料断裂准则,如式(3):

式(3)中,σ*为最大主应力;εe为等效应变;W为材料的破坏值。

2 试验结果与分析

2.1 刀具前角对切削温度的影响

在高速切削过程中,刀具角度对切削温度的影响如图3、图4所示。

由图4可知,当刀具前角为-4°,切削温度最高达到850℃,切削温度随着刀具前角的增大而减小;当刀具前角为4°,切削温度降低到762℃。这是因为刀具的前角增大,金属变形的剪切角增大,金属塑性变形减小,所产生的塑性变形能量减小,切削温度降低。

2.2 刀具前角对切削力的影响

在高速切削过程中,刀具角度对切削力的影响如图5所示。由图5可知,最高切削力值在前角为-4°观察到,其大小为380 N。而在前角为4°时,切削力降为最低值275 N。可以得出,切削力均随着前角的增加而减小。这是由于在金属切削过程中,前角的增加通常会导致刀具—切屑界面的长度变短,较短的刀具—切屑界面意味着较小的变形,沿着前刀面的摩擦力也减小,切削力随之降低。

2.3 刀具前角对刀具磨损率的影响

刀具模型主要集中在前刀面和后刀面,并且后刀面的磨损率大于前刀面的磨损率,如图6所示。由于前刀面和切屑在相互接触区域产生较大的温度和摩擦力,加速了前刀面的磨损。在后刀面区域,刀具的磨损区域主要接近于刀尖位置处,这主要是由于后刀面与已加工表面相互作用引起的磨损。

刀具前角和刀具磨损率的相互作用规律如图7所示,从图7可以得出,随着刀具前角的增加,刀具的磨损率不断降低。这主要是由于刀具前角增大,切削过程中切屑的剪切角减小,刀具同切屑界面的长度变短,切削力和切削温度降低,刀具磨损减小,刀具耐用度提高。

3 结语

本文采用有限元切削仿真方法,研究了刀具前角对切削力、切削温度和刀具磨损率的影响。结果表明,刀具前角在-4°至4°内,随着刀具前角的增大,刀具和工件产生的切屑接触长度变短。此二者之间的摩擦力减小,切削力减小和切削温度降低。随着刀具切屑的接触长度变短,刀具磨损率不断降低,刀具耐用度提高,同时后刀面的磨损率大于前刀面的磨损率。

参考文献

[1]WU Daoxia, ZHANG Dinhua, YAO Changfeng. Effect of surface integrity of turned GH4169 superalloy on fatigue performance[J]. Journal of Aeronautical Materials,2017,37(6):59-67.

[2]MA Jiangwei, GAO Yuanyuan, JIA Zhenyuan, et al. Influence of spindle speed on tool wear in high-speed milling of Inconel 718 curved surface parts[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2018,232(8):1331-1341.

[3]王 哲,李 磊,沈雪红. GH4169高温合金切削仿真分析及工艺参数优化[J]. 工具技术,2020,54(01):59-62.

[4]范孝良,吴学华,王进峰,等. 高速切削高温合金GH4169数值模拟与实验[J]. 北京航空航天大学学报,2016,42(07):1 344-1 351.

[5]韩俊峰,梁军华,李 健,等. GH4169高温合金试件成形磨削表面残余应力研究[J]. 装备制造技术,2020(03):137-138+142.

[6]郭胜华,郑海忠,程世平,等. 喷丸时间对GH4169合金表层组织及性能的影响[J]. 特种铸造及有色合金,2018,38(07):809-812.

[7]郭胜华,郑海忠,程世平,等. 喷丸尺寸对GH4169表层湿喷丸组织与性能的影响[J]. 特种铸造及有色合金,2018,38(06):674-677.

[8]MOHAMMAD LOTFI, JAHANBAKHSH M,AKHAVAN FARID A. Wear estimation of ceramic and coated carbide tools in turning of Inconel 625:3D FE analysis[J]. Tribology International, 2016,99:107-116.

[9]陈 芳. 基于回转刀架的三自由度数控车削加工建模仿真分析[J]. 粘接,2020,42(06):125-128+157.

[10]OZEL T,LLANOS I, SORIANO J, et al. 3D Finite element modelling of chip formation process for machining inconel 718: Comparison Of Fe Software Predictions[J]. Machining Science and Technology,2011,15(1):21-46.

[11]LORENTZON J, JRVSTR T N, JOSEFSON B L. Modelling chip formation of alloy 718[J]. Journal of Materials Processing Technology,2008,209(10):4645-4653.

[12]杜宏益,何 林,杜紅星,等. 仿生摩擦学刀具织构设计[J].组合机床与自动化加工技术,2016(04):138-142.

[13]马浩骞,杨 东,程东化,等. 基于Abaqus的钛合金Ti6Al4V切削仿真与工艺优化[J]. 制造业自动化,2020,42(11):23-27+50.

[14]马 伟,周晓勤,谢雪范,等. 基于Deform 2D的椭圆振动切削仿真研究[J]. 机械设计与制造,2019(01):118-121.