橡胶改性预拌混凝土制备、性能检测

2021-12-08陈欣美

陈欣美

摘 要:为提高预拌混凝土的力学性能,在采用尾矿微粉替代部分粉煤灰和矿渣的前提下,采用橡胶对预拌混凝土进行改性,并对改性后的预拌混凝土性能进行检测。结果表明,尾矿微粉预拌混凝土橡胶最佳掺量为10%;加入30 kg尾矿微粉后,养护龄期60 d,混凝抗压强度比基准混凝土增加了1.65 MPa;冻融循环试验表明,在同等养护龄期的条件下,普通混凝土的抗冻融性能循环次数为25次,橡胶尾矿微粉混凝土的抗冻融性能循环次数为125次;橡胶尾矿混凝土收缩率仅提高了0.88×10-4;将该混凝土用于实际工程中时,混凝土表面平整光滑,无明显缺陷,使用情况良好。

关键词:钒钛铁尾矿;预拌混凝土;水化机理;力学性能

中图分类号:TQ178 文献标识码:A 文章编号:1001-5922(2021)11-0124-04

Preparation, Performance test and Application of Rubber Modified Ready Mixed Concrete

Chen Xinmei

(Urumqi Vocational University, Urumqi 830057, China)

Abstract:In order to improve the mechanical properties of ready-mixed concrete, rubber is used to modify the ready-mixed concrete under the premise of replacing some tailings fly ash and slag, and the modified properties of ready-mixed concrete are tested. The results show that the best mixing amount of tailings micropowder ready-mixed concrete rubber is 10%. After adding 30 kg of tailings micropowder, the maintenance age was 60 d, and the coagulation compressive strength increased by 1.65 MPa over the base concrete. The freeze-thaw cycle test shows that under the condition of equal maintenance age, the freeze-thaw resistance cycle number of ordinary concrete is 25 times, and the cycle number of rubber tailings micropowder concrete is 125 times; the shrinkage rate of rubber tailings concrete is only increased by 0.88×10-4. When using the concrete in practical works, the concrete surface is smooth without obvious defects and can be used well.

Key words:vanadium iron titanium tailings; ready-mixed concrete; hydration mechanism; mechanical properties

隨着我国建筑行业的蓬勃发展,对建筑材料的要求也是越来越高。混凝土作为最常用的一种建筑材料,自然也得到了很多关注。相比普通混凝土而言,预拌混凝土因为其施工速度快、节约场地、提高劳动效率、改善施工环境等特点得到了广泛使用。但我国预拌混凝土的制备还停留在初级阶段,存在强度等级不够、配套设备不成熟、污染大、产品单一等问题。增加预拌混凝土强度,减轻环境污染是现在比较重要的研究方向。郭伟等(2019)采用微波法测试预拌混凝土的水胶比,建立了微波法测试水胶比和混凝土强度之间的相关关系,对预拌混凝土抗压强度进行预测[1]。李辛庚等(2020)则尝试用陶粒替代一部分骨料制备混凝土,证实了陶粒对混凝土的力学性能、保温性能、抗冻性能皆能产生积极作用[2]。以上学者对增强预拌混凝土强度研究提供了方法,所用成本相对较高,因此在实际运用中还存在一定局域性。基于此,本文以廉价的尾矿微粉替代部分粉煤灰和矿渣粉,并通过掺加橡胶对预拌混凝土进行改性研究,以增强预拌混凝土的强度,提高尾矿的利用率,在降低成本的同时减少污染。

1 材料与方法

1.1 材料与设备

本试验主要材料为:水泥(华宇大地水泥;P.O 42.5)、粉煤灰(恒鑫矿产品加工,二级)、矿渣粉(腾川矿产,S95)、减水剂(华京新型建材;优级品)、普通砂(恒硕硅石,细度模数2.75)、石子(绿贝建材科技,5~20 mm)、钒钛铁尾矿微粉(建龙矿业,表观密度3.3×103 kg/m3)、橡胶颗粒(汇德利矿产,粒径3~6 mm)。

本试验主要设备为:350型混凝土搅拌机(宝正机械)、ZHJ-1混凝土振动台(傲晨建筑)、YRTF倒置坍落度筒(亚凯仪器)、YAW混凝土压力试验机(文腾试验仪器)、TDR-1混凝土快速冻融试验箱(天健仪器)、BCL-355混凝土收缩仪(科硕建筑仪器)。

1.2 试验步骤

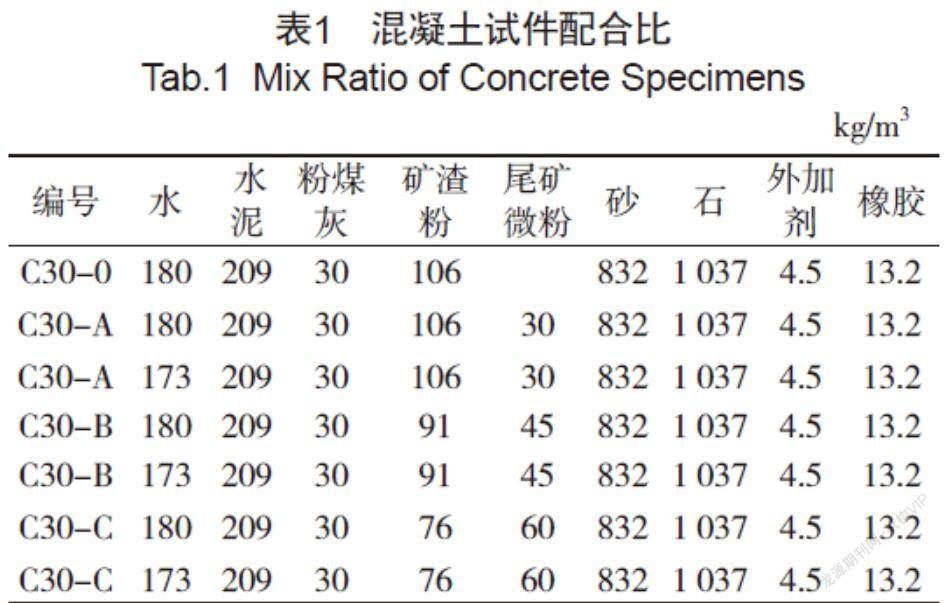

本试验用尾矿微粉分别替代部分粉煤灰和矿渣粉制备C30混凝土,具体配合比设计如表1所示。

试验步骤为:

(1)将干物料和橡胶颗粒倒入350型混凝土搅拌机中搅拌均匀,搅拌时间为5 min。加入实际用水量的一半,继续搅拌。

(2)用剩下的一半水将减水剂冲进搅拌机,搅拌均匀后进行塌落度试验。

(3)准备100 mm×100 mm×100 mm 规格的试验模具,提前刷好脱模剂。将混凝土倒入模具后置于ZHJ-1型混凝土振动台上振捣至表面有水析出。

(4)用抹灰刀将混凝土表面刮平整后盖上塑料保湿膜。在实验室中养护24 h后脱模,实验室养护温度为:(20±2)℃。

(5)将脱模后的混凝土试件移至标准养护室中养护至指定龄期。

1.3 性能测试

1.3.1 橡胶混凝土和易性测试

掺入1%、3%、5%、7%、10%和15%的橡胶颗粒,将制备的混凝土分3层装入YRTF型倒置坍落度筒中。每装1层,需用捣棒从外向里均匀插捣25次,重复步骤3次。待混凝土完全装入坍落度筒后,用抹灰刀将筒口刮平。将坍落度筒垂直提起,观察混凝土的塌落度和保水性。用搗棒从侧面轻轻敲打混凝土,观察混凝土的粘聚性。

1.3.2 养护龄期对橡胶混凝土力学性能影响

参照 GB/T 50081—2002《普通混凝土力学性能试验方法标准》中的相关方法测定不同龄期混凝土的抗压强度[3]。具体步骤为:

(1)将养护至3、7、28、60 d龄期的混凝土试件从标准养护室取出,并将混凝土表面擦拭干净。

(2)将试件置于YAW型混凝土压力试验机的轴心位置。

(3)开启试验机,以0.6 MPa/s的速率对试件施加荷载,直至试件破坏,记录试件破坏时的荷载。

1.3.3 混凝土收缩性能测试

(1)在标准养护室取出3 d龄期混凝土试件,置于恒温恒湿室内不吸水的搁架上。试件底面架空,试件间应间隔30 mm。

(2)按规定时间间隔用BCL-355型混凝土收缩仪对其变形读数进行测量,测定初始长度。

(2)为保持试件在收缩仪上放置位置方向一致,应在时间上标明相应记号。每次测量时,仪器和仪表保持同样的方向性,每次读数重复3次,取3次读数的平均值作为最终结果。混凝土收缩率表达式为[4]:

式(1)中:L0表示试件长度初始读数;Lt表示试件在t试验期时测量的长度读数;εst表示试验期为t天时,混凝土的收缩率。

2 结果与讨论

2.1 橡胶掺量对预拌混凝土性能的影响

图1为不同橡胶掺入量对混凝土坍落度的影响。从图1可知,随橡胶掺入量的增加,混凝土的坍落度表现出波浪上升的趋势。在橡胶掺入量为15%时,坍落度达到最高值,但此时混凝土表现出较大流动性,不适宜建筑使用[5]。综合考虑,当橡胶掺入量为10%时,坍落度适中,混凝土和易性良好。因此选择10%为橡胶的最佳掺入量。

表2为新拌混凝土和易性测试结果。从表2可知,每组新拌混凝土塌落度差异不大,尾矿微粉替代粉煤灰和矿渣粉对混凝土工作性能影响不明显[6]。各组混凝土的粘聚性和保水性表现良好,即基础力学性能良好。

2.2 养护龄期对橡胶改性预拌混凝土力学性能的影响

图2为不同养护龄期混凝土抗压试验结果。由图2可知,各组混凝土强度皆达到了C30混凝土强度水平。与基准混凝土相比,水胶比为0.48,尾矿微粉掺量为30、45 kg的混凝土,3~28 d的抗压强度表现出缓慢降低的趋势。当养护龄期为60 d时,30 kg尾矿微粉混凝土比基准混凝的抗压强度高出1.65 MPa;45 kg尾矿微粉混凝土比基准混凝土的抗压强度低0.73 MPa。说明掺入尾矿微粉后,利于长龄期试件强度值增进。

当尾矿混凝土水胶比为0.46,尾矿微粉掺量不超过45 kg时,各龄期混凝土试件抗压强度均高于基准混凝土。此现象说明影响混凝土强度的主要因素是水胶比[7-8]。

当尾矿微粉掺量达到60 kg时,水胶比的改变对混凝土强度影响不大。此时尾矿混凝土的抗压强度皆小于基准混凝土,但尾矿混凝土长龄期抗压强度增进量较大。在养护龄期60 d时,抗压强度比高达94%。

2.3 混凝土收缩性能测试

图3为尾矿微粉混凝土收缩率变化曲线。从图3可知,尾矿微粉掺量的增加,导致混凝土收缩率有所提高。当尾矿微粉掺量为45 kg时,尾矿混凝土收缩率比基准混凝土收缩率提高了0.45×10-4;当尾矿微粉掺量为60 kg时,尾矿混凝土收缩率比基准混凝土收缩率提高了0.88×10-4。出现此现象的原因为水泥水化作用与掺合料的二次水化作用同时发生,导致体系中固相的绝对体积不断增加。因此固相和水相体积总和整体呈减小趋势。在尾矿微粉混凝土中,尾矿微粉水化活性比粉煤灰和矿渣粉更低,故二次水化作用相对较弱,水化产物绝对体积也相对较低。经过磁选后的尾矿微粉,铁元素以硅酸盐和铝硅酸盐的结合体存在,并不会对混凝土性能产生不利影响。随化学收缩作用和干燥收缩作用的同时存在,导致尾矿微粉掺量较多的混凝土收缩率也相对较大。

3 应用实例

为研究尾矿微粉混凝土在实际工程中的应用,以某3 000 m2环形路面作为试验对象,铺设尾矿微粉混凝土,该路面厚度为20 cm,宽为6 m。采用混凝土运输车将尾矿微粉混凝土运至现场进行浇筑施工,并对其工作性能和抗压强度进行测定,测定结果如表3所示。从表3可知,尾矿微粉混凝土工作性能表现良好,在28 d时,抗压强度即可超过45 MPa,满足设计要求。尾矿微粉混凝土成型路面混凝土工作性能如表3所示,路面平整光滑,外观无明显缺陷,使用情况良好。

4 结语

本试验在传统的预拌混凝土中加入橡胶,并就掺入后的混凝土性能进行探讨,得到以下结果:

(1)尾矿微粉混凝土中橡胶的适宜掺入量为10%,各组混凝土与基准混凝土的易性相差不大,基础力学性能皆表现良好。

(2)抗压强度试验证实水胶比是影响混凝土强度的主要因素。尾矿微粉混凝土对长龄期试件强度值增进有利。在60 d时,尾矿微粉混凝土30 kg掺入量抗压强度比基准混凝土高出1.65 MPa;45 kg掺入量抗压强度则降低0.73 MPa。

(3)随尾矿微粉掺入量的增加,混凝土收缩率也有所提高。掺入量为45 kg和60 kg的尾矿混凝土分别比基准混凝土收缩率提高了0.45×10-4、0.88×10-4。

(4)尾矿微粉混凝土在实际工程的运用中表现良好,在28 d时,抗压强度即可超过45 MPa,满足设计要求;路面铺设平整,外观无明显缺陷。

参考文献

[1]郭 伟,费洗非,水中和. 微波法测试混凝土水胶比在预拌混凝土强度预测中应用[J]. 混凝土世界,2019(02):64-67.

[2]李辛庚,闫风洁,岳雪涛,等. 陶粒混凝土的研究进展[J]. 硅酸盐通报,2020,39(11):3 407-3 418+3 452.

[3]江晓君,王 玮,谢国栋. 罐车运输型预拌透水混凝土关键技术的研究[J]. 四川建材,2020,46(10):8-10+17.

[4]2019年度中國超高性能混凝土(UHPC)技术与应用发展报告[J]. 混凝土世界,2020(02):30-43.

[5]任莉莉. 玄武岩纤维纳米SiO2增强混凝土力学性能试验研究[J]. 复合材料科学与工程,2021(08):85-90.

[6]易卓然,肖建庄,薛松涛,等. 不合格新拌混凝土回收利用基本试验研究[J/OL]. 建筑材料学报:1-12[2021-01-19].

[7]薛 飞,宋福申,郭高峰,等. 建筑垃圾再生砖砂预拌砂浆的性能研究[J]. 河南建材,2019(01):50-53.

[8]张 擎,黄良贤,张 辉,等. 基于致密增韧机理的高抗折混凝土制备试验研究[J]. 中外公路,2020,40(03):247-253.

[9]许家东. 透水性混凝土制备及在护坡工程稳定性中的应用[J]. 粘接,2020,43(08):171-174.

[10]余明坤,许国伟,邱成江,等. 湿排粉煤灰泡沫混凝土制备及性能测试[J]. 粉煤灰综合利用,2020,34(03):88-91.