基于工艺配方管理的制膏智能自控系统

2021-12-08沈焱鑫

楼 彬 沈焱鑫 申 进

(1.嘉兴南洋职业技术学院,浙江嘉兴,314000;2.上海美睿智能科技有限公司,上海奉贤,201400;3.无锡睿控物联网科技有限公司,江苏无锡,214000)

制膏是牙膏生产过程中至关重要的工序,传统的制膏方式,需要大量人工的参与,进行配料、称重和投料,不仅工作效率低,而且会增加不必要的浪费,生产质量也得不到根本保障。随着智能化水平的不断提升,各种自动化设备应运而生,各种不同类型的制膏设备相继问世,根据生产工艺要求将不同的原材料投入到制膏设备中,经剪切、搅拌等程序混合在一起。但是,混合过程中的不可控因素很多,混料过程中存在混合不均匀、混料功能单一等缺点,这就需要对制膏设备进行完善和改进[1-4]。

本文结合物联网、大数据、控制科学等技术,建立了基于工艺配方管理的制膏智能自控系统,实现制膏过程的透明化、可视化、智能化,能够进行远程监控和管理,同时工艺配方可以进行预设并进行版本管理,满足不同产品的生产需求。

1 系统架构

制膏就是快速、均匀地将一个相或多个相(液体、固体、气体)糅合的过程。在通常情况下各个相是互不相溶的,通过高速机械搅拌,促使不相溶的固相、液相、气相在相应成熟工艺和适量添加剂的共同作用下,瞬间均匀精细地分散乳化,经过高频的循环往复,最终得到稳定的高品质产品。本系统的总体架构由水相锅、油相锅、预混锅(根据要求定制)、乳化锅、控制柜组成,系统架构见图1。

图1 系统架构图

其中,水相锅用来溶解水液料,原料一般性为纯水+小料等水性溶剂。油相锅用来溶解油料,一般性为山梨醇、PEG(聚乙二醇)、甘油等湿润剂。某些厂家要求水相锅与油相锅合二为一,称预混锅。乳化锅用来实现主要工艺的场景,现有的结构组成为刮板搅拌、快速搅拌、均质搅拌、真空控制(吸料+除泡)、香精添加。粉仓用来存储碳酸钙、磷酸氢钙、焦磷酸钙、水合硅石等摩擦剂,粉料投递(称重)采用人工投料或真空自动吸料。该系统在电气化控制的基础上,结合PLC可编程智能控制,实现不同工艺配方管理的制膏自控系统。系统生产工艺流程见图2。

图2 系统生产工艺流程图

系统操作工艺步骤如下。

(1)在水相锅加入水,加入糖精钠等水溶性原料后开搅拌电机,搅拌10~12 min至物料溶解均匀。

(2)在油相锅加入山梨醇等,加入钛白粉等小料后开搅拌电机,搅拌5~7 min至物料混合均匀。

(3)开启粉仓混合搅拌电机,投入摩擦剂、增稠剂等粉料。

(4)开启主机真空泵,当真空度达到-0.050~-0.030 Mpa时,开启进水阀吸入水相锅溶液,待水相锅溶液吸入完毕后,开启刮板再将油相锅溶液吸入主机。

(5)完成步骤(4)后开启双高速搅拌电机在真空度达-0.065 MPa或-0.070 MPa时开始吸入粉仓粉料,主机程序控制进粉,在真空度下降至-0.050 MPa时暂停吸粉,待真空度重新达到-0.060 MPa或-0.070 MPa时继续吸粉,如此重复直至称重模块为0,至此粉料吸料完毕(吸粉时间3~5 min)。

(6)粉料吸完后开启均质机,在真空达-0.092 MPa以上时强力搅拌15 min。

(7)完成步骤(6)后打开香精斗阀门加入香精,香精吸完后关闭均质机同时维持真空达-0.094 MPa以上继续搅拌(开刮板及双高速盘)脱气10 min。

备注:如有加薄荷微丸或爱心亮片脱气10 min后需开盖加入,然后保持真空达-0.092 MPa以上仅开刮板搅拌5 min。

(8)完成步骤(7)后关闭双高速搅拌电机、刮板电机、破真空、关真空泵,升锅盖取样检测,检测合格后出料(膏体温度≤40℃)。

2 硬件实现

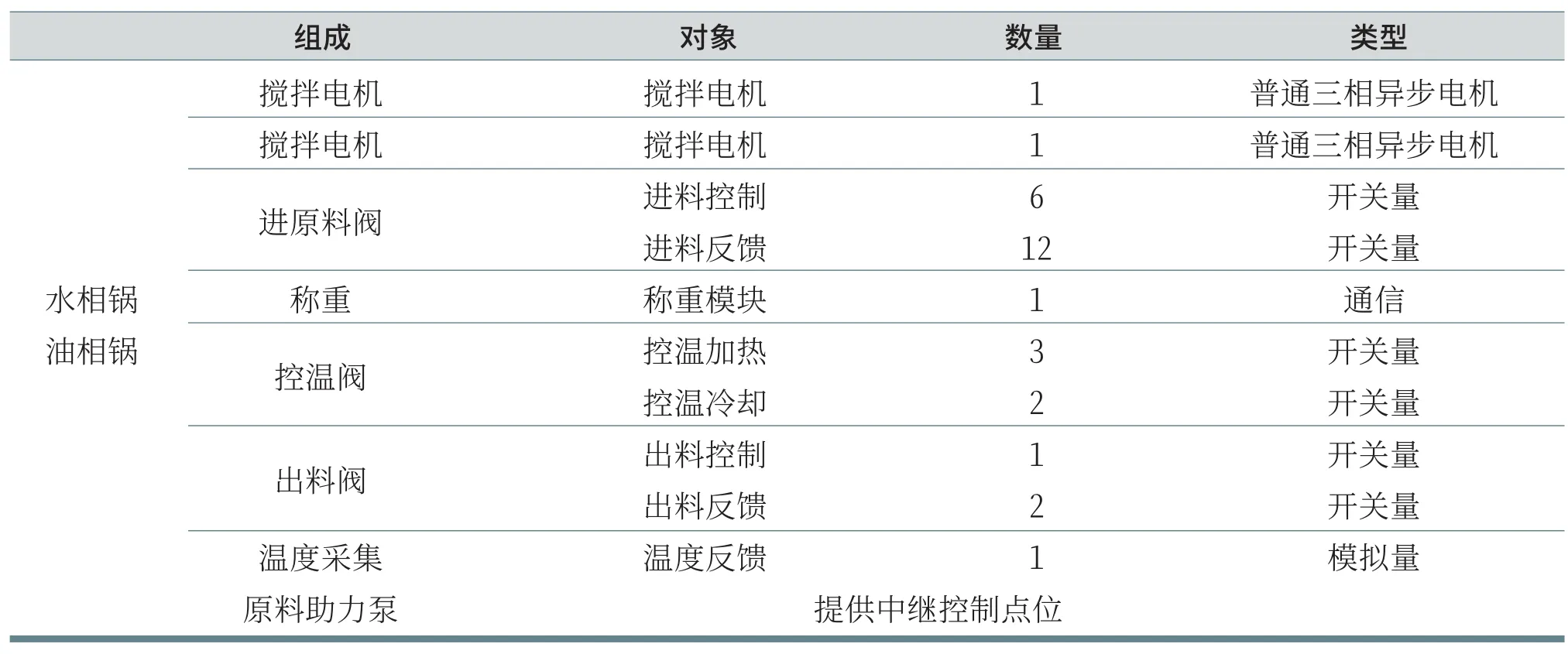

根据工艺要求,每套制膏智能自控系统配置:一台水相锅,一台油相锅,一台预混锅(根据要求定制),一台乳化锅,一台粉仓,具体容量大小可根据要求个性化定制。此外,系统配备了一台星形下料发送器,一台震动投料装置,一台粉料除尘回料装置。粉尘吸收回收装置自动把投粉过程中吸收的粉尘、粉料反吹回粉搅拌仓,保证粉料的不浪费,保证上一锅的配方粉料与下一锅粉料不交叉污染,既保证了环境卫生,又保证了投料的精准性。系统设备配置见图3,系统主要设备清单见表1。

图3 系统设备配置图

表1 系统主要设备清单

续表1 系统主要设备清单

3 软件实现

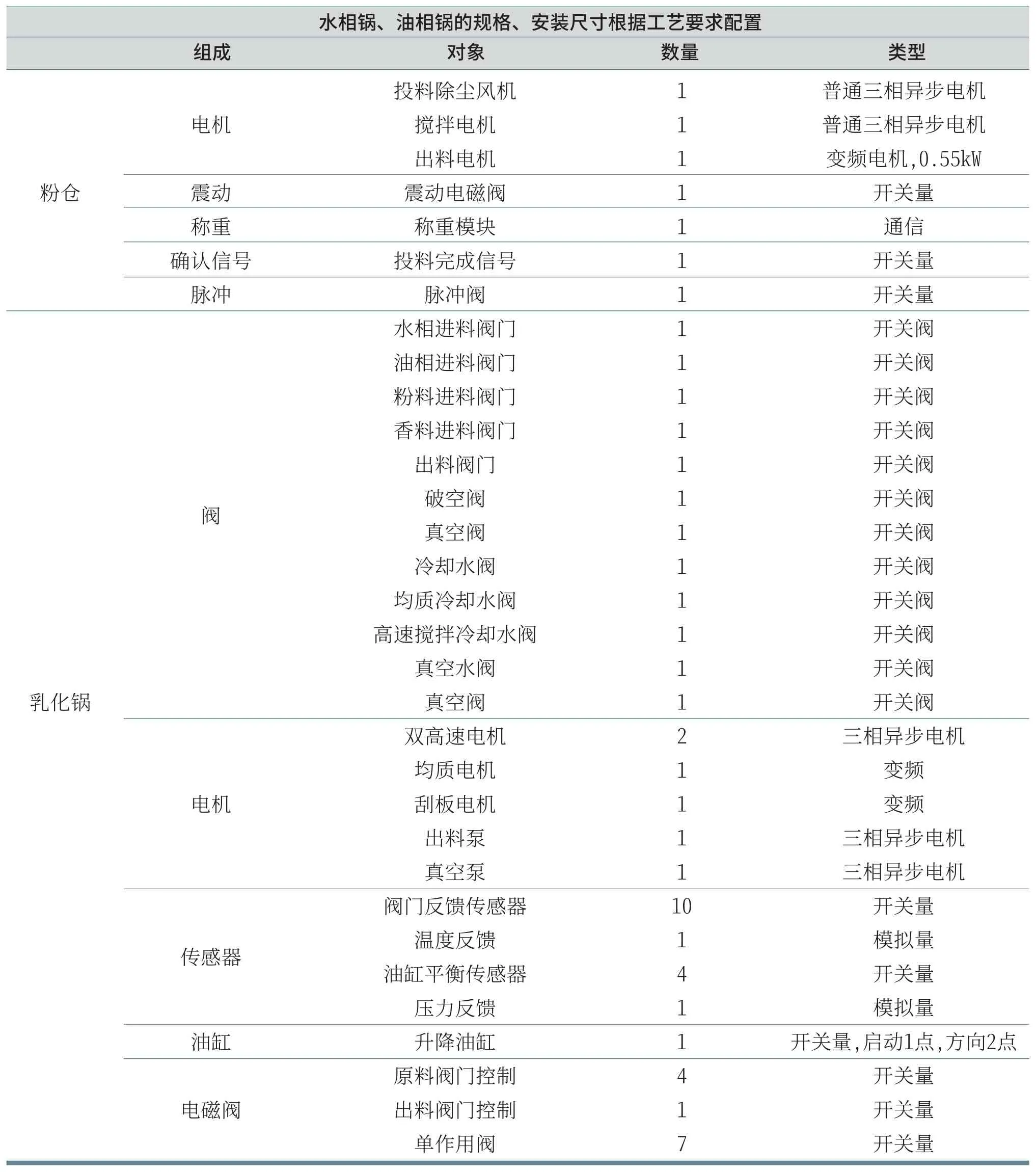

该系统支持用户自定义配方的柔性生产,数据流通过数据库结构数据类型与西门子PLC结构数据类型相对应获取。生产过程通过数据流定义,反复执行面向过程的自定义工艺步骤,直到捕捉到工艺步序等于预设工艺步序。生产完毕后,系统主动提示操作人员进行化验步序,化验结果如不符合指标,可无缝切换至人工调整模式,直至产品符合生产要求。产品符合化验指标,主动提示出料,至此产品生产完成。系统软件部分的总体流程见图4。

图4 系统软件部分的总体流程

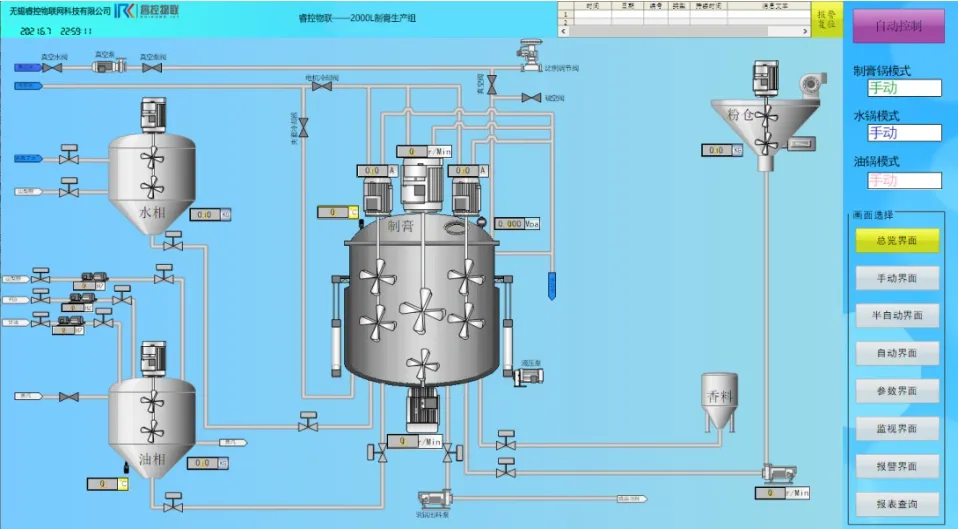

系统主界面见图5,可显示水相锅、油相锅、乳化锅、粉仓状态及各阀门状态。系统的工作模式主要有手动、半自动、自动模式。根据不同的工艺配方,在参数设置区域内设置相关的任务及参数。全部配方任务及参数设置完毕后,输入配方号及配方名称,点击创建配方,用于在数据库中创建此配方,并且能对参数进行修改完成配方的更新。如需查询存储在数据库中的工艺配方,可启用报表查询功能。

图5 系统主界面

系统运行过程中出现异常情况,可点击“暂停”按钮,暂停运行,处理完毕后长按2s“再继续”按钮,系统即可继续运行。报警界面,记录了设备所有报警信息,用于查询报警记录。当有报警时设备不能进行下一步操作,需要在此处点击报警复位,报警界面见图6。实时监控采集生产过程中的执行情况,对于异常情况,提前发现、及时处理,从而减少损失,事后做好分析,持续改善产品质量。

图6 报警界面

4 结语

本文结合物联网、大数据、人工智能等先进技术,搭建了基于工艺配方管理的制膏智能自控系统。该系统能实现不同的生产工艺要求,满足客户的个性化需求,系统能够实现生产过程全自动化控制和程序化管理,能够进行生产过程的实时记录和远程监控,生产可追溯,进而形成全面的正反向追溯体系,提升生产效率的同时,还能有效保证产品质量。