蔬菜工厂化生产自动移苗设备控制系统设计研究

2021-12-08顾小小解安东朱春燕李长兴俞志轩

顾小小,李 伟,解安东,朱春燕,李长兴,俞志轩

(1.上海市农业机械研究所,上海市 201106;2.安徽工业大学智能装备技术研究院,安徽马鞍山 243002)

0 引言

移栽是蔬菜工厂化生产重要环节。L.J.Kutz等[1]设计研发应用到苗圃植物移栽的机器人。Takashi等[2]发明了一套自动化移栽系统。Ting等[3]研制带夹持器的移栽机器人。荷兰、美国、韩国等研制了多种高效大型钵苗移栽机[4]。国内相关研究起步较晚,范云翔等[5]研制出空气整根营养钵苗全自动移栽机。田素博等[6]设计了一种穴盘苗移栽机械手结构,开发了基于PLC的控制系统。总体而言,国外移苗机成套设备体积大,结构复杂[7],国内相关装备自动化程度低、成本高[8],均无法较好地适应我国实际生产需求。本文针对一款移苗设备,研究机-电-气相结合的驱动控制技术,实现轻载、高速、高精度自动移苗。

1 整机结构

设计一款从96穴育苗盘移苗到8穴种植盘的自动移苗设备(图1),包含种植盘库机构、转接台、桁架直线模组、育苗盘输送线和抓取装置等,其工艺流程如图2。

图2 系统工艺流程图

2 控制系统设计

2.1 硬件设计

桁架机械臂控制部分的硬件主要包含交流伺服电机(驱动机械臂沿XYZ轴运动)、伺服驱动器、PLC、空压机、夹爪气缸、触摸屏、传感器(接近开关传感器和光电传感器)。转接台控制部分的硬件主要包含PLC、交流电机、气缸和反射型光电开关。无线测控网络主要包括了触摸屏、相关的组态软件、人机界面、无线数据终端等。

2.2 软件分析

水平重复定位精度直接关系到夹取种植杯的成功率,控制算法需保证机械臂水平方向定位精度。水平方向上伺服电机通过X轴、Y轴直线模组带动机械臂,运用自适应模糊PID控制算法来实现机械臂水平伺服定位的控制。垂直方向上伺服电机通过Z轴直线模组带动机械臂,垂直定位使用由编码器构成的闭环控制系统来实现。

PLC通过伺服驱动器控制伺服电机,将PLC发出的脉冲数转换为电机转动角度,再通过同步带传动机构,将伺服电机转动角度转换为桁架直线模组的进给距离;可编程控制器发出从原点位置到理论取苗位置所需的理论脉冲数,桁架直线模组移动机械臂到目标取苗位置。机械臂同时对育苗盘输送线上移栽定位处的2个育苗盘进行取苗,每个机械臂每次夹取一行4个种植杯并完成移栽后,桁架直线模组就会驱动机械臂向前平移1个穴盘孔的间距(45 mm),直至移取完育苗盘12行种植杯。机械臂进给距离L与可编程控制器发出的脉冲数N的关系为:

PID控制器及模糊控制器共同组成了自适应模糊PID控制器,可在线调整PID控制器的比例Kp、积分Ki、微分Kd等参数。为提高控制系统的定位精度,在不同的误差e和误差变化率ec下选择不同的PID参数。

根据简单闭环伺服定位系统的控制结构,得水平定位控制系统的传递函数。通过建立伺服电机的转矩电流方程、电机运动方程、反电动势关系式和等效电路方程等数学模型,分析计算此类伺服电机的传递函数。

利用Matlab/Simulink平台,构建控制系统仿真模型。当伺服电机输入额定转速取3 000 r/min时,仿真结果如下。由图3可知,当0.2 s时刻给定转速3 000 r/min,两者达到稳态的响应时间基本相同,但自适应模糊PID控制无超调,在最短时间内更平缓地达到稳态,具有较好的控制效果。

图3 额定转速下仿真曲线图

3 运行试验

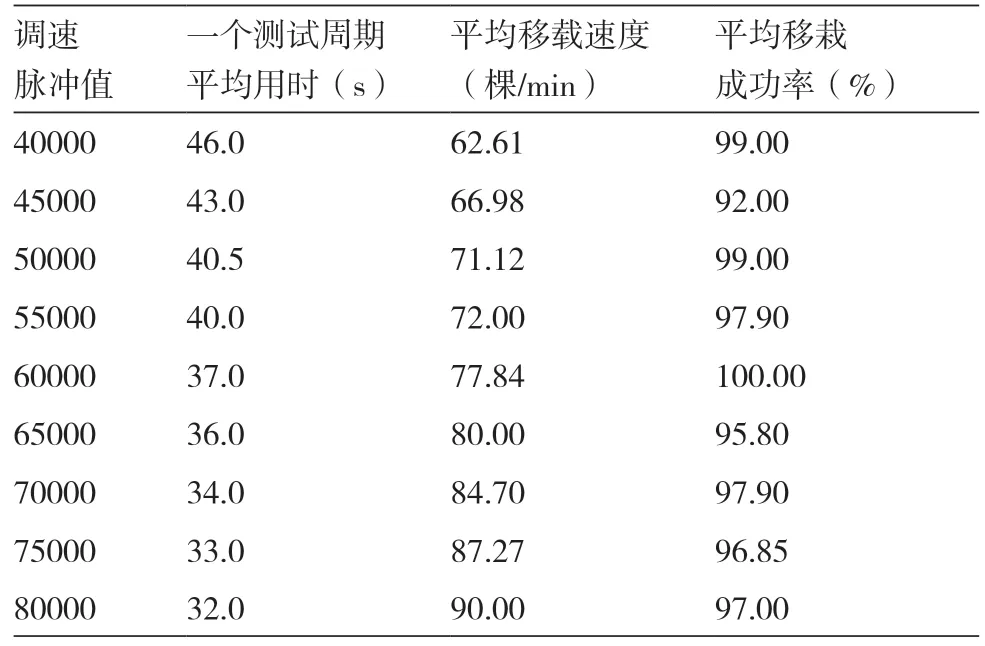

利用秒表对移苗设备的执行情况做连续观测,由表1可知,随着脉冲参数提升,移栽速度几乎呈线性上升,在80 000调速脉冲值下,移栽速度最快,平均可达90棵/min。所有调速脉冲值下平均移栽成功率为97.27%。移栽成功率与移栽速度之间没有显著相关性,在60 000调速脉冲值下,移栽成功率最高。移苗设备在不同调速脉冲值参数下,整体运行速度稳定,各传动机构运行平稳,移栽效果良好。

表1 不同调速脉冲参数值下平均移栽速度及移栽成功率测试结果表

4 结语

根据蔬菜工厂化生产实际作业需求,对一款从96穴育苗盘移苗到8穴种植盘的自动移苗机的控制系统进行软硬件设计。该设备控制系统实现对育苗盘、种植盘的位移与定位,机械臂和夹爪的运动与夹取等控制。运用自适应模糊PID控制算法来实现抓苗机械水平伺服定位的控制,使用由编码器构成的闭环控制系统来实现垂直定位。建立自适应模糊PID控制器系统仿真模型,当0.2 s时刻给定转速3 000 r/min,自适应模糊PID控制无超调,在最短时间内更平缓地达到稳态,有更好的控制效果。对整机进行生产性试验,设备整体运行稳定,定位准确,运动协调可靠。所有调速脉冲值下平均移栽成功率为97.27%。满足设计要求。