轮斗连续系统在芒莱露天矿首采区松散层的应用

2021-12-08杨旭

杨 旭

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳110015 )

芒莱露天矿首采区现有开采方向为向南向东L型推进,期间上部松散层先由单斗-卡车工艺完成,达产第4 年工作线完全转入由西向东推进后,上部松散层剥离采用轮斗连续工艺。根据地质勘探情况分析,首采区工作线转向由西向东推进后松散层厚度增大,而且横采条件下内排跟进滞后,单斗-卡车间断工艺完成内排工作运距较大[1]。为此,对上部松散层剥离是否具备轮斗连续工艺的可行性进行定性与定量分析。

1 松散层赋存条件

芒来露天矿位于锡林郭勒盟苏尼特左旗,行政区划隶属于苏尼特左旗赛汗高毕苏木。区内地形北向东趋势高,南向西趋势低,标高为1 023~913 m,高差为110 m。矿区地形较平坦,局部坑洼。开采范围内煤岩分布最上部为表土、中部为岩石层和主采煤层。其中松散层为表土,中部岩石层为砂岩、泥质粉砂岩,自然状态下较为坚固,煤层为全区可采煤层B煤,属于褐煤二号。露天开采范围内,松散层平均厚度为30~50 m。

1)松散层赋存特征。对表土层剥离工艺进行选择,确保所选剥离工艺发挥最大效果。依据芒莱露天矿地质数据,运用三维地质建模软件对首采区表土地质模型进行了构建[2],绘制出松散层厚度等值线。通过分析松散层厚度等值线可知首采区松散层厚度特点:在北部煤层露头附近,仅有10~20 m;北部开采深度小,在开采范围内向西南、南、东覆盖层逐渐加厚,开采深度变大。通过分析地表模型,地表较为平缓,基本没有大的起伏或冲沟出现;地表松散层近水平赋存。

2)水文地质情况。从现有的松散层地质赋存条件来看,松散层厚度30~50 m,且赋存较为平缓,无冲沟及间断现象。无大规模长久性地表水体及地下水露头,局部低洼地带分布有季节性碱湖或沼泽,所以首采区范围内布置轮斗系统满足连续工艺要求。

2 首采区松散层工程量

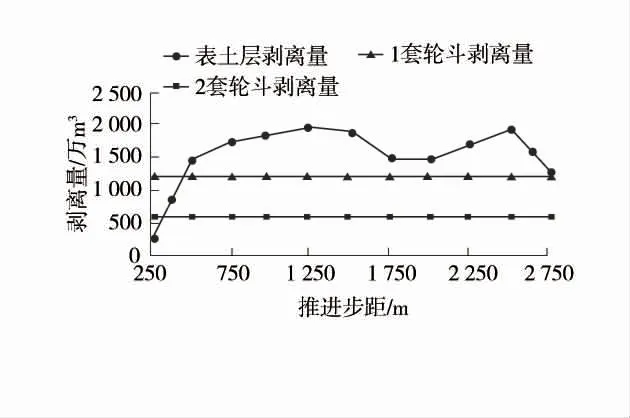

根据建立的芒莱露天矿三维模型,露天煤矿范围内首采区表土量为170.79 Mm3。按年产能500 万t计算,以达产第4 年采运排工程位置为轮斗起始作业位置,按照达产年后每年推进度为250 m 计算。得出首采区轮斗连续系统剥离表土量见表1,首采区表土剥离量与轮斗连续系统年能力之间的关系如图1。

表1 首采区松散层250 m 步距剥离量统计表

由图1 和表1 可知,从达产第4 年年底开始到首采区开采终了,每推进250 m 时,首采区松散层每年剥离量变化程度很大。轮斗每年剥离量大多数都能满足2 套轮斗年生产能力。由此可见,首采区松散层剥离量满足2 套轮斗连续工艺能力。

图1 2020 年以后每推进250 m 松散层剥离量变化趋势图

3 松散层剥离工艺

1)轮斗连续工艺。矿区范围内表土松软,挖掘前无需爆破环节,含水量少,物料条件满足轮斗挖掘机的要求,适合采用轮斗连续系统。轮斗挖掘机工作允许坡度为1∶20,松散层底板大部分满足轮斗挖掘机的要求。在轮斗挖掘机负责的表土剥离范围内,生产前5 年,轮斗工艺的年剥离量7 309.45 万m3,生产第6年至第11 年,轮斗工艺的年剥离量9 769.93 万m3。鉴于综合考虑表土尽可能采用轮斗工艺剥离,最大发挥轮斗挖掘机后期的利用率,确定轮斗连续系统年生产能力为600 万m3/a。基于表土厚度和适宜的年剥离量,选用2 台理论生产能力为600 万m3/a 的轮斗挖掘机。为简化工艺系统和减少带式输送机长度,黄土层划分2 个组合台阶,每一组合台阶布置2台轮斗挖掘机,配1 套带式输送机,此系统共2 套[3]。

2)单斗-卡车工艺。首采区松散层剥离使用单斗-卡车间断工艺进行开采。挖掘机选择3 m3液压挖掘机,配合60 t 级自卸卡车运输。

3)首采区松散层剥离工艺选择。基于芒莱露天矿表土赋存条件、水文地质特征以及气候条件,轮斗系统满足布置要求。轮斗工艺的前期投资额较大,投产后运营成本较低。轮斗连续系统所需人员少,节约了劳动力成本和生产安全费用,设备磨耗降低,备件标准化制造[4]。如使用单斗-卡车工艺则增加了采装、运输环节,工艺环节多,生产成本较大,人员较多,不利于生产成本的控制和安全管理[5],轮斗工艺为最优工艺。首采区上部松散层在2 套轮斗作业的基础上,松散层其余部分全部由单斗-卡车工艺完成。

4 轮斗挖掘机设备选型及系统布置

4.1 轮斗挖掘机机型和台数

芒莱露天矿地形简单,表土厚度分布均匀,厚度大约在30~50 m。虽然大型轮斗具备满足一次采整个台阶的作业条件,但是松散层只布置1 套大型轮斗连续系统,并且国内应用大型轮斗的露天矿屈指可数,一旦轮斗发生系统故障,会导致露天矿上部松散层剥离停止不前,从而影响下部煤层开采。另外,由于大型轮斗设备规格偏大,作业不灵活,这些都是大型轮斗设备的劣势。针对上述条件的制约,芒莱露天矿的表土层计划采用2 个组合台阶进行松散层剥离,每个组合台阶工作线布置1 台小型轮斗,轮斗挖掘机机型选择是国内自主研发的DWY3000 型全液压轮斗挖掘机[6]。小型轮斗质量较轻,造价成本较低,外形较小,移动灵活,小型轮斗的最大优势体现在重量较轻、灵活性强等特点。

4.2 轮斗系统布置方式

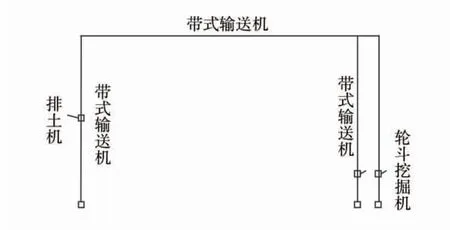

1)轮斗系统布置方案设计。轮斗连续系统采用2组组合台阶,分组分层完成2 组组合台阶的剥离工作。组合台阶分为上、下部台阶,上部台阶高度为10 m,下部台阶高度为10 m,2 组组合台阶总高度为20 m,采掘带宽度为25 m,台阶坡面角为65°,最小作业平盘宽度为120 m。首采区应用2 套轮斗工艺系统,采用二机一线布置,轮斗挖掘机采用端工作面方式采掘,采用组合台阶方式。轮斗系统二机一线设备布置示意图如图2。

图2 轮斗系统二机一线设备布置示意图

2)轮斗挖掘机台阶布置。根据芒莱露天矿松散层赋存条件、轮斗挖掘机作业参数及矿方计划开采范围,确定松散层剥离范围,采用组合台阶进行剥离,为减少移动次数,采用三采一移的推进形式。将带式输送机布置在主台阶工作面上,三采一移,轮斗连续工艺台阶组成要素如图3。

图3 轮斗连续工艺台阶组成要素

3)轮斗系统工作线长度的确定。根据每台轮斗生产能力3 000 m3/h 和年有效工作小时数取2 000 h计算,2 套轮斗系统年生产能力总共为1 200 万m3。为了保证轮斗生产能力,每年工作线长度必须稳定且可持续发展。按照达产第4 年开始,每年工作面推进距离大约为250 m 左右。按照每年推进距离统计,工作面双台阶总高度为20 m 时,达产第4 年工作线初始长度大约为1 470 m,取整数1 400 m 作为工作线初始长度。轮斗系统工作线长度取1 400 m 时,首采区轮斗连续系统可服务11 年。

5 松散层剥离应用轮斗连续系统的必要性

1)人员安全。轮斗工艺的工作条件优越,人员配置数量较少,增加了轮斗工艺操作人员的安全性[7]。因此芒莱露天矿采用轮斗工艺从人员安全上优于单斗-卡车工艺。

2)高效的作业效率。轮斗连续系统从轮斗剥离、运输机输送及排土机排土都是连续进行工作,具有高效的作业效率,轮斗连续工艺的优点适用于露天矿大规模表土剥离。间断工艺的单斗挖掘机是间歇作业,有效挖据时间只占总时间的约1/3,在同等功率条件下,轮斗挖掘机的挖掘时间是单斗挖掘机的挖掘时间的1.5~2.5 倍[8]。因此芒莱露天矿首采区上部松散层剥离应用轮斗工艺从生产效率上远远优于单斗-卡车工艺。

3)智能化。在生产能力相同的条件下,轮斗整套系统自动化程度高、系统集成整合度高。因此芒莱露天矿采用轮斗工艺从智能化上优于单斗-卡车工艺。

6 结语

1)达产第4 年后松散层厚度达到30~50 m,且地表较为平缓,基本没有大的起伏或冲沟,首采区剥离范围内上部松散层厚度满足二机一线系统工作台阶高度布置要求。

2)选用2 套国内自主研发的DWY3000 型全液压轮斗挖掘机,采用二机一线布置方式,最大程度上满足首采区上部松散层剥离量,为整个露天矿做好上部松散层剥离保障工作。

3)根据首采区松散层赋存条件,最终上部松散层采用2 套轮斗连续系统工艺,下部松散层采用单斗-卡车工艺,使用2 种工艺组合剥离满足现场实际生产需要。