电-热-固耦合作用下IGBT 高周疲劳寿命评估方法研究

2021-12-07王维民

张 阳,王维民,张 杨

(北京化工大学 机电工程学院,北京 100029)

IGBT 器件作为轨道交通车辆牵引变流器和各种辅助变流器的主流电力电子器件,在牵引变流器及其他电动设备于短时间内将时速从零提升到上百公里的过程中,用来实现变压变频控制,这种工作特点决定了其在变流装置中存在较高的失效率,文献[1-2]给出电力电子变流装置中各部分的失效率,均指出功率器件及其驱动电路故障导致变流装置故障所占的比重最大,因此研究IGBT 器件的可靠性在一定程度上有助于提高整个装置的可靠性。

目前普遍认为IGBT 主要存在两种疲劳模式:一是导致热机械应力失效的高周随机振动疲劳,波动周期通常为几十秒到几百秒;二是开关导致的周期结温波动产生的低周热应力疲劳,通常波动周期为几十毫秒到几百毫秒。两者作用将导致器件内部及封装外壳的变形和疲劳损伤累积。由于功率器件在实际工作中不断经历功率循环(PC)和温度循环(TC),且由于模块各层材料的热膨胀系数不同,器件内部层级交界处在温度作用下,产生随温度变化的大小不同的热应力,热应力的反复作用将加快焊料层、键合线、芯片、键合线焊点等部位出现不同程度老化,最终导致整个器件失效。研究人员认为应用于铁路牵引系统中的IGBT模块的使用寿命应该至少为30 年,失效率不能超过100 FIT(1 FIT=109h-1)[3]。

目前大量研究普遍基于热应力载荷开展IGBT 模块可靠性和寿命评估。文献[4]以基板厚度、焊料层厚度为变量,对模块进行随机振动,探究了结构尺寸因素对焊层寿命的影响程度,但未考虑温度因素在其中的耦合机理及对振动疲劳寿命的影响程度。文献[5]利用有限元软件对车载工况条件下的电路板进行模态分析和随机振动分析,比较了常温和受热两种分析结果。文献[6]建立了多时间尺度IGBT 三维涡流场计算的有限元-分布参数耦合模型和计算方法,但未进行模块在长期运行工况下由于热分布不均而产生的热-力耦合的研究与分析。文献[7]综合考虑风速、环境温度以及功率器件的时间常数特性,对可靠性评估的时间尺度进行划分,获得疲劳损伤、风速波动以及环境温度波动等对风电变流器IGBT 寿命的消耗。文献[8]重点研究了IGBT 模块电热力多物理场耦合模型的建立及其失效形式和失效机理,未进一步分析模块在热载荷和机械载荷共同作用下的可靠性。文献[9]推导出功率谱密度下结构振动疲劳寿命的一般表达式,分析了结构振动疲劳破坏与模态振型的关系。而功率器件的可靠性受环境温度、电流强度、机械特性等多因素影响与制约,且因素间相互作用的机理不易分析[10]。现实工况下,热载荷与振动载荷是影响模块疲劳寿命的主要因素,考虑振动载荷导致的高周疲劳时,应该考虑热载荷可能导致的部件应力幅值上升,同时动应力引起的模型变形甚至失效将影响电场和温度场分布,从而需考虑动应力和热应力耦合效应下的疲劳寿命。但总体来说,国内外对考虑耦合应力作用下的模块退化失效研究依然较少,仅有的试验研究多数也是在单一载荷顺序下依次进行的,对于两种及以上载荷同时作用下的模块可靠性研究十分有限。

针对现有的对IGBT 电-热-机械多场耦合寿命评估方法的不足,本文开展了考虑热载荷影响条件下的振动载荷高周疲劳寿命计算方法研究,综合考虑热应力作用对振动疲劳寿命结果的影响,建立了振动载荷下的高周疲劳寿命有限元评估模型。

1 结构振动疲劳寿命计算方法

振动环境下的疲劳分析方法主要是时域法和频域法。频域法一般是借助有限元软件进行动力学计算分析,获得结构损伤处的应力或应变的功率谱密度函数(PSD),并根据统计理论计算PSD 相关参数,按照一定的损伤累积准则进行疲劳的寿命分析和估算。而时域法需要循环计数,在此基础上进行数据统计处理后,再进行疲劳寿命分析。对比两种方法,频域法更加简单便捷,适合在工程设计上应用。

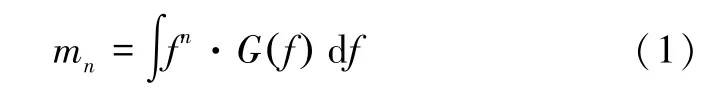

假设实测应力-时间历程为真实随机过程的一个典型样本,记G(f)的N阶惯性矩函数mn为:

式中:G(f)为频率f处的单边PSD。

又材料的S-N曲线表达式为:

式中:b、c为材料常数;N是应力幅值为S时对应的疲劳寿命。

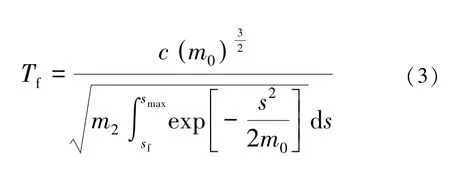

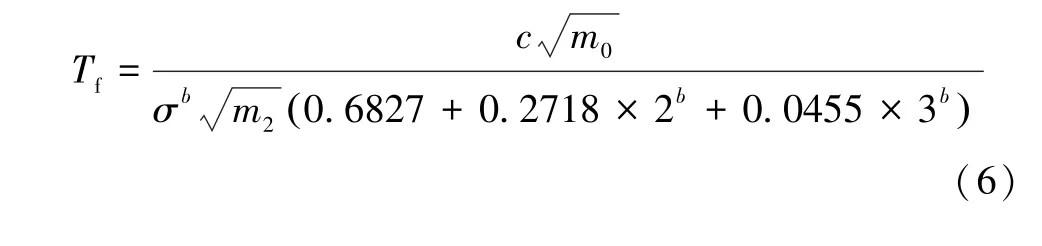

基于功率谱密度的随机振动疲劳寿命公式[12]可表达为:

式中:m0、m2分别为第0、第2 阶惯性矩;smax为实际振动中结构的最大响应应力;sf为结构材料疲劳极限。该寿命计算值单位为秒。

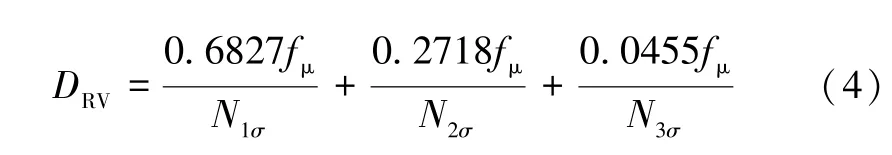

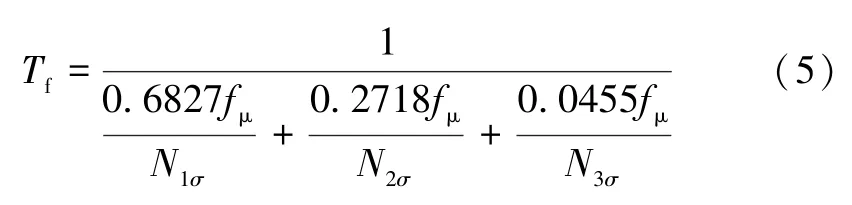

式(3)适用于一般情况下的随机振动疲劳寿命计算,但求解较复杂,适用于分析软件计算。工程上可利用高斯三区间法对其进行简化,并按±3σ对随机信号进行削波处理,基于Miner 线性疲劳损伤累积准则,提出单位时间内各级应力幅值造成的总损伤DRV为:

寿命值为损伤的倒数,则结构疲劳寿命可表示为:

将式(1)、式(3)代入式(5)可得疲劳寿命表达式为:

Miner 理论认为每个循环载荷变化都会对器件造成一定的损伤,没有考虑不同载荷水平顺序对寿命的影响,因此可以根据材料在多种工况下的载荷谱并结合Miner 累积损伤理论来预测其疲劳寿命。

热循环载荷是随时间变化的时域载荷,而振动载荷具有高频特性,在有限元数值模拟中,可以在频域内对热循环进行处理,得到与随机振动载荷共同作用下结构的响应。nCode Designlife 预测随机振动疲劳寿命计数方法采用的是Miner 法则进行累积损伤。温度循环与随机振动综合作用下的总损伤率可表示为:

式中:DTC表示温度循环造成的疲劳累积损伤值;DRV表示随机振动造成的疲劳累积损伤值。

在一定的激励频率下,热膨胀应力与外部激励共同作用下引起的振动比单纯由温度梯度产生的热应力大很多[11]。计算温度作用下的振动疲劳损伤,即可得到热与振动共同作用下器件的疲劳寿命。

2 有限元计算仿真

2.1 IGBT 模块有限元建模

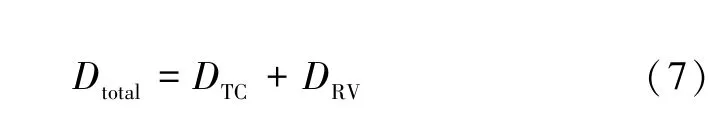

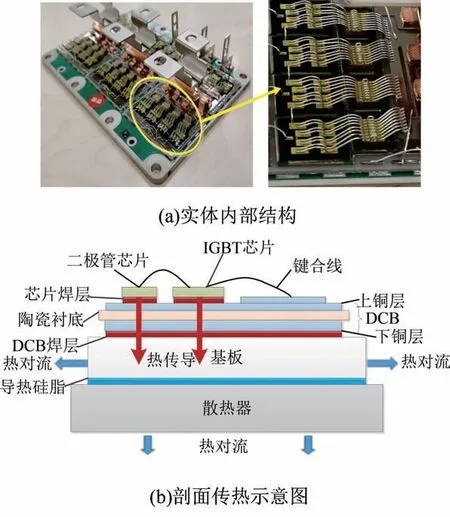

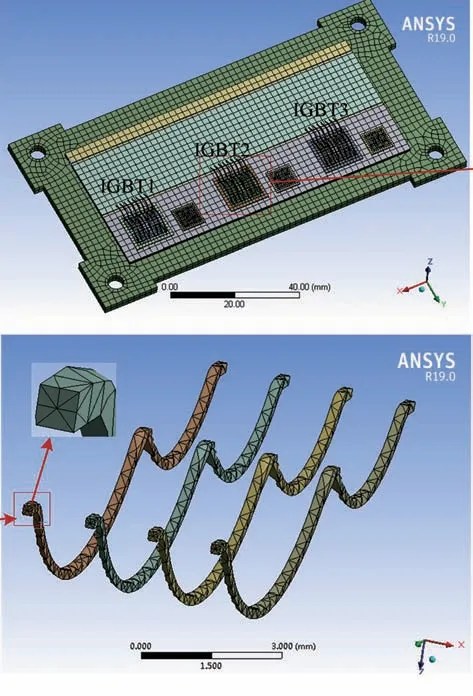

典型的IGBT 功率模块的内部结构是由多层不同的材料组成,图1(a)为模块实体内部结构图,图1(b)为其内部剖面及传热示意图。

图1 IGBT 模块内部结构Fig.1 Internal structure of IGBT module

建立功率模块结构的简化模型,参照文献[12]简化研究对象:由于模块中多部分组件呈循环对称分布,添加对称区域设置,只取其中一块进行分析,将各部分组件都简化为层状结构;将键合线的横截面简化为正方形,上铜层不规则的电路结构简化为三块规则的长方体;忽略了下桥臂的IGBT 芯片、二极管芯片、键合线,忽略了上桥臂二极管芯片上的键合线;由于模块在运行时整体处于完全封闭状态,仅通过底面来进行对流换热,若考虑建立通风或水冷散热的散热器模型,将产生电、热、结构、流场的复杂多物理场耦合情况,且散热结构复杂,会大大增加有限元网格划分及计算量,甚至可能导致计算不收敛或误差较大。因此省略散热器及外部的塑封外壳建模,其作用效果可通过设置铜基板底面水冷散热系数来产生等效作用。简化模型及网格划分如图2 所示,IGBT 芯片分别用1,2,3 标出。对模型各层材料赋予材料属性,表1列出了电-热-机械有限元分析中使用的材料参数。设置各部件间绑定接触。对键合线、焊料层、芯片采用精细网格剖分,对铜层、陶瓷层尺寸相对较大的部件采用标准网格划分。

图2 IGBT 有限元模型Fig.2 IGBT finite element model

表1 材料属性Tab.1 The material properties

2.2 IGBT 电-热-固多场耦合分析

对模块进行电-热-机械多场耦合分析,在电与热作用下产生热应力的基础上进行结构分析。首先在IGBT 芯片上施加热生成率来表征恒导通条件下IGBT芯片的热源效应,设置热生成率为3.75 W·mm-3,该值可根据模块的输出特性计算得到;设置导通电流在集电极注入,发射极接地。铜基板下表面设定为对流传热边界(第三类边界)来模拟散热器的水冷散热作用,对流换热系数为0.008 W·mm-2·K-1,环境温度为22 ℃;基板侧面设置为空气自然对流换热,系数为2×10-5W·mm-2·K-1,这里为方便计算,取了工程上的经验系数。基板底面四个圆孔位置设置为固定位移,防止模块移动,同时基板四周设置为z方向约束,即uz=0[13]。在对称面上设置对称性边界条件,初始温度取室温22 ℃。

计算出的模块温度场分布云图如图3(a)所示,可以看出,IGBT 芯片的中心位置温度最高,且由于右上端IGBT 芯片最靠近电流流入端,故此芯片上的温度最高,为94 ℃,低于芯片可承受的工作结温上限。对于键合线,最高温度位于键合处,为86 ℃。由于硅材料的电阻率远高于铝材料,IGBT 芯片的产热量大于Al 键合线的产热量,同时芯片上电流密度及热流密度均最大,故使得芯片结温高于Al 键合线的温度。在铜底板与散热片的接触面上,铜底板上最高温度为40 ℃,位于芯片垂直向下映射范围内。硅芯片与铝之间因循环加热冷却及热膨胀系数差异,将产生差异性的压缩及拉伸应力而使键合处产生裂纹,进而发生脱落或断裂。

在结构场分析中导入温度载荷进行分析,得到热应力场分布如图3(b)所示。观察静力场应力结果可以发现,模块热应力最大值集中在焊料层上表面及IGBT 芯片中心位置,最大值为122 MPa。说明在温度作用下,铝金属化层和IGBT 芯片结合处承受较大的界面热应力,长期作用容易较早产生裂纹,进而可能会向焊料层中心区域发生损伤扩展。分析原因是焊料层在温度变化下产生了剪切应力,将导致焊料层结构变形而失效。铝键合引线脱落通常发生在焊料层疲劳失效之前[14]。

模块热流率分布如图3(c),最大值为3.9 W·mm-2,位于IGBT 芯片焊层与上铜层交界线;最大剪切应力值为92 MPa,位于键合线和IGBT 芯片键合处的边角处,如图3(d)所示,在剪切应力的作用下键合线易脱落,这也是键合线故障的主要形式。同时比较可得,模型中各材料等效热应力值均低于材料的最大屈服强度。综上分析,判断IGBT 模块最易发生疲劳破坏的模式为芯片热源产生的热应力导致键合线脱落的电气失效以及焊料层的焊点由于出现裂纹、空洞等的机械应力失效。

图3 模块整体仿真结果Fig.3 Overall simulation results of the module

2.3 模态分析

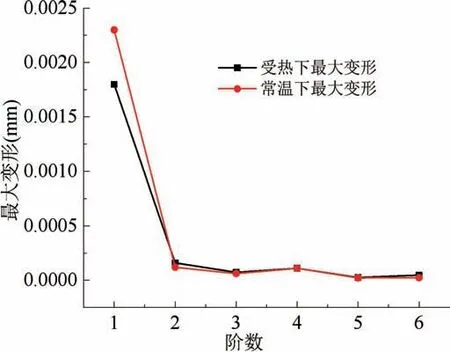

分析完温度场和应力场后,将载入温度载荷的结构分析结果作为预应力传递到模态分析,来比较常温和受热两种条件下的前6 阶模态分析结果,各阶固有频率值有所降低,但幅度不大。常温下的模态分析一阶固有频率为982 Hz,受热时的模块的一阶固有频率为944 Hz。如图4 所示,对比两者变化,前5 阶频率变化率均在6%以内,第6 阶频率变化率在11%左右。分析原因是温度场使得模块产生热变形及热应力,其中热应力作为预应力导致模块各层材料的刚度增大,使得固有频率增大;且材料杨氏模量也随着温度发生变化,影响了模块振动模态参数。而温度场引入的热变形膨胀,降低了模块的刚度。相对热应力而言,温度对模块固有频率影响更加明显。两者的各阶振型基本相同。

图4 温度对固有频率影响对比Fig.4 Comparison of the temperature on natural frequency

模块在两种工况下的静力场求解变形位移如图5所示,可以看出,模块在受热后的一阶固有频率下的变形量减小,其他各阶变形量基本一致。变形减小原因是结构刚度提高,使得整体强度上升[5]。使用过程中应尽量避免模块在一阶固有频率作用下工作。

图5 受热对最大变形影响对比Fig.5 Comparison of the effect of heat on maximum deformation

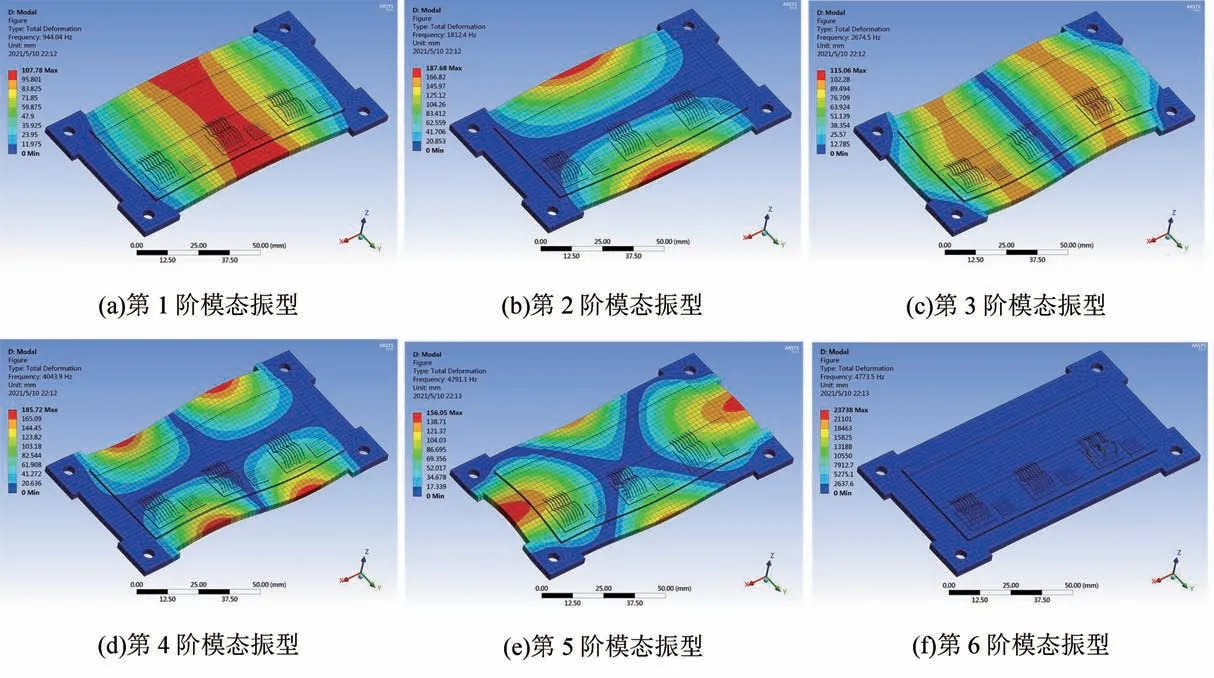

前6 阶振型如图6 所示,各阶振型直接反映了振动中模块各部分之间的相对位置变化,可用来分析结构在随机振动加载下的受力情况和疲劳特性。

图6 1~6 阶模态振型Fig.6 Modules 1-6 mode shapes

3 疲劳寿命分析

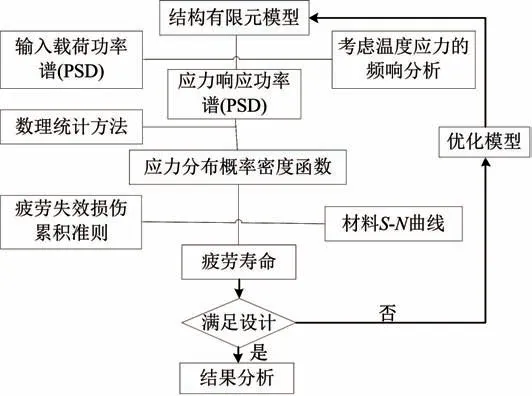

3.1 nCode 疲劳分析流程

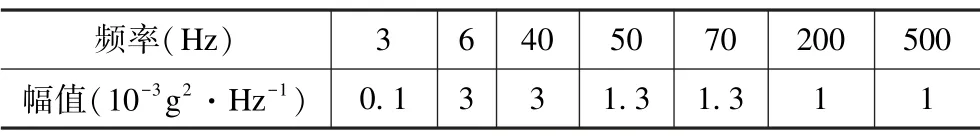

随机振动分析是计算结构在随机载荷作用下的响应,是结构的动态特性,即频率响应函数和加载到结构上的PSD 共同作用的结果。本文研究的IGBT的疲劳属于机械低应力高周随机振动疲劳,以振动试验标准和理论为基础,利用nCode Designlife 软件建立振动疲劳分析模板,输入由模态叠加法计算出的谐响应分析获得的频率响应函数(Frequency Response Function,FRF)的rst 文件,采用JESD22-B103B[15-16]标准里的加速度功率谱密度PSD 对模块施加载荷,如表2 所示。

表2 加速度功率谱输入值Tab.2 Input value of acceleration power spectrum

在随机振动分析引擎中选定材料以及加载测试数据中的载荷谱数据,在分析模块中设置采用Miner 累计损伤法则,对结构进行累积损伤计算,确定循环次数,得到结构的疲劳寿命。Data Value Display 显示结构上各节点的疲劳数据,FEDisplay 显示结构损伤、寿命云图等。nCode 随机振动疲劳寿命分析流程如图7所示。

图7 nCode 随机振动疲劳寿命分析流程Fig.7 nCode random vibration fatigue life analysis process

3.2 常温与受热条件下的振动疲劳寿命计算和分析

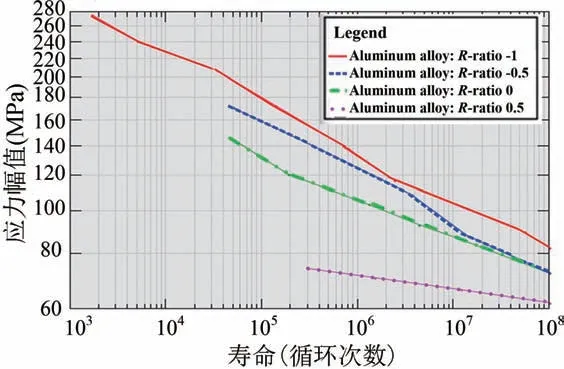

分别将前面常温下及导入热应力载荷的结构有限元分析结果作为输入载荷,使用nCode 软件计算模块在施加激励机械载荷和温度载荷作用下的疲劳寿命。nCode 软件可以对影响疲劳的因素进行插值修正或影响因子修正处理,其中温度对材料性能曲线影响取决于温度对材料的极限抗拉强度(UTS)的影响。以键合线铝材为例,查找nCode 软件材料库可知铝材的S-N曲线如图8 所示,该材料数据来自于美军用手册MILHDBK-5H[17]。

图8 Al 材料S-N 曲线Fig.8 S-N curves of Al materials

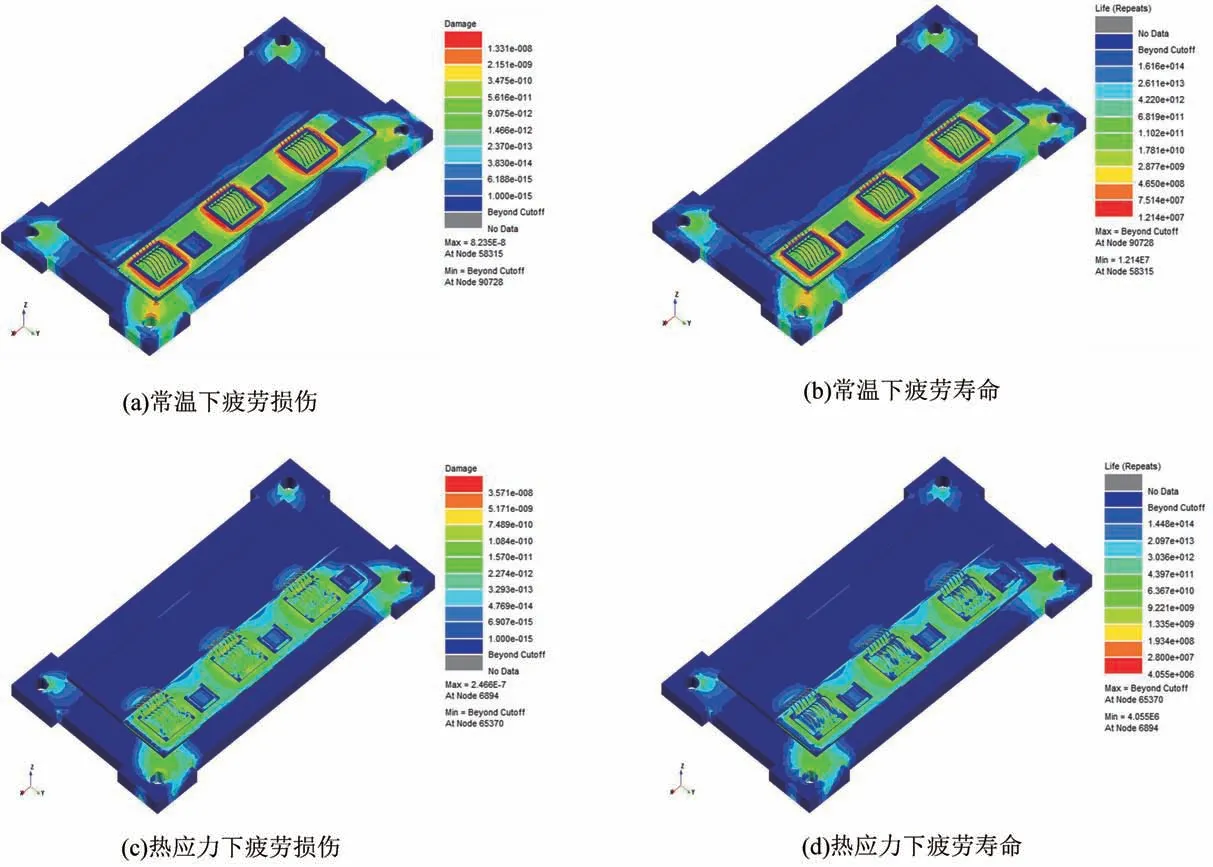

设定材料参数、加速度功率谱密度PSD,进行统计学累积损伤等参数配置与运行,得到疲劳寿命云图及疲劳损伤云图,如图9 所示。

图9 模块的疲劳损伤及寿命云图Fig.9 Fatigue damage and life nephogram of module

由图9 可知,模块危险部位发生在模块IGBT 芯片位置处,除了个别节点因为模型细节处集中应力问题而寿命较低以外,其他节点寿命在常温条件下普遍在1.21×107个循环以上;电-热-机械组合工况下最早失效发生在键合线的键合处,最小循环次数为4.05×106,其次是芯片焊料层,最小循环次数为1.18×107。这与静力分析结果及实际使用时IGBT 模块疲劳破坏高发位置相同,同时可说明IGBT 模块为低应力状态下的高周疲劳破坏。与常温疲劳危险点寿命对比,考虑热应力影响下的疲劳寿命值明显降低,因此在疲劳设计阶段应充分考虑温度分布的影响。

4 结论

本文对某种型号的高压大功率IGBT 分别进行了常温条件下与电-热-机械耦合下的振动疲劳寿命分析。通过计算对比发现,温度升高引起的模块材料的各项参数发生变化使得材料力学性能退化,导致频率响应分析得到的应力传递函数发生相应的改变,响应应力幅值、峰值频率及振动疲劳寿命均发生了不同程度的变化。经过考虑热应力的寿命评估更合理。

本文提出了一种寿命评估方法,主要结论如下:

(1)考虑热应力对结构模态的影响,发现热模态下的各阶固有频率均有不同程度的下降,建议在设计阶段考虑温度场分布对结构模态的影响,避免共振发生。

(2)IGBT 模块的热应力计算结果显示,各部分等效应力远小于材料屈服强度,仅从传统静力破坏角度考虑,在此工况下IGBT 模块整体符合传统静力强度要求,是安全的。

(3)IGBT 模块寿命最薄弱的部分在芯片、键合线及芯片焊料层,基于nCode 的考虑热应力下的疲劳寿命比较不考虑热应力的振动疲劳寿命有所降低,但总损伤小于1,均高于设计寿命,满足铁路牵引系统中IGBT 模块的使用寿命及失效率要求。热机耦合作用对疲劳寿命影响显著,不可忽视。