克深气田含汞污水处理工艺改造及效果

2021-12-07董林林

董林林

中油辽河工程有限公司环境工程所

克拉苏气田克深区块位于塔里木盆地库车坳陷克拉苏构造带克深段,克深天然气处理厂设计天然气处理能力为60×108m3/a,处理厂生产污水主要包括集气装置、凝析油处理装置、乙二醇再生及注醇装置分离出的气田污水。利用当地气候和环境特点,气田污水经过混凝沉降罐处理后转输至污水蒸发池进行蒸发处理。随着克深气田的不断开发,天然气将地层中的汞携带出来,并且天然气中的汞含量随着产层深度的增加而逐渐增加[1],导致气田污水中的汞含量逐渐升高。经测定,克深区块气田污水中总汞浓度达到0.5~4 mg/L,远超出国家污水综合排放标准(0.05 mg/L),现有的“混凝沉降+蒸发”处理工艺无法对汞进行有效去除,不但对操作人员的健康构成严重威胁,而且对周围的大气、土壤和地下水造成不同程度的污染,因此有必要对现有的处理工艺进行改造,进而为气田含汞污水的处理提供工程借鉴。

1 工程现状及存在的问题

克深天然气处理厂的气田污水采用的处理工艺是“混凝沉降+蒸发”,设计出水指标为含油质量浓度≤100 mg/L、悬浮物质量浓度≤100 mg/L,工艺流程见图1。气田污水首先利用重力排入2 座50 m3卧式零位罐,之后经泵提升进入2 座1 000 m3混凝沉降罐,混凝沉降罐出水经泵提升后排至站外1.5 km 处的污水蒸发池(有效容积86 400 m3)。混凝沉降罐进水分别投加破乳剂和絮凝剂,以提高油和悬浮物的去除效果。混凝沉降罐顶部产生的浮油经收油槽收集后自流进入1 座30 m3卧式收油罐,之后经泵提升至凝析油处理装置进行回收处理;混凝沉降罐底部产生的污泥通过定期清罐并外运处理。

图1 已建克深气田污水处理流程Fig.1 Existing sewage treatment process in Keshen Gas Field

克深气田污水处理工艺的主要功能是去除污水中的油和悬浮物,对汞的去除作用非常有限,加之整个流程不密闭,混凝沉降罐、卧式零位罐和卧式收油罐的顶部呼吸阀直接与大气连通,而蒸发池中的污水完全暴露在空气中,增加了汞向周围环境的挥发和迁移。2座混凝沉降罐未设置污泥回收和处理流程,污泥的排出仅依靠定期清罐和人工排泥,不但清罐过程会导致汞的散逸,而且未经浓缩的污泥含水率较高,造成污泥后续处理费用的增加。

2 含汞污水处理工艺改造

含汞污水处理工艺改造的主要内容是在保证流程密闭的前提下将污水中的汞、油和悬浮物等指标处理合格,同时增加污泥回收和处理系统,以满足职业卫生和清洁生产的要求。

2.1 工艺参数

2.1.1 设计规模

根据地质部门提供的克深区块总体开发指标预测,未来10 年最大产水量出现在2026 年,为17.33×104m3/a(516.97 m3/d,年运行330 天),因此,含汞污水处理系统设计规模确定为500 m3/d,设计计算水量为25 m3/h。

2.1.2 设计进出水水质指标

根据克深气田污水水质实测情况,同时考虑未来随着单井产水量的变化导致水质波动,以及气田污水处理系统的建设成本,按照现行规范和地质部门要求,分别确定气田污水各项水质指标(表1)。目前,由于国内缺少气田污水中汞形态的预处理分离标准及检测标准,无法规范指导不同汞形态的定量分析[2],因此,本工程采用总汞作为设计指标。

表1 设计进出水水质指标Tab.1 Design quality indicators for inlet and outlet water

2.2 工艺流程改造

为了实现将气田污水中的汞、悬浮物、含油、粒径中值等各项水质指标处理合格,确保工艺流程的可靠性、经济性和适用性,同时满足职业卫生和清洁生产的各项要求,从以下几个方面对现有工艺流程进行改造。

2.2.1 汞的转化及去除

根据出水水质指标要求,气田污水处理系统在去除汞的同时还要去除水中的油和悬浮物,由于本工程为改造工程,因此汞的去除工艺应与现有污水处理工艺充分结合并相互适应。在对国内外除汞工艺的优缺点和适用性进行比较后,结合已建混凝沉降罐的功能和特点,除汞工艺拟采用絮凝沉淀法和硫化物沉淀法,硫化物沉淀法是目前国内外常用的污水除汞方法[3]。即通过絮凝和沉淀反应将游离状态的汞转化为悬浮物和沉淀,进而随着浮渣和底泥从系统中排出,污泥经脱水后送至第三方进行无害化处理。由于沉降罐对油的去除作用有限,因此,在沉降罐之后增加喷射气浮装置,可以在去除油的同时去除含汞悬浮物。硫化物沉淀法的缺点是处理后汞的浓度仍然较高(10~20 μg/L)[4],为了进一步去除剩余汞,保障出水汞的指标达标,在喷射气浮装置之后设置活性炭吸附装置。考虑到改性活性炭(载硫/载银活性炭)成本较低,且再生方便,因此采用载硫活性炭作为吸附剂[5]。

2.2.2 混凝沉降罐改造

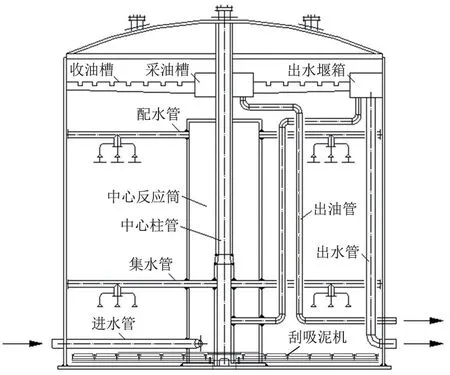

本工程设计规模为500 m3/d,已建2 座500 m3混凝沉降罐为并联运行,停留时间大于30 h,远远超出规范要求(2~3 h),因此拟将其中1座混凝沉降罐改造为缓冲沉降罐,2座沉降罐由并联运行改为串联运行。由于已建混凝沉降罐无内部结构,来水与药剂的混凝反应条件不佳,并且进出水存在短流现象,因此拟对混凝沉降罐内部结构进行改造。在轴心设置中心反应筒,并且进水管由反应筒底部切向接入,确保来水与药剂反应充分并与絮体有效聚集,同时上部设置配水喇叭口,下部设置集水喇叭口,实现均匀配水和集水。为了保证底部污泥能及时排出,拟在2座沉降罐底部安装刮吸泥机,刮吸泥臂由罐外传动装置驱动作圆周运动,刮吸泥臂上设吸泥口,污泥在刮泥板的搅动下通过液位差压入吸泥口,然后通过排泥管线排至罐外。改造后的混凝沉降罐内部结构见图2。

图2 改造后的混凝沉降罐内部结构Fig.2 Internal structure of the coaguiation sedimentation tank after transformation

2.2.3 处理合格的污水回注

由于气田污水所含污染物成分复杂,水质波动大,即使将汞、含油和悬浮物的指标处理合格,后续的蒸发处理不但会产生VOCs,而且蒸发产生的底泥仍然存在污染环境的风险。因此,将处理合格后的污水回注至与其配伍性较好的地层,不但可以补充地层压力,提高油气采出程度,而且可以降低环境污染的风险。为了保障注入水的粒径中值指标合格,在活性炭吸附装置之后设置双滤料过滤器,滤料采用金刚砂和石英砂。

2.2.4 流程密闭及气体处理

由于汞具有较强的挥发性,为了防止汞随着气体排入大气污染环境,整个污水处理流程应实现密闭,因此需要将所有容器和构筑物排出的气体进行统一收集,并将汞处理合格后方可排入大气。由于常压储罐内壁承受的气压随着液位的变化而变化,为了防止气体收集系统将罐内抽成负压而导致储罐变形,需要向储罐内部补充氮气。固定顶常压储罐内壁能承受的最大正压和最大负压分别是2.0 kPa和0.25 kPa[6],因此将罐内气压值分别与补气阀和排气阀进行连锁,当罐内气压降低到0.2 kPa 时,开启补气阀向罐内补氮气;当罐内压力升高到0.5 kPa 时,关闭补气阀。当罐内压力继续升高到1.5 kPa 时,联锁开启排气阀,罐内气体经引风机输送到气体处理装置,如果出现超压的情况,则罐顶的安全阀动作。气体中的汞采用载硫活性炭进行吸附去除,吸附剂可以再生,处理后气体中汞的浓度应满足《大气污染物排放标准》(0.015 mg/m3)。

2.2.5 污泥收集及脱水

本工程污泥的来源主要为2 座沉降罐的罐底泥、喷射气浮装置产生的浮渣。由于污水中的汞通过絮凝和沉淀的方式转移到了污泥中,为了防止污泥中的汞再次返回水中,需要将污泥及时排出系统。利用沉降罐底部设置的刮吸泥机将污泥通过排泥管线排至新建的污泥收集池。喷射气浮装置顶部的浮渣通过重力直接流入污泥收集池,之后污泥经泵提升至污泥浓缩池,经浓缩后的污泥进入叠螺脱水机,脱水后的污泥装车拉走。由于汞在污泥中的浓度远大于在污水中的浓度,因此整个污泥脱水系统也需要密闭,同时为了提高自动化程度,尽可能降低污泥在装车过程中对操作人员的健康产生危害,叠螺脱水机固相出口设置自动包装机,可实现脱水污泥的自动封口包装。

2.3 主工艺流程

通过将除汞工艺与传统的除油、除悬浮物工艺相结合,在充分利用已建设施的基础上,对克深气田污水处理系统进行改造,主工艺流程采用“混凝沉降—喷射气浮—活性炭吸附—双滤料过滤”,处理合格后的气田污水用于生产注水,各构筑物排出的气体经处理合格后排放大气,系统产生的污泥经脱水后自动密封装袋并由第三方拉走进行无害化处理。改造后的工艺流程如图3所示。

图3 改造后的克深气田污水处理工艺流程Fig.3 Transformed sewage treatment process in Keshen Gas Field

3 投产及运行效果

3.1 投产概况

克深气田含汞污水处理系统改造工程于2017年9月开工建设,2018年10月竣工,2019年3月20日正式投产运行。投产初期由于气田污水量较少,运行规模为200~300 m3/d,每天产生含水率99.3%的污泥为45~50 m3。

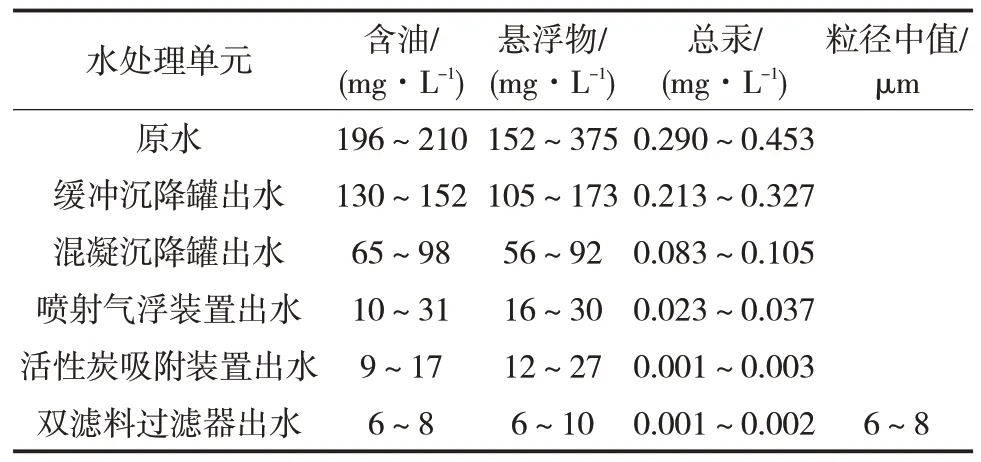

3.2 分段运行效果

经过一段时间的运行,当来水水质稳定时,测定各污水处理单元出水水质指标(表2),含油去除率大于96%,悬浮物去除率大于93%,总汞去除率大于99%,检测气体除汞装置出口处的汞含量为0.007 mg/m3,满足《大气污染物排放标准》(0.015 mg/m3)。改造后的污水处理系统出水水质达标,总体运行效果良好。

表2 各污水处理单元分段水质指标Tab.2 Sectional water quality indicators of each sewage treatment unit

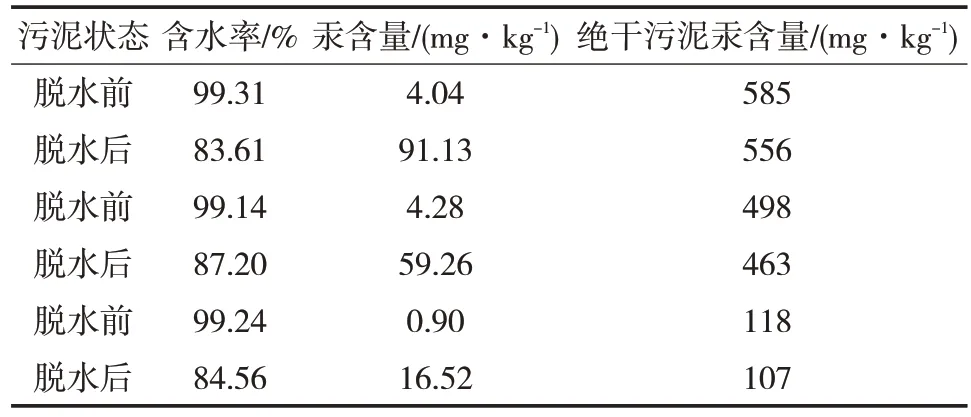

3.3 污泥中的汞含量

污水中的汞通过絮凝和沉淀的方式转移到污泥中,因此污泥中的汞含量远高于污水中的汞含量,分别测定脱水前和脱水后污泥中的汞含量,以及将不同含水率的污泥转换为绝干污泥时的汞含量,检测数据见表3。结果表明,在常温环境下,含水率的降低基本不会引起汞的析出。有研究表明,在100~200 ℃干化时,污泥中的汞含量随干化温度的升高呈现出缓慢降低的趋势;当干化温度大于200~300 ℃时,汞从污泥中大量析出[7]。污泥中汞的形态主要以Hg0存在,其次是无机汞和微量的甲基汞,且各形态的汞较为稳定,几乎不发生转化[8]。

表3 污泥中的汞含量Tab.3 Mercury content in sludge

3.4 操作成本

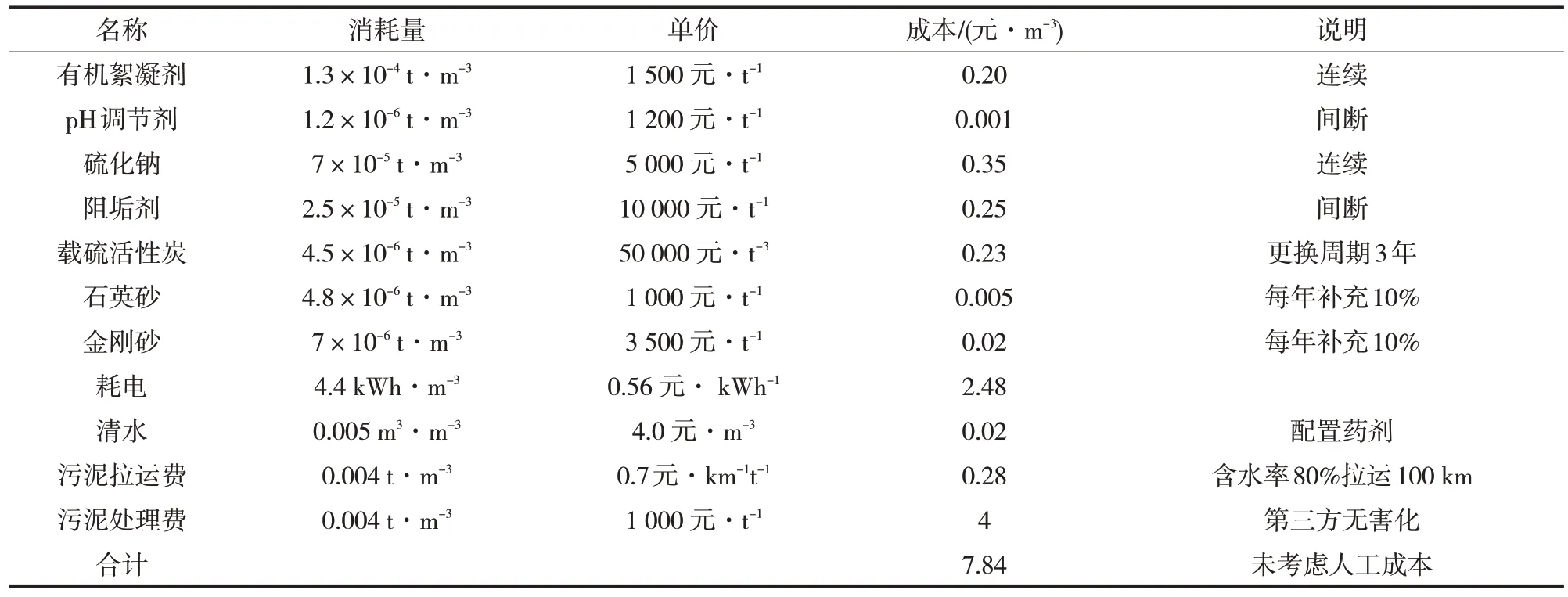

本工程操作成本主要由药剂成本、滤料更换成本、水电消耗、污泥拉运及处理等构成,详细成本构成见表4。经测算,改造后的克深气田污水处理系统处理单位体积污水的操作成本为7.84元/m3,其中耗电和油泥处理费用占比最高,分别达到了31.6%和51%。

表4 气田污水处理系统操作成本构成Tab.4 Operation cost composition of gas field sewage treatment system

4 结论

(1)克深气田污水采用“混凝沉降+蒸发”处理工艺不但对汞的去除作用非常有限,而且还存在流程不密闭、无污泥收集与脱水系统、处理后污水直接蒸发会导致污染环境等问题,无法满足职业卫生和清洁生产的要求,因此,亟需对污水处理工艺进行改造。

(2)汞的去除工艺采用絮凝沉淀法和硫化物沉淀法,即通过絮凝和沉淀反应将游离状态的汞转化为悬浮物和沉淀,进而随着浮渣和底泥从系统中排出,同时增加载硫活性炭作为保障措施。

(3)分别从除汞工艺选择,沉降罐并联改串联,混凝沉降罐增加内部结构,新建污泥收集、脱水及封装系统,流程密闭后气体达标排放等方面对已建工艺流程进行改造,改造后的工艺流程为“混凝沉降—喷射气浮—活性炭吸附—双滤料过滤”。

(4)工程投产后的回注污水和排放气体等各项指标均达到了设计要求,脱水后的污泥交由第三方进行无害化处理,经测算,污水操作成本为7.84 元/m3,不但实现了对气田污水中汞的有效去除,而且经处理合格后的污水可以用于生产注水。

(5)随着开采井数的增加以及产层深度的变化,采出水的水质会出现波动,为了增加污水处理系统的抗冲击性,保留了2 座沉降罐的并联流程,即可串可并,以及在流程适当位置预留了加药点,既可以提高系统的灵活性,也可以为将来开展科研试验提供条件。