数字油田仪表运维与检测工作探讨

2021-12-07孙文剑张莹孙伟伟姚毅立

孙文剑 张莹 孙伟伟 姚毅立

1大庆油田有限责任公司第五采油厂规划设计研究所

2中国石油集团渤海钻探工程有限公司第一钻井工程分公司

《X 油田振兴发展纲要》对于数字化的要求是逐步从数字油田发展为智能油田,最终建成智慧油田[1]。E 采油厂作为老区油田数字化建设示范厂,率先开展了数字化建设,秉持建管并重的原则,面对数字油田仪表运维检测没有成熟的经验可借鉴、专业技术人员紧缺等矛盾,深入开展了数字油田仪表运维与检测工作技术研究,探索形成了符合生产实际的数字油田仪表及自控系统维修体系,保障了数字油田仪表精准,设备可靠,系统平稳,同时为全油田的数字化运维检测提供了参考依据[2-3]。

1 生产需求

1.1 已建站场仪表

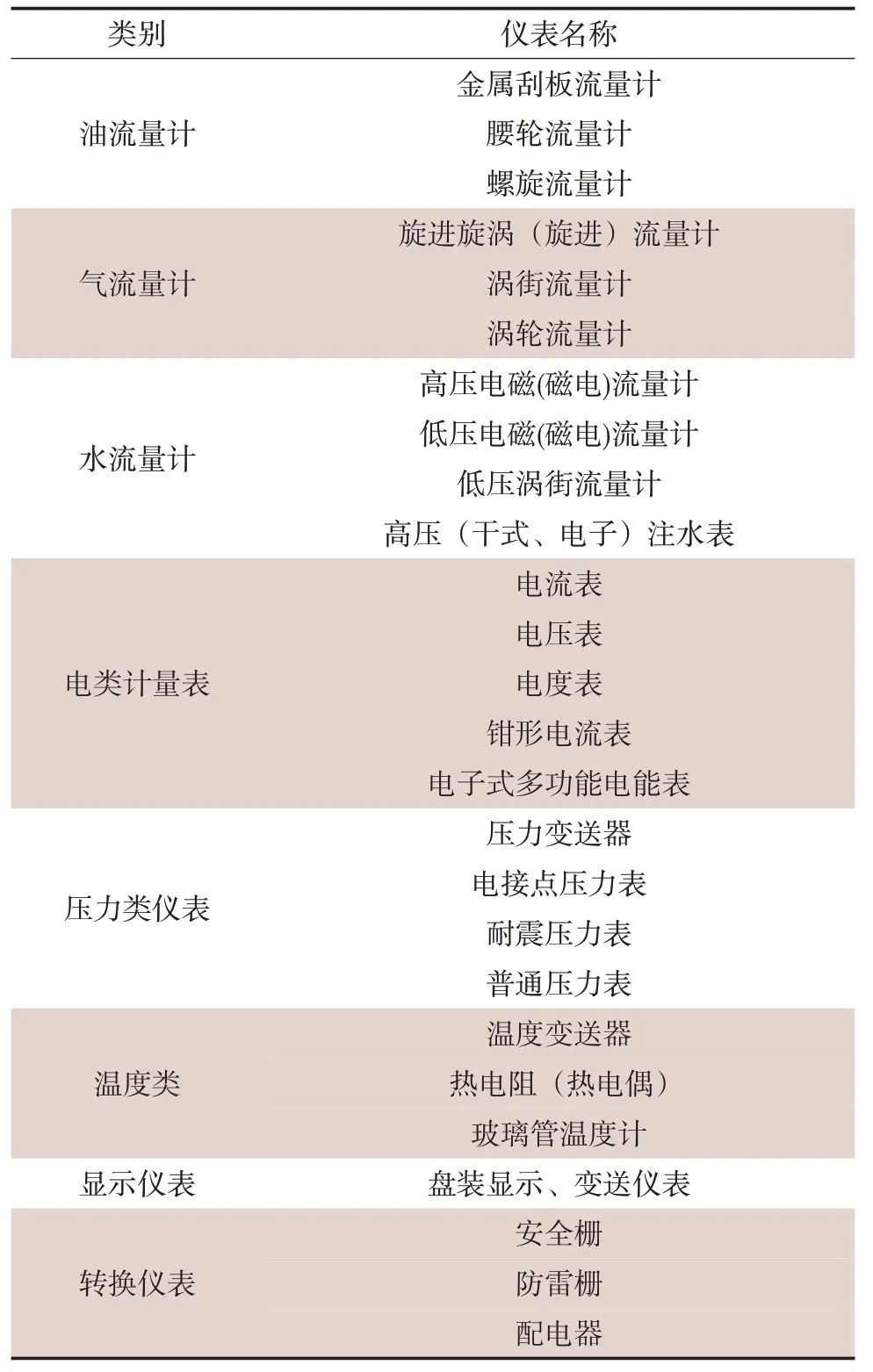

目前E 采油厂大中型站场仪表主要包括油、气、水、电计量仪表,温度、压力等自动化仪表,盘装显示仪表和安全栅、防雷栅、配电器等转换仪表,共计36 000余块,具体统计情况见表1。

表1 大中型站场仪表情况统计Tab.1 Statistics of instruments in large and medium stations

1.2 数字油田新增仪表

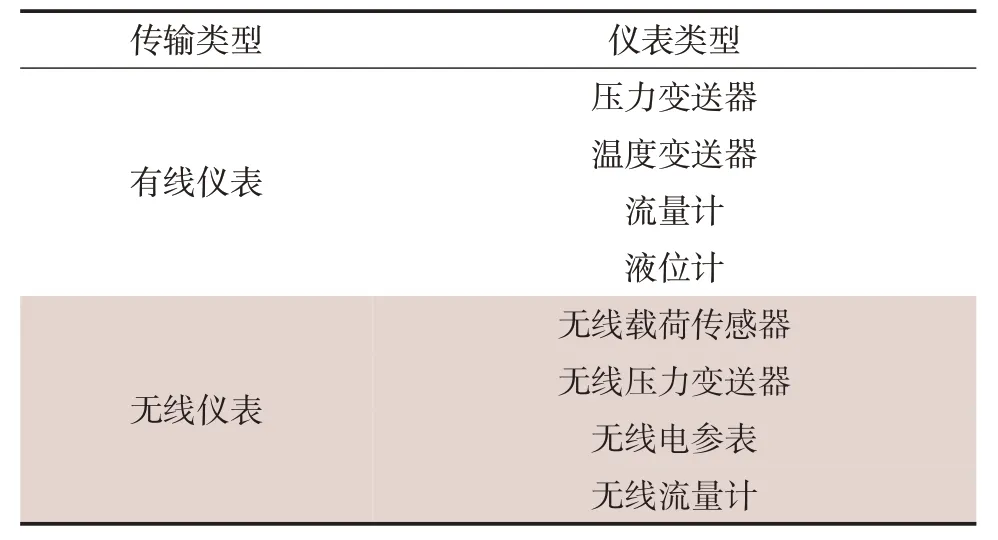

根据E采油厂油气生产物联网建设工程实施方案,预计数字油田建成后流量、压力、温度、液位、载荷、电参等仪表增加30 000余台块,增加种类见表2,主要有井间无线仪表、大中型站场有线仪表等。

表2 数字油田及产能仪表增加情况Tab.2 Increase of digital oilfield and productivity instruments

1.3 数字油田控制系统建设

目前E 采油厂已实施集中监控站场有联合站、配制站、注入站、变电所等,另有2座联合站随站内改造及产能建设完成控制系统建设。同时根据E采油厂油气生产物联网建设工程实施方案,转油站系统共新建可编程控制器(PLC)控制系统20 余套,扩容9套。注水站及水质站新建PLC控制系统5 套,扩容2 套。数字化建设完成后,全部中型站场均建有控制系统。

1.4 存在的问题

(1)仪表运维方面,目前E采油厂虽具备大中型站场仪表及控制系统的维修能力,对于数字油田新增的无线仪表和网络设备目前还不具备维修能力,人员数量上也不足以承担全部的维修工作。

(2)仪表检测方面,目前E 采油厂虽具备油、气、水、电等计量仪表检定资质,对于数字油田新增的无线仪表及温变、压变等自动化仪表,由于数量太大,不具备检测能力。

2 管理思路

2.1 优化仪表运维流程

坚持“立足内部挖潜、分类外委维修、发挥技术优势、降低运维成本”的原则,认真总结近年站场集中监控、运维、检测经验做法,对标学习其他油田数字化运维检测模式,充分结合生产运行实际,明确各级职责分工,充分利用新增数字化仪表三年质保期作为缓冲,逐步建立适合E采油厂的数字化运维管理平台,保障数字油田稳定高效运行[4]。

(1)建立平台,远程诊断。通过建立数字化运维管理平台,对前端仪表进行在线实时诊断,发现故障自动报警,专业人员指导作业区仪表运维专业化班组进行现场处理,或通过远程运维的方式予以解决。

(2)现场更换,离线维修。井间现场仪表点多、面广,与生产运行紧密联系,为降低现场维修给生产带来的影响,改变传统现场维修的运维方式,按照“现场更换、离线维修”的原则,由相关单位远程判断,确定需要维修时,通知作业区仪表专业化班组对故障仪表进行现场更换,统一送到f研究所或g中心,集中进行离线维修。

(3)以我为主,分类外委。故障仪表集中送至f 研究所或g 中心后,两家单位根据自身情况,可采取自主维修或分类外委的方式开展维修。对于常见故障,易于解决的要开展自主维修;对于问题复杂、专业技术性强的故障仪表,要具备故障诊断的能力,掌握问题所在,制定维修解决方案后再进行外委维修。

2.2 完善仪表检测方式

井间新增无线远传仪表,若均延续传统实验室检测方式,现场拆装、参数调整等工作量巨大[5]。因此,按照“厂内为主、外送为辅、量力而行、补足能力”的原则,建议转变无线仪表检测校验模式,以现场校准为主、离线检测为辅,开展仪表检测校验工作,此项工作涉及f研究所和各作业区。

(1)现场校准为主、离线检测为辅。由作业区仪表运维专业化班组定期采用更高精度等级仪表进行现场对比测量,当两块仪表测量值相差较大时,需要将被测仪表拆卸送至f 研究所进行实验室检测,故障仪表维修完成后,需要通过实验室检测合格,进入备件库作为备用。

(2)健全检测资质、确定检测周期。目前油田没有无线仪表检测标准规范(包括实验室校准规范和现场检测比对方法),从调研过程中看,检定周期一定会延长,延长1 个或者2 个周期,公司目前还没有确定检测周期。下一步将根据公司的企业标准,结合运行的实际情况,制定离线检定的标准,明确不同仪表在多少误差范围内要开展离线检定。

3 工作主要技术思路

3.1 运维检测体系建设

3.1.1 运维检测职责划分

根据第五采油厂油气生产物联网建设方案,数字油田建设完成后,确立“厂、作业区”两级管理模式,仪表运维检测按照该模式划分,厂级仪表运维检测工作主要由f 研究所和g 中心承担,油田管理部、生产运行部在仪表运维检测方面履行监督管理、应急调度、制定计划、绩效考核等职能。同时,在各作业区成立仪表专业化运维检测队伍,配合f研究所和g中心共同完成仪表运维检测工作。

(1)f 研究所运维检测职责。作为现场设备运维检测的主要单位,在维持原有大中型站场仪表及控制系统运维检定方式不变的前提下,仪表运维方面增加井间仪表、无线网络传输设备、雷达、摄像机等前端设备。仪表检测增加井间无线仪表的实验室检测。

(2)g 中心运维职责。作为平台及有线网络设备运维的主要单位,主要增加雷达、视频等后端系统,负责作业区管控平台、生产网、办公网的运维管理。

(3)作业区运维检测职责。作为数字油田的主要应用单位,需要成立专门的仪表运维专业化班组,除了负责仪表的日常保养、台账管理等,仪表运维方面,还需能够清晰、准确描述仪表故障问题并及时上报,将故障仪表更换为库存仪表,故障仪表统一报送f 研究所。仪表检测方面,根据检测需求对井间无线仪表进行检定校验。

3.1.2 建立厂、作业区两级运维检测队伍

厂级队伍主要为f 研究所和g 中心,目前两家技术单位有部分运维检测技术人员。数字油田建设初期,基本能够满足运维需求,但随着E采油厂数字化的建设投运,3年质保期的结束,将不能满足需求,需要逐年进行补充。目前各矿技术队配备了仪表组,部分联合站配有仪表工,数字油田实施后,各作业区需要成立仪表运维检测专业化班组,负责仪表日常管理、故障上报及现场仪表更换、无线仪表在线检测等工作,大约8~10 人左右,不要求具有较高的仪表专业技术水平,只需要具备一定的动手操作能力。

3.2 运维检测中心建设

利用扩建标定间厂房的仪表维修间、实验室,划分出三个区域,分别建设现场工艺仿真实验室、远程运维中心、维修配件库。

(1)现场工艺仿真实验室。由于油田集中监控站场数量逐年增加,PLC控制系统种类多、型号不统一,维护困难,需要不断加强和提高仪表技术人员的专业技能,以适应数字化油田发展要求,为此需建立一个满足数字化油田发展需要的实验室。设置水箱、水泵、液位计、流量计、压力变送器、温度变送器等设备,对现场工艺进行仿真模拟,搭建油井控制单元、水井控制单元、计量间/配水间控制单元、面向工业过程自动化的工业无线网络标准技术WIA-FA/PA 传输系统。同时搭建通用电气(GE)、西斯耐特(SIXNET)两套控制系统,仿真现场仪表可分别接入。满足现场工艺、现场仪表接线、控制系统硬件接线的培训及学习,以及变频控制、不同系列PLC上(下)位机开发调试需要。

(2)远程运维中心。在仪表维修间划分出78 m2的面积作为远程运维中心,建设大屏幕、通信设备、工控机,设置操作台、坐席,利用通信设备与各矿井、间、站进行组网通信,将集中监控信号远传至运维中心,同时将网管系统介入运维中心。通过运维软件,对现场设备参数及运行情况进行实时分析,及时发现现场存在的问题,方便维修人员及时发现及时处理。

(3)维修配件库及维修平台。根据数字油田仪表运维检测方案,仪表以现场更换为主,需要逐步建立仪表备件库,利用仪表3年质保期,摸索各类仪表故障频率,确定所需备份数量,质保期结束后配足、配齐备份仪表,满足生产需要。维修创新工作平台主要配备示波器、万用表、信号发生器、焊台等设备,作为维修各类仪器仪表和进行研发的基础硬件。搭建两个多层货架,分别用于备件、专用工具及待修阀门仪表摆放。同时设置待修变频器、控制柜摆放区。

3.3 数字化运维管理平台建设

以创建“数字采油厂、智慧采油厂”为方向,探索建立“全面感知、智能预测、联动分析、优化配置”的运维管理体系,打造网络化、敏捷化、协同化、智能化的运维管理平台,覆盖设施监控、日常运行、运维操作、队伍管理、设备管理等数字化运维业务,形成厂、作业区两个层级一体化的运维协同与交流共享环境,实现数字化设备全生命周期管理,保障设备运行安全,提高运维检测效率、降低运维成本,实现油田生产提质增效[6-8]。

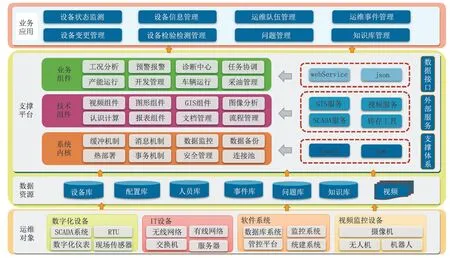

(1)管理平台技术架构。采用分布式技术架构,依托采油厂数字化改造和生产运维数据库建设,建立数字化运维管理平台。运维平台主要分三层,即运维对象层、数据资源和支撑平台、业务应用层。运维对象层主要实现对现场仪表、传输设备、服务器、视频等数字化设备的监控;数据资源和支撑平台主要实现仪表基础信息、运维队伍、配置信息、事件信息、知识库等数据库建设;业务应用层主要实现数字化运维业务的具体应用,包括设备状态监测、设备信息管理、运维队伍管理、运维事件管理、设备校验检测管理、知识库管理等方面的应用。管理平台技术架构如图1所示。

图1 管理平台技术架构示意图Fig.1 Schematic diagram of technical architecture of management platform

(2)管理平台基础信息库。数字化运维平台基础信息库主要包括设备信息库、运维人员库、事件库、知识库、故障问题库、配置信息库6个数据库的建设与管理工作,主要功能见图2。

图2 数字化运维管理平台数据库主要功能Fig.2 Main functions of digital operation and maintenance management platform database

设备信息库包括仪表安装、动态、更新维护、检测保养等信息的管理;设备配置信息库包括仪表配置参数、功能设置等;运维人员库包括仪表在建设、运行、维修阶段,操作人员、安装队伍、运维技术人员信息管理;事件库包括运维事件的上报、报警运维信息的收集与推送、运维任务的分派、运维状态监管、运维结果反馈等;故障库包括运维故障和问题的解决方案管理,为后续故障和问题提出解决方案;知识库用于收集整理运维事件处理经验、故障问题处理方法方式,以及运维知识的共享,积累的经验和方法为运维事件提供参考,同时也为油田数字化后的智能化、智慧化应用打下基础。

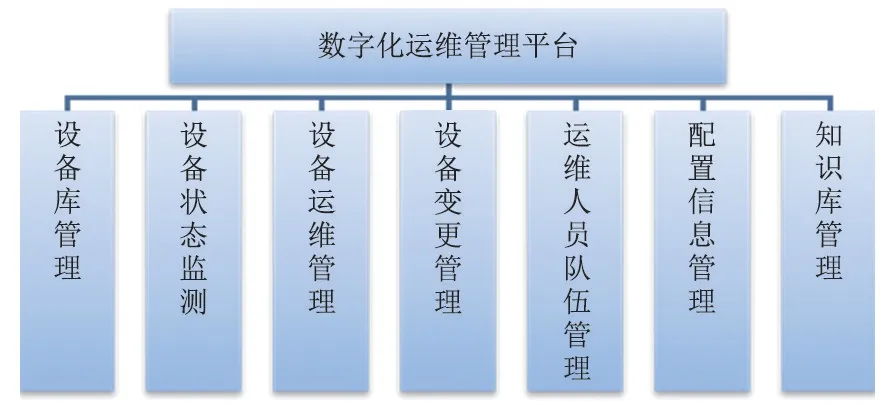

(3)管理平台功能模块设计。数字化运维管理平台分为设备库管理、设备状态监测、设备运维管理、设备变更管理、运维人员队伍管理、配置信息管理、知识库管理七个功能模块,具体模块设置见图3。

图3 管理平台功能模块设计Fig.3 Design of management platform function module

七大功能模块可以实现以下功能:仪表从采购入库、出库安装应用、运行检测、维修维护到报废的全生命周期管理[9-10];实时监测仪表运行状态和异常信息等,并及时提供报警信息;全程跟踪仪表运维事件进度、开始时间、结束时间;记录仪表更换事件并更新基础信息;记录报修、维修、检测人员队伍信息;更换或维修设备时能远程进行配置信息的导入;记录仪表运维处理过程和结果信息,为后续的数字化运维提供参考和技术支持。

3.4 探索仪表全生命周期管理

数字化运维平台应用后,建立数字化油田仪表全生命周期的管理方式,通过对仪表全生命周期各单元管理进行细化,按照正常运行、故障替换离线维修、报废更新等管理流程,确定了仪表运行管理过程中的3个闭环管理流程(图4)。

图4 仪表全生命周期管理流程Fig.4 Instrument full life cycle management process

(1)正常运行管理闭环。数字化仪表安装完成并经过调试运行后,则正式开始线上运行,该管理闭环重点在于仪表前期统计、初始档案管理、网络仪表参数配置记录,以及制定维护保养细则,确定仪表检定周期等,确保仪表安全、可靠运行。

(2)故障替换离线维修管理闭环。数字化仪表数量大、分布广,发生故障后不能及时处理解决,需要采取先从配件库取出好用的仪表将故障仪表替换的方式,提高运维工作效率。故障仪表线下维修完成经检测合格后进入配件库作为备用。

(3)报废更新管理闭环。仪表进入报废管理流程后由相关单位资产部门进行报废处理,同时应针对仪表点位及参数进行更新管理,重新进行规划、设计,保证仪表备用库存。

4 结论及建议

X油田已全面进入数字化建设阶段,数字油田仪表运维检测是保障数字油田安全、平稳、高效运行的重要工作,是确保数字油田可持续发展的有效保障,对站场本质安全及油田生产提质增效都具有积极意义,提出的运维检测管理模式在老区油田数字化建设中有较强的代表性和较好的推广应用前景。

为便于后期运行维护,需在建设阶段对施工建设基本信息进行严格存档,主要包括施工图纸,仪表设备及软件设备资料,设备基础信息及配置说明,施工建设日报、周报、月报,设计变更信息等。

目前E采油厂数字油田建设已全面铺开,只有提前介入,全程跟踪仪表设计、安装、调试、运维、检测等各阶段,才能快速掌握新型仪表运维检测技术。在仪表设计、安装、调试阶段了解掌握仪表基础信息和配置信息,运维阶段全程参与厂家质保维修,学习积累运维经验,以逐步适应数字油田仪表检测运维工作。