喀斯特地貌冲孔灌注桩成孔施工技术探析

2021-12-07蒋铭举

蒋铭举

(恒亿集团有限公司,福建 龙岩 364000)

喀斯特地貌是地下水与地表水对可溶性岩石溶蚀与沉淀、侵蚀与沉积以及重力崩塌、坍塌、堆积等作用形成的地貌,地下容易形成复杂的地下河及土洞、溶洞。本文从实际施工案例中分析获取信息,对建筑工程中的冲孔灌注桩成孔控制要点进行阐述,提出成孔控制措施。

1 工程概况

本工程实例是福建省龙岩市新罗区某安置房项目,地下室两层(面积23471.72m2),地上为3栋,分别为15#、17#、18#楼(地上建筑面积约55482.94m2),本工程总建筑面积约78954.66m2。本工程桩基础采用大直径冲孔灌注桩,基础受力采用桩端承载受力,其中15#楼49根,17#楼104根,18#楼84根,裙楼271根,总计桩数508根;本工程场地根据勘察单位提供的地质勘查报告,地质土层包括杂填土、粉质黏土、卵石、含少量角砾粉质黏土、含少量角砾粉质黏土I、含卵石粉质黏土、含少量角砾粉质黏土II、土洞、碎块状强风化灰岩、碎块状强风化辉绿岩、溶洞中风化灰岩、中风化辉绿岩、中风化破碎灰岩。

2 冲孔灌注桩施工前的准备

施工前的准备工作是有效保证冲孔灌注桩成孔的质量及安全的重要工作之一,提前对地勘单位提供的地质报告柱状图进行分析,了解每根桩地层状况,做到心中有数,提前预防。

在桩基施工前准备工作有:人力准备、技术准备、机具和材料准备、场地准备及资源配置计划。其中,施工前必须根据桩基图纸、地勘报告柱状图编制专项施工方案,并初步布置桩基走位图,根据现场实际情况,实时调整桩基走位图,保证各桩成孔互不干扰,保证灌注桩成孔的质量、安全和进度。

3 冲孔灌注桩施工难点及对策

3.1 喀斯特地貌冲孔灌注桩施工难点

根据本工程的地勘报告,地层存在大量的土洞、溶洞,但由于土洞、溶洞在空间上分布的无规律性,不排除勘察钻孔(本工程采用口径110mm)未发现土洞、溶洞而冲孔施工(本工程口径900mm~1400mm),遇到溶洞或勘察孔内的小溶洞,与桩径外的较大规模的溶洞相互贯通的可能性。所以在冲孔施工过程中可能会突然发生漏泥浆、坍塌等事故;对于卵石、含卵石粉质黏土层,冲孔至该层时常遇漏水、塌孔、埋钻等状况;在中风化破碎石灰岩,由于溶蚀现象较严重,部分地段岩面易出现倾斜,在冲孔施工时遇出现偏孔、卡锤等状况;同时,在喀斯特地貌岩面可能存在陡降,岩面突变可能造成钻孔岩面与桩基施工岩面的差异,因此,桩基施工时岩面深度可能出现异常。

因此,在喀斯特地貌冲孔灌注桩成孔过程中塌孔、缩径,土洞、溶洞漏浆、钻孔偏斜、冲击钻头被卡或提不起来等现象是最为常见的问题。

3.2 冲孔灌注桩施工成孔方法

3.2.1 塌孔、缩径现象的施工控制措施

导致冲孔灌注桩成孔过程中出现塌孔、缩径现象的主要原因有:泥浆性能指标、护筒埋深。

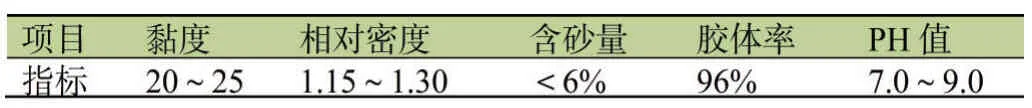

本工程泥浆制作由水、黏土和添加剂按一定比例通过机械在泥浆池冲孔中搅拌均匀。泥浆池由循环池、沉淀池、废浆池三部分组成,施工时,从冲孔中排出的泥浆先经过沉淀池沉淀,再通过循环池进入冲孔桩内,为确保护壁质量,防止塌孔,本工程泥浆护壁循环次数按两次进行。泥浆性能指标见表1。

表1 泥浆性能指标

现场泥浆池体积每个30m3,废浆池50m3,以确保每天冲击冲孔的需要。泥浆池及循环系统,主泥浆循环槽规格为0.5m×0.6m,成孔过程中,泥浆循环系统应定期清理,确保泥浆的黏度、相对密度、含砂量、胶体率、pH值及文明施工(如图1所示)。

图1 现场泥浆池

护筒采用钢护筒埋设,护壁内径大于工程桩直径应不小于10mm,无特殊地层,采用1.5m高护筒并埋于自然地面以下,进入原状土0.3m~0.5m,护筒埋设位置应准确,其中心与桩中心允许误差不大于20mm,并保证护筒的垂直和水平。若遇卵石土层、角砾石土层、砂层等使用普通泥浆及化学泥浆无法成孔的地层时,采用全护筒跟进冲孔施工,使护筒穿越冲孔施工中不利地层,直至到达稳定的桩端持力层。

在钻孔过程中,如发生孔内坍塌时,探明坍塌位置,将砂和膨润土1:1或砂砾石和黄土2:1混合物或1:1水泥和黄土混合物回填到坍孔处以上1m~2m,但每层回填厚度不超过50cm,采用钻头冲压密实,让其回填土挤密塌孔部位后重新钻进。如坍孔严重时,应将孔洞全部回填,回填方法同上,然后重新埋设护筒后再行冲孔。

3.2.2 土洞、溶洞漏浆现象的施工处理措施

施工中要密切注意冲孔机的工作情况,以及周围地表沉降和护筒内的水位变化,当土洞、溶洞位置出现塌孔、漏浆时,采取回填黏土、毛石和水泥等填充材料进行修孔和堵漏,回填顶面高于土洞、溶洞顶板50cm,当填充材料稳定后,再回灌泥浆,并采用底锤密击。为保证形成人工孔壁进行堵漏,应反复添加填充材料和冲击填充材料,将填充材料挤入土洞、溶洞中,直至土洞、溶洞不出现塌孔、漏浆现象。当孔内岩面较陡出现偏锤时,应采取回填块石和黏土进行小冲程冲击,直至孔内岩面修平后方可往下进尺。

3.2.3 偏斜现象的施工控制措施

导致冲孔灌注桩成孔过程中偏斜的主要原因有两方面:一是管理人员的现场管理;二是现场地质土层状况。管理人员只要控制好场地平整度、钻杆垂直度、钻头磨损、钻机底座安置平整,从技术层面现场控制好冲孔灌注桩成孔过程中偏斜现象;而遇现场地质土层状况时,如当冲击过程中遇探头石、漂石,钻头受力不均,导致钻孔偏斜现象时,应当在发现探头石后,立即回填碎石或将钻机稍移向探头石一侧,用高冲程猛击探头石,破碎探头石后再钻进;如遇基岩面产状较陡,引起钻孔偏斜现象时,应采用低冲程,加快冲击频率,进入基岩后采用高冲程钻进;若发现孔斜,应回填重新冲孔。

总之,冲孔灌注桩成孔过程中,要勤于用经纬仪检查桩基的垂直度,才能发现问题,及时调整成孔过程中的偏斜。若倾斜超标时,在桩孔偏斜处上下反复扫孔,使孔校正校直;偏斜严重时,应回填黏土至桩孔偏斜处以上,待回填料沉积密实后继续钻进。

3.2.4 冲击钻头被卡、提不起来现象施工处理措施

当冲孔过程中钻孔不圆时,钻头易被孔的狭窄部位卡住(叫下卡),此时钻头应向下有活动余地,可使钻头向下活动,并转动至孔径较大方向提起钻头;当冲孔过程中钻头在孔内遇到大的探头石(叫上卡)时,此时应使钻头向下活动脱离卡点。当冲孔过程中石块落在钻头与孔壁之间时,钻头应上下活动,让石块落下;若未及时焊补钻头,钻孔直径逐渐变小,钻头入孔冲击被卡时,应及时修补冲击钻头,若孔径已变小,应严格控制钻头直径,并在孔径变小处反复冲刮孔壁,以增大孔径,防止钻头被卡;若在黏土层中冲孔导致泥浆黏度过高,以致钻头吸住时,应利用泥浆泵向孔内泵送性能优良的泥浆,清除坍落物,替换孔内黏度过高的泥浆;若因放绳太多,冲击钻头倾倒,顶住孔壁时,应使用专门加工的工具将顶住孔壁的钻头拨正。

4 结语

冲孔灌注桩具备冲击能力大、穿透力强、较易穿过岩层等特点,可以有效地保证桩端持力层嵌入中风化岩层中,保证桩端承载力。因此,冲孔灌注桩在喀斯特地貌区域,是一种较为理想的成桩工艺形式。作为施工单位一员,需要全面掌握冲孔灌注桩施工技术的质控要点和工艺操作要点,严格控制各施工环节质量,以建设优质建筑工程。