玉米垄作随动自调刃口角被动圆盘式破茬刀设计与试验

2021-12-07王加一赵淑红高连龙袁溢文杨悦乾

王加一 赵淑红 高连龙 袁溢文 杨悦乾

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

破茬刀是耕整地机械和免耕播种机核心部件之一[1-3],位于机具的前端,切割根茬和土壤,为机具的通过性增加保障[4-5],因此破茬作业在耕整和播种作业中强度最大,其产生的耕作阻力大,附带的发动机功耗也较高。

21世纪初,保护性耕作下平面圆盘[6-7]、缺口圆盘[8-10]、波纹圆盘[11-12]等技术逐渐被提出。近年来,动态减阻[13-14]、仿生减阻[14-16]、结构设计减阻[17-19]等方法得到研究,减阻方法应用于破茬刀中能够降低耕作阻力。但现有的圆盘式破茬刀结构固定,降低耕作阻力的同时存在滑推现象,致使破茬比率较低。

本文针对耕整地机械和免耕播种机上应用的被动圆盘式破茬刀存在的问题,设计一种随动自调刃口角破茬刀(自调破茬刀)。其应用环境为秸秆粉碎还田下的玉米垄作免耕地,在作业过程中根据刀片不同位置的受力差异性,触动缓冲机构,从而调整切割角度,降低耕作阻力,增强作业效果,从而保证机具的性能。通过仿真试验与田间试验对设计结果和作业性能进行测试验证。

1 破茬刀结构与作业原理

设计的自调破茬刀主要由刀盘、6片刀片和缓冲机构组成,主要结构和作业原理如图1所示。

所设计的自调破茬刀为被动式,其作业主要分为入土过程、切割过程、出土过程和复位过程。设v为机具前进速度,则破茬刀在牵引力F和摩擦阻力Ff作用下,形成一对力偶,使破茬刀被动旋转,ω为其旋转角速度,R为自调破茬刀半径。则自调破茬刀在入土过程中(图1b),主要受到土壤或根茬的支持力FN作用,破茬刀片绕销轴逆时针转动,使弹簧1压缩,弹簧2拉伸。刀片的滑切角由α变为α′,前者相比后者滑切角增大,因此在入土过程中阻力降低。

切割过程中,自调破茬刀刃口法线顺时针转动,当入土较浅时(图1c),与刀片速度之间的夹角逐渐缩小,即滑切角减小,滑移量减小,增加切割进给量[20],增加切割效果。当入土较深时,自调破茬刀刃口法线方向转过刀片速度方向(图1d),且由于随刀片入土深度增加,土壤贯入阻力增大,因此FN0明显大于FN1,故弹簧1拉伸,弹簧2压缩,刀片绕销顺时针旋转,α′相比于α在逐渐增大,此时滑切角增大,降低切割阻力。

出土过程中(图1e),刀片的运动方向为前上方,不涉及切割土壤和根茬,刀片仅在摩擦阻力Ff作用下使弹簧1压缩,弹簧2拉伸,刀片旋转,降低力对机具的扭矩,从而保护机具,降低机具的变形量。

刀片出土后自动复位(图1f),保证旋转中的弧度,准备下一入土过程。

2 自调破茬刀设计

2.1 破茬刀切割根茬分析

在n轴和t轴方向上建立动力学方程

(1)

(2)

其中

Ft=Fntanφ

(3)

式中φ——根茬与破茬刀之间的滑动摩擦角,(°)

联立公式(1)~(3)得到

(4)

传统耕整地机械和免耕播种机上应用的被动圆盘式破茬刀主要为平面圆盘刀和缺口破茬刀[19],其刀片结构为固定的圆形,以平面圆盘刀为例进行分析,如图3所示。

当圆盘刀半径为230 mm,入土深度为80 mm时,选取任意两位置对滑切角进行测量,分别为24°和17°,由此可得,随入土深度的增加,圆盘刀滑切角由24°逐渐减小到0°,结合地表根茬的滑切角为16.7°~22.4°[21]。因此当圆盘刀与根茬接触时,会产生滑移作用,降低破茬比率;随入土深度的增加,滑切角减小,耕作阻力增加,若能对此过程中的滑切角进行调节,将会改变耕作阻力。

2.2 缓冲机构设计

本文所设计的自调破茬刀采用圆盘形式,刀片厚度设计为4 mm。为了降低自调破茬刀在作业过程中的耕作阻力,增强切割性能,同时降低自调破茬刀受扭矩时机具的变形量,在刀盘和刀片之间设计缓冲机构。

2.2.1土壤贯入阻力的测量

在土壤耕作层内,随着自调破茬刀入土深度的增加,土壤贯入阻力在逐渐增大,且刀片偏离中心线的距离在逐渐减小,因此刀片受到力的作用在缓冲机构上更为明显。为设计与此作业过程相对应的缓冲机构,需对土壤贯入阻力进行测量。

试验条件:测试试验于2019年10月20日在黑龙江省哈尔滨市东北农业大学校内试验地进行。试验地为玉米垄作地,土壤平均含水率(19±1)%,根茬平均含水率为181.7%(干含水率),试验地面积为0.27 hm2,土壤为东北黑壤土。所用试验仪器为SC-900型土壤硬度仪(北京沃特兰德科技有限公司)。

测试方法:测试方法参照文献[22],本次试验对垄台进行测试,首先将平面铝板随机放置在垄台上。然后将硬度计以均匀的速度通过铝板上的圆孔插入土壤中,速度小于182 cm/min。在插入过程中,数据每25 mm由硬度仪自动存储一次。对试验田进行多点测试,测试点包含根茬与根茬间的土壤部分以及根茬周围的根土结合体部分,共计测试120次,取0、25、50、75 mm处平均值作为测试结果。试验场地和操作如图4所示。

试验结果:对数据进行剔除,土壤贯入阻力随土壤深度变化如图5所示。

由图5可以得到,在0~75 mm内,土壤贯入阻力随土壤深度的增加显著性增加,故在自调破茬刀入土深度变化时缓冲机构受力状态不同。

2.2.2缓冲机构分析与设计

由于土壤贯入阻力随土壤深度的变化差异明显,因此自调破茬刀在作业过程中缓冲机构受力变化较大。依据土壤贯入阻力的测试数据,结合破茬刀入土深度,本文主要对破茬刀入土深度为0以及弹簧中心线在刃口上的对应点入土深度为25、50、75 mm时进行分析。

当自调破茬刀入土深度为0时,受力状态如图6a所示,此时刀片为点接触,不涉及刀片刃口曲线受力,添加缓冲机构使刀片绕销轴逆时针旋转,图2中的n轴逆时针旋转,增大滑切角,降低耕作阻力,并带动缓冲机构拉伸与压缩,此时平均土壤贯入阻力为78.24 kPa,因此此时弹簧的拉伸与压缩未达到弹簧的极限,仅要求弹簧的强度满足支撑条件,不对入土深度为0时的弹簧进行求解。

当入土深度h为25 mm时,受力状态如图6b所示,q为自调破茬刀入土位置所对应的载荷(大小等于土壤贯入阻力),其所产生的力为支持力,弹簧变形后的形变量为Δx,满足

N1=qA

(5)

N1=kΔx

(6)

式中N1——自调破茬刀所受的支持力,N

A——有效受力面积,mm2

k——弹簧劲度系数,N/mm

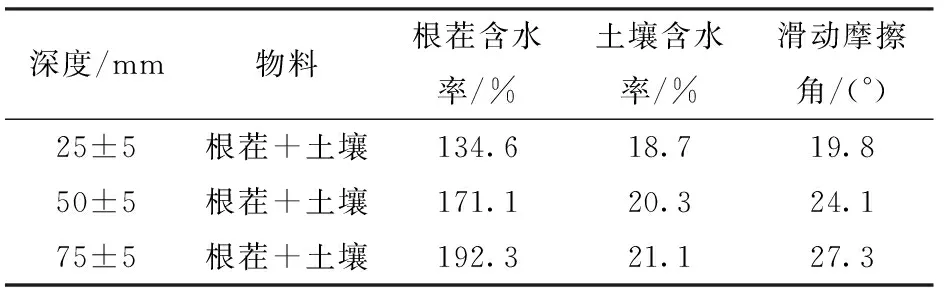

入土深度为25 mm时,结合2.1节对破茬刀切割根茬时的受力分析,为降低耕作阻力同时保证较强的切割能力(无滑移),综合考虑滑切角的设计范围,将滑切角控制为小于此时的土壤和根茬摩擦角[21],因此需要对土壤和根茬的摩擦角进行测定,由于整个入土过程都需要依据土壤和根茬摩擦角对弹簧的极限位置进行限定,故对25、50、75 mm处的土壤与根茬滑动摩擦角进行测定,测定方法同文献[23-24],以平均值作为最后的测定结果,测定过程如图7所示,测定结果如表1所示。

表1 根茬与土壤滑动摩擦角测定结果Tab.1 Measurement result of sliding friction angle of stubble and soil

对入土深度为25 mm进行计算,将25 mm深度周围的载荷平均值理想化为25 mm处土壤贯入阻力(下同),有效受力面积的计算方法为

A=ld

(7)

其中

l=Rθ

(8)

式中l——刃口弧长,mm

θ——入土部分刃口所对应的圆心角,rad

d——刀片厚度,mm

结合计算机辅助设计软件AuCAD 2007的标注功能,得到刀片在支持力方向上的有效受力面积为227.69 mm2,结合图5中土壤深度为25 mm时的土壤贯入阻力,由式(5)进行计算得到N1为49.7 N。若控制滑切角α为19°,结合AuCAD 2007软件,得到Δx为1.16 mm,结合公式(6)得到,滑切角小于此时的土壤和根茬摩擦角时,需要保证k≤42.84 N/mm,此时能够使图2中的n轴顺时针旋转,但绝对速度方向改变,滑切角减小,实现无滑移切割。

当入土深度为50 mm时,如图6c所示,计算得到在支持力方向上的有效受力面积为397.31 mm2,结合图5中土壤深度为50 mm时的土壤贯入阻力进行计算,得到N1为274.85 N。此时滑切角为16°,远小于表1中的24.1°,能保证无滑移切割,但滑切角减小较多时会增加耕作阻力,故弹簧微压缩即可,此时若滑切角减小2°,弹簧形变量Δx为0.72 mm,对于劲度系数k无上限要求,此时与25 mm深度切割原理相同。

当入土深度为75 mm时,如图6d所示,此时自调破茬刀刃口的载荷对弹簧1和弹簧2均有压力,但弹簧2压力更大,故弹簧2压缩、弹簧1拉伸,设q1经刀片对弹簧2作用,q2经刀片对弹簧1作用,计算得到q1和q2在支持力方向上的有效受力面积分别为409.54、264.37 mm2,结合图5中土壤深度为75 mm和25 mm时的土壤贯入阻力进行计算,得到N1为403.81 N(两者做差)。若为了降低耕作阻力,需要增大此时的滑切角,结合AuCAD 2007软件得到弹簧此时的最大形变量Δx为6.6 mm,因此要求k≤61.18 N/mm,此时能够使图2中的n轴顺时针旋转,绝对速度方向改变较小,滑切角增大,增强滑切效果,降低耕作阻力。

综上,当入土深度为25 mm时,计算值误差较小;当入土深度为50 mm时,计算得到的支持力偏大,但此时弹簧满足支撑强度;当入土深度为75 mm时,计算得到的支持力偏大,k值偏大。

结合文献[25-26]中根茬的剪切试验得到,当刀片以200 mm/min的速度切割根茬时,最大剪切力为242 N,刀片运动速度越快,最大剪切力越小,本文所设计破茬刀刃口线速度远大于200 mm/min,故将k设计为42 N/mm,弹簧达到最大压缩量6.6 mm时,所施加的力大于242 N,能够切断根茬。材料为65Mn钢,淬火处理。

依据文献[25],根茬极限剪切力为195.78 N,本文设计弹簧k为42 N/mm,最大形变量Δx为6.6 mm,故自调破茬刀可以施加277.2 N的剪切力,能够切断根茬。

2.3 刀盘与刀片设计

为了安装刀片且方便加工(刀盘与刀片铰接),将刀盘设计为3层,每层厚度为4 mm,刀盘与刀片连接处留有空间。所设计的刀盘材料为65Mn钢,工程图如图8所示。

刀片设计为6片,每片刀片留有铰接孔。基于2.1.2节中的分析,为了保证刀片绕铰接孔的最大转角(在弹簧压缩过程中刀片不干涉),同时在作业过程中不存在漏切(刀片在入土后弹簧压缩使刀片间的间隙减小),结合AuCAD 2007软件,限制压缩的极限位置,最终每片刀片所对应的圆心角为53.8°,刀片与刀片间的间隙所对应的圆心角为6.2°,间隙变换原理图如图9a所示,整个破茬刀实物图如图9b所示,材料为65Mn钢。

3 验证试验

3.1 试验条件与设备

本次试验于2020年10月26日在东北农业大学校内试验地进行,试验地为玉米垄作地,垄间距为650 mm,试验地面积为0.27 hm2,平均根茬分布为3~4个/m,试验地80 mm以内耕层的平均土壤含水率为(20±1)%,根茬平均含水率为184.3%(干含水率),试验所用设备为奔野454型拖拉机(宁波奔野拖拉机汽车制造有限公司)、机架、自调破茬刀、计算机、高速摄像机(美国阿美特克有限公司)、直流电源、逆变器等,如图10所示。

3.2 试验方法

对自调破茬刀切割根茬和土壤时进行分析,随机选取试验地内5处根茬,摆设并调整高速摄像机位,拖拉机带动机架和自调破茬刀正常作业时,对破茬过程中自调破茬刀的运动状态进行拍摄,记录并保存。

3.3 试验结果

在Phantom 2.8软件中对所拍摄的视频进行分析,结果如图11所示,并对摄像结果中的弹簧形变量进行提取,入土深度为25、50、75 mm时分别为1.08、3.89、6.12 mm。

与2.2.1节中设计的理论值相比,当自调破茬刀深度为25 mm时,弹簧形变量相差6.9%,相差较小,且刀片与理论设计中的调整趋势相同;当自调破茬刀深度为50 mm时,弹簧形变量较大,不能实现微调,此时滑切角减小,增强切割能力;当自调破茬刀深度为75 mm时,弹簧形变量相差7.3%,弹簧压缩,滑切角增大,降低切割阻力。以上3种深度均无滑移,存在滑切,且刀片运动趋势与理论设计一致,试验结果中未发现漏切现象,故本试验结果验证了设计思路的合理性、自调破茬刀切割土壤和根茬的优良性以及缓冲机构的可行性。

4 对比试验

为对比所设计的自调破茬刀与传统常用破茬刀的作业性能与作业效果,进行大田试验。

4.1 试验设备

试验时间为2020年10月28日—11月2日,试验条件与3.1节中相同。试验设备为奔野454型拖拉机(宁波奔野拖拉机汽车制造有限公司)、约翰迪尔354型拖拉机、2BM-2型免耕播种机、自调破茬刀、圆盘刀、缺口圆盘刀、GPS-10A型机动车多功能检测仪等,如图12所示。

4.2 试验方案

将所设计自调破茬刀与常用的圆盘刀、缺口圆盘刀进行对比,对比因素为作业速度(拖拉机作业中常用挡位:慢2挡、慢3挡、快1挡和快2挡,均为手动杆三分之一油量),试验指标为耕作阻力、耗油量(采用前拖拉机牵引后拖拉机悬挂的方式测试)和破茬比率。由于播种机为双行作业(被测部件安装于左侧单体,右侧单体安装圆盘刀来平衡耕作阻力),试验指标耕作阻力和耗油量的测试方法为:测出两部件不工作时的示数Y、被测部件与平衡部件均工作时的示数Y1以及两平衡部件工作时的示数Y2。则被测部件的示数Y0为

(9)

将每个试验区划分为10 m的测试区和5 m的准备区,机具在试验准备区达到速度平稳后进入试验区[19],每次试验重复3次,以平均值为每次试验的评价标准,耗油量的结果为每作业10 m的耗油量,耕作阻力的结果为作业10 m过程的平均值。

破茬比率的测试方法同文献[19]。

4.3 试验结果与分析

试验结果如图13所示。由图13可以得到,所设计的自调破茬刀在各挡位下的平均耕作阻力和耗油量为391.86 N、8.03 mL,优于圆盘刀的452.08 N、9.95 mL,圆盘刀优于缺口圆盘刀的493.43 N、12.41 mL;在破茬比率方面,所设计的自调破茬刀在各挡位下的平均破茬比率为96.8%,优于缺口圆盘刀的92.5%,缺口圆盘刀优于圆盘刀的83.4%。所设计的自调破茬刀相对于圆盘刀和缺口圆盘刀,耕作阻力降低了13.3%和20.6%,耗油量降低了19.3%和35.3%,破茬比率提高了16.1%和4.6%。

随作业速度的增加,各破茬刀的耕作阻力增加;各破茬刀的耗油量降低。耕作阻力增加而耗油量降低的原因是通过相同10 m路程时,速度大时时间缩短,发动机工作时间变短,故耗油量降低;各破茬刀的破茬比率降低,原因是速度增加,切割时间缩短,因此切割效果不佳,破茬比率降低。

5 结论

(1)提出一种随耕深变化刃口自动调节式破茬刀,该破茬刀能够实现降低耕作阻力与耗油量、增强破茬效果。

(2)通过对根茬的受力分析与计算机辅助设计,并结合试验地的土壤贯入阻力与土壤、根茬摩擦角测量,确定所设计的自调破茬刀缓冲机构弹簧的劲度系数为42 N/mm,并设计了自调破茬刀。

(3)田间高速摄像试验得到当自调破茬刀深度为25 mm时,弹簧形变量与理论设计值相差6.9%,深度为75 mm时,弹簧形变量与理论设计值相差7.3%。且高速摄像拍到自调破茬刀切割土壤和根茬性能优良以及缓冲机构可行。

(4)通过田间对比试验得到,所设计的自调破茬刀相对于圆盘刀和缺口圆盘刀,耕作阻力降低了13.3%和20.6%,耗油量降低了19.3%和35.3%,破茬比率提高了16.1%和4.6%。