稀薄燃烧LPG 发动机瞬态工况排放特性分析

2021-12-07陈友鹏刘展眉秦启超覃卓庚张忠波

陈友鹏,刘展眉,秦启超,覃卓庚,张忠波

(1.广州南洋理工职业学院 智能工程学院,广东 广州 510925;2.仲恺农业工程学院 化学化工学院,广东 广州 510225;3.佛山科学技术学院机电工程与自动化学院,广东佛山 528225)

车用发动机由于工作性质,其大部分时间工作在加、减速等瞬态工况。瞬态工况下,由于空燃比等参数快速发生变化,同时,缸内混合气形成状态等燃烧边界条件也尚未达到稳定,容易造成缸内燃烧状态的失衡,导致发动机排放的恶化[1]。

随着当前排放法规对发动机排放要求的日益严格,瞬态工况下的排放问题成为当前发动机研究的热点及难点问题。Cardenas 等[2]基于台架试验系统研究了不同生物燃料对共轨柴油机瞬态工况排放特性的影响。Yum 等[3]对不同负荷对涡轮增压柴油机在瞬态工况下的燃油效率及NOx 的影响进行了试验研究。Singh 等[4]对重型柴油机使用生物柴油下的瞬态工况排放特性进行了试验研究。Evangelos 等[5]对柴油机使用生物混合柴油的瞬态NOx 进行了试验研究。尹超等[6]对发动机分别使用甲醇和汽油下的瞬态工况排放特性进行了对比研究。目前国内外学者对于发动机瞬态排放问题的研究主要集中在汽、柴油等液体燃料发动机,而对于液化石油气(Liquefied Petroleum Gas,LPG)等气体燃料发动机的相关研究则较少,同时学者们的研究忽略了试验过程中发动机实际试验工况的波动对其瞬态排放特性的重要影响。

LPG 具有良好的燃料特性及环保性[7],其作为车用发动机替代燃料得到了广泛地推广及应用,尤其在城市公交客车及出租车上都有大规模的使用。相比汽油等常规燃料,LPG 着火温度高,火焰传播速度慢,燃烧界限宽;相比液体燃料发动机,LPG 发动机采用燃料与空气的气-气混合形式,混合气形成均匀,且不存在进气道油膜动态效应。因此,LPG 发动机瞬态排放特性与液体燃料发动机必然存在一定的区别。

综上所述,为减少LPG 发动机瞬态工况下的排放量,本文以目前国内外普遍使用的预混点燃式稀薄燃烧LPG 发动机为研究对象,基于台架试验系统对其进行了典型瞬态工况下的排放特性试验,在对试验过程中LPG 发动机实际工况及控制参数变化分析的基础上,对其瞬态工况下的排放特性进行了进一步分析,从而为LPG 发动机瞬态工况下的排放控制提供依据。

1 试验系统及试验工况

1.1 试验系统及原理

试验以YC6112ZLQE 预混点燃式稀薄燃烧LPG 发动机为研究对象,该机主要型式为:直列6 缸、四冲程、增压中冷、空燃比闭环控制等,主要技术参数为:压缩比8.5,标定功率162 kW,标定转速2 300 r·min-1,最大转矩800 N·m,最大转矩转速1 300~1 400 r·min-1,怠速650±25 r·min-1。

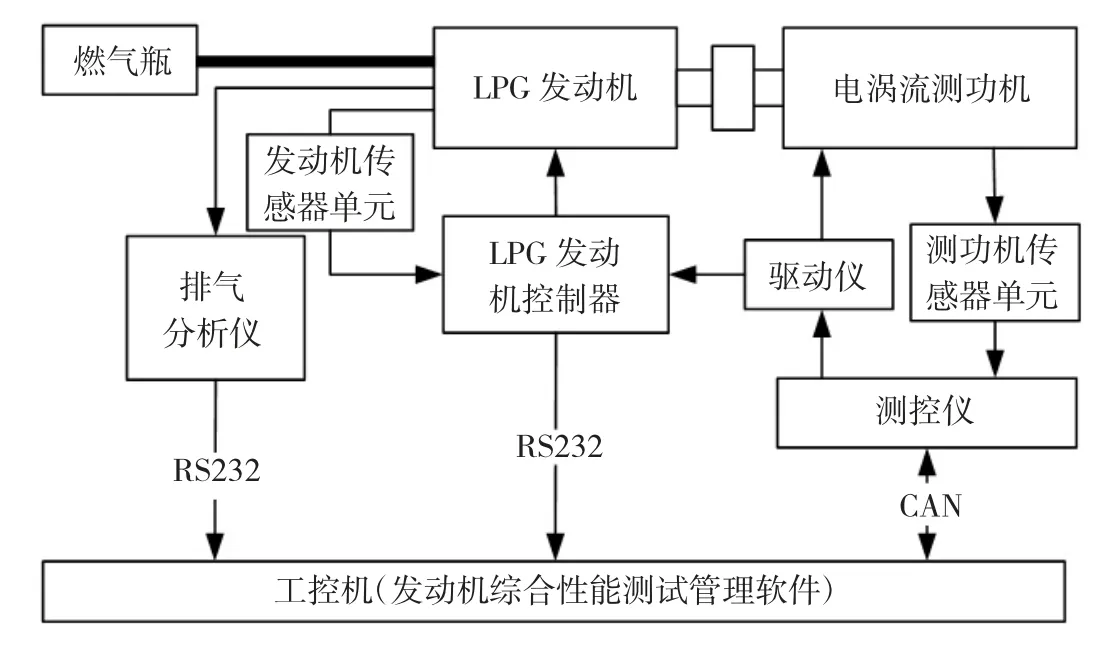

LPG 发动机台架试验系统原理如图1 所示,主要测控仪器为:GW250 电涡流测功机、FC2012 测控仪、FC2110 驱动仪、FLB-501 排气分析仪及IPC-610MB 工控机等。

图1 LPG 发动机台架试验系统原理图

测功机系统的主要技术参数为:转矩测量精度±2.2 N·m,转速测量精度±1 r·min-1,电流控制精度±0.05 A,油门位置控制精度±0.9°,响应时间≤10 s;排气分析仪的主要技术参数为:HC 分辨率/精度1×10-6/±5%,CO 分辨率/精度0.1×10-2/±5%,NO 分辨率/精度1×10-6/±4%,响应时间<10 s。

整个试验过程中,工控机通过CAN 及RS232 分别与测控仪和LPG 发动机电子控制器进行通讯,实时记录LPG 发动机试验数据,包括:进气歧管压力、主燃料阀开度、空燃比、点火提前角、发动机转矩、转速及排放等。

1.2 试验工况

发动机瞬态工况包括:起动、恒转速变转矩、恒转矩变转速等[8]基本工况,其中,恒转速变转矩工况在各类排放测试循环工况中均占有较大比例,以欧洲瞬态循环工况为例,恒转速变转矩工况占该测试循环工况的比例达61.13%[9],因此,该工况通常作为瞬态典型代表工况,在发动机瞬态工况性能试验中被普遍选用[10]。

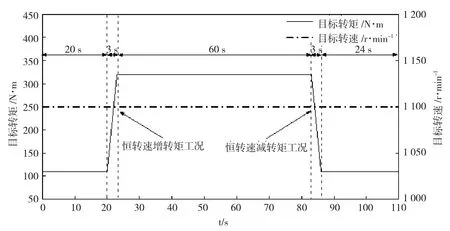

为此,本试验以恒转速变转矩工况作为LPG 发动机瞬态排放特性试验工况,并针对试验发动机主要运行工况范围,选择转速为1 100 r·min-1,转矩变化范围为110 N·m~320 N·m,具体试验工况设置如图2 所示,并将恒转速变转矩工况分为两个分工况,分别为恒转速增转矩工况和恒转速减转矩工况。

图2 LPG 发动机试验工况

2 试验结果及分析

2.1 实际试验工况分析

对于LPG 发动机瞬态工况排放特性试验,试验系统通过控制油门位置信号改变发动机输出功率,同时通过控制电涡流测功机励磁电流改变其制动力矩调整发动机负载,但是在实际试验过程中由于试验设备响应的滞后,导致发动机实际试验工况难以与试验目标工况完全一致。发动机在不同运转工况下,其排放物的生成量不同,因此,对于LPG 发动机瞬态工况排放特性的分析必须考虑其实际试验工况变化的影响。图3 为试验工况下LPG 发动机工况随时间变化的曲线。

图3 LPG 发动机工况变化曲线

由于测功机响应的滞后,图3 中LPG 发动机实际转矩相对试验目标转矩的变化存在一定的滞后,在增、减转矩工况下的滞后时间分别为2.047 s 和2.109 s。根据发动机输出功率P 的定义

其中,Ttq为发动机转矩,n 为发动机转速。LPG 发动机输出功率变化时,其转矩变化的滞后将导致其转速的波动。因此,图3 中LPG 发动机实际转速相对目标转速产生相对较大的偏差,对于增、减转矩工况其最大偏差率分别为4.5%和3.7%。

2.2 控制参数变化分析

根据发动机排放物生成机理,空燃比和点火提前角是影响点燃式发动机排放物生成的主要控制参数[11]。试验工况下LPG 发动机空燃比和点火提前角随时间变化的曲线如图4 所示。

图4 空燃比和点火提前角变化曲线

由图4 可知,试验工况下LPG 发动机实际空燃比相对目标空燃比出现较大的偏差,在增、减转矩工况下的最大偏差率分别为5.1%和8.2%;同时,LPG 发动机点火提前角在两种工况下均出现较大幅度的波动,在增转矩工况下的最大值高出稳态值6.3%,在减转矩工况下的最小值低于稳态值8.7%。

(1)空燃比变化分析。对于试验工况下LPG 发动机实际空燃比的变化,由空燃比αAFR的定义

其中,mair为每循环进入缸内的空气质量,mLPG为每循环进入缸内的LPG 质量。

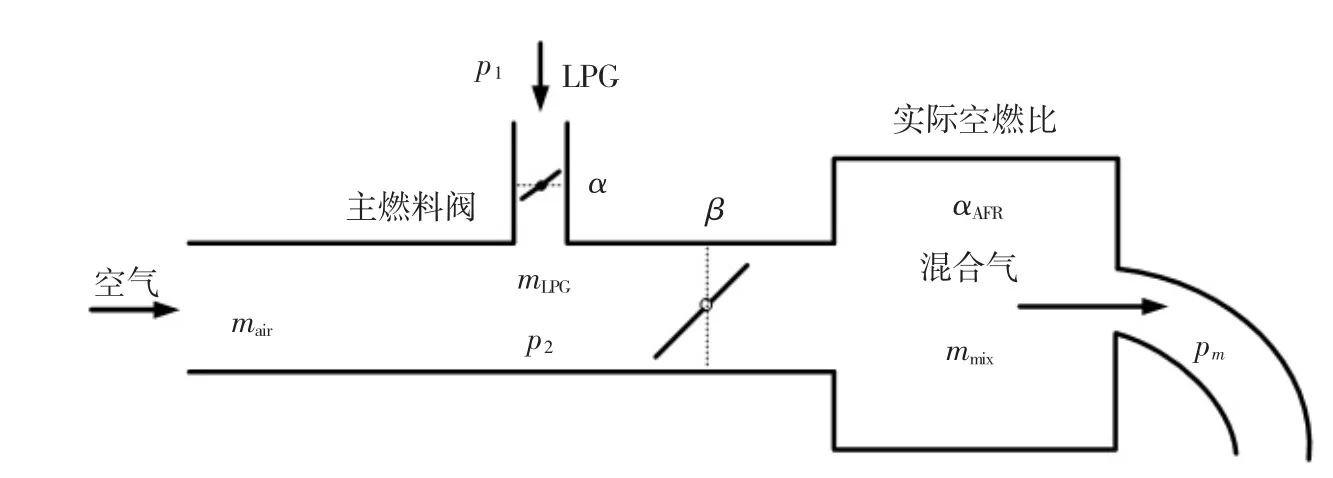

根据LPG 发动机混合气预混形成的基本原理(如图5 所示),对于mair通常采用速度-密度法计算

图5 LPG 发动机混合气预混形成基本原理图

其中,pm为进气歧管压力,R 为气体常数,Tm为进气歧管温度,n 为发动机转速,Vh为发动机工作容积,ηv为充气效率。

对于式(3),R 为定值,Vh固定,n 的试验数据如图3 所示。对于pm及Tm,其随时间变化的曲线如图6 所示。由图6 可知,试验工况下pm能够及时响应工况的变化,并且过渡平稳,未有较大幅度的波动;由于热惯性,Tm的变化较小,对于mair的影响可以忽略。

图6 进气歧管压力及温度变化曲线

对于充气效率ηv,可表示为[11]

其中,T0为大气温度,p0为大气压力,ε 为压缩比;pa和Ta分别为进气终了时的缸内压力和温度,与pm和Tm相差不大,可采用pm和Tm进行近似。

因此,结合式(3)、(4)和pm、Tm及n 等试验数据得到试验工况下mair随时间变化的曲线,如图7 所示。

图7 进气质量变化曲线

由图7 可知,试验工况下mair虽然能够及时响应试验工况的变化,但是由于实际试验工况下n 的波动(如图3 所示)而具有较大的波动。在增转矩工况下,mair随着pm的增加而快速增加,而n 的增加导致mair进一步增加,使mair的最大值高出稳态值23.1%;在减转矩工况下,pm和n 的变化规律与增转矩工况相反,导致mair的最小值低于稳态值20.2%。

对于mLPG,由LPG 发动机燃气质量控制原理,LPG 发动机控制单元在由速度-密度法计算mair及通过查表及修正确定空燃比目标值的基础上,计算当前工况下的mLPG。因此,由式(2)及试验工况下LPG发动机空燃比试验数据和进气质量计算数据,得到试验工况下LPG 发动机实际及目标mLPG随时间变化的曲线,如图8 所示。

由图8 可知,在稳态工况下,LPG 发动机实际mLPG相对目标值偏差较小,偏差控制在1.85%以内,但是在瞬态工况下,两者偏差相对较大。在增转矩工况下实际mLPG相对目标值的最大偏差率为4.7%;在减转矩工况下实际mLPG相对目标值的最大偏差率为8.8%。

图8 实际及目标LPG 质量变化曲线

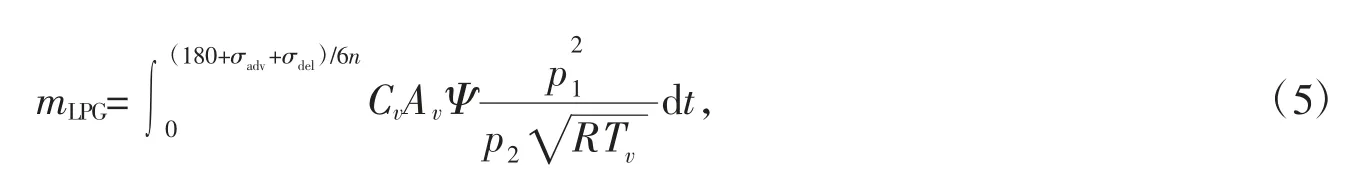

对于mLPG的变化规律,由图5 LPG 发动机混合气预混形成的基本原理,同时根据流体动力学,mLPG可以表示为

其中,σadv为进气提前角,σdel为进气迟闭角,Tv为LPG 燃气温度,Cv为主燃料阀的流量系数,Ψ 为流函数。一般Cv是通过试验方法和按下式计算得到,即

其中,α 为主燃料阀开度,a1、a2和a3为系数,其值可通过试验确定。

Av为主燃料阀有效截面积,是主燃料阀开度a 的函数,其表达式为

其中,d 为主燃料阀直径。

流函数Ψ 与上下游的压力差即流动状态有关,其表达式为

其中,p1为主燃料阀上游压力,p2为主燃料阀下游压力,即节气门前压力,γ为LPG 的比热比。

因此,由式(5)~(8),σadv和σdel为定值,d 和γ为常数,同时,由于蒸发调压器的作用,Tv和p1变化较小可视作常数,因此,mLPG主要受α 及p2的影响,即

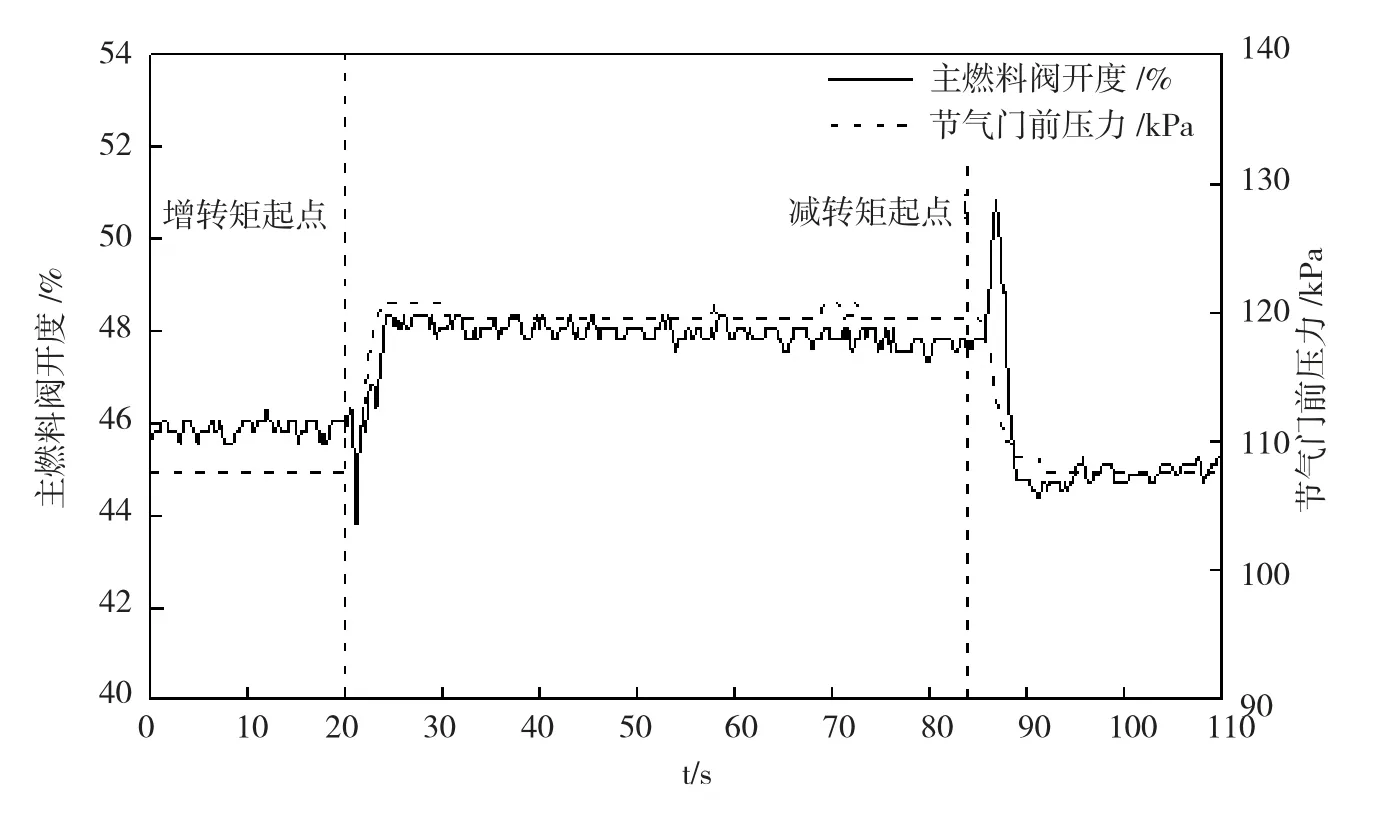

试验工况下α 及p2随时间变化的曲线如图9 所示。由图9 可知,无论在增转矩工况还是减转矩工况下,α 均产生较大幅度的波动,在增转矩工况下α 的最小值相比稳态值低4.9%;在减转矩工况下α 的最大值相比稳态值高6.3%;而试验工况下,p2过渡平稳未出现较大幅的波动。因此,瞬态工况下α 的大幅波动是导致mLPG波动的主要原因。由式(5)可知,在增转矩工况下,p2快速上升使该工况下mLPG快速减少,而α 的大幅减小导致mLPG的进一步减少,而对于减转矩工况,各参数变化过程与增转矩工况基本相反,从而导致mLPG的进一步增加。

图9 主燃料阀开度及节气门前压力变化曲线

因此,由式(2)并结合试验工况下对于mair及mLPG变化的分析可知:试验工况下,n 及α 的波动使得mair与mLPG变化的不协调是导致LPG 发动机实际αAFR相对目标αAFR出现较大偏差的主要原因。

(2)点火提前角变化分析。对于试验工况下LPG 发动机点火提前角θ 的变化,根据发动机点火提前角控制原理,发动机在工作过程中根据pm和n 信号通过查表方式获得主点火提前角,并通过一系列的修正获得最终的点火提前角,因此,θ 变化主要受pm和n 影响,即

并且θ 与pm及n 的变化基本相一致。

试验工况下,对于增转矩工况,随着pm的增加,θ 增加,但是,由于此时n 的波动(先增加后减小)导致θ 在进一步增加后减小;而对于减转矩工况,θ 的影响因素变化与增转矩工况相反,使θ 出现快速减小后增加,从而出现图4 中θ 的波动现象。

2.3 瞬态排放特性分析

通过对试验工况下LPG 发动机实际试验工况及主要控制参数变化的分析,结合LPG 发动机主要排放物的生成机理[11],下面对试验工况下LPG 发动机的瞬态排放特性进行分析。

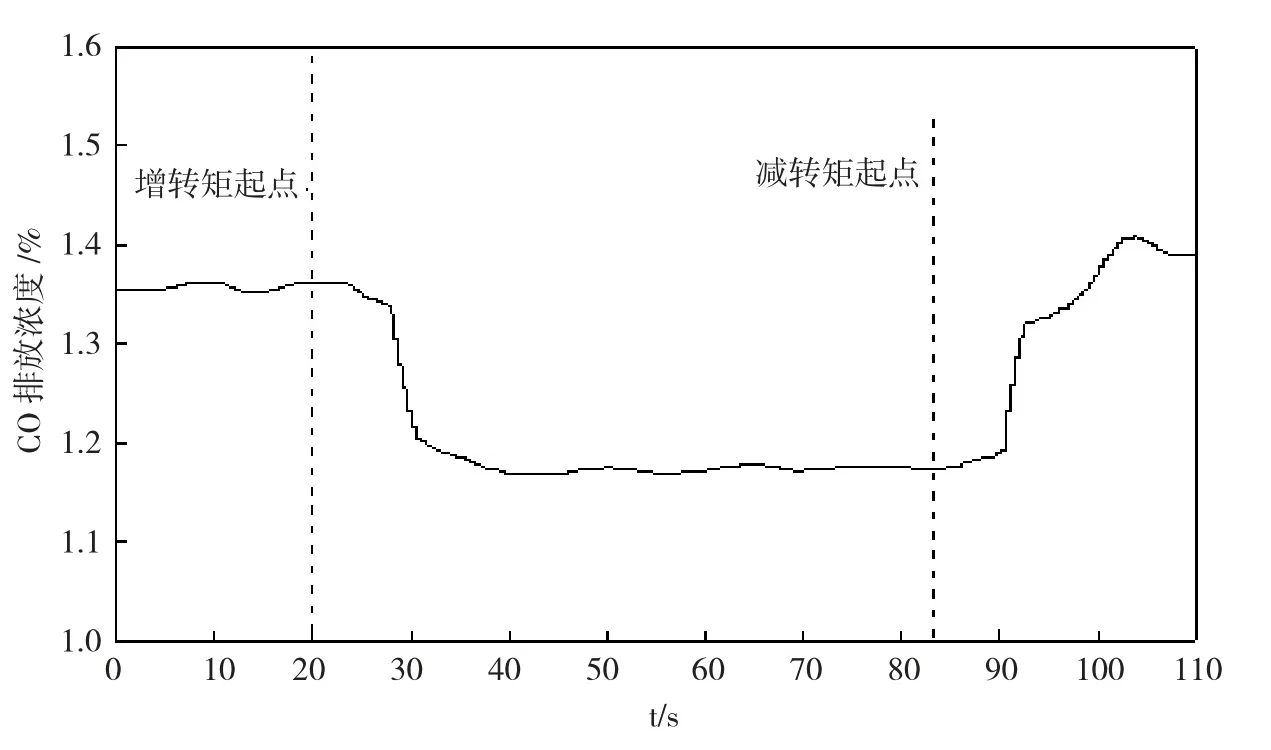

CO 是LPG 燃烧过程中生成的一种中间产物,CO 的生成主要受混合气空燃比的影响,在混合气可燃范围内随着混合气空燃比的增大而单调减少,几乎不受点火提前角变化的影响。试验工况下LPG 发动机CO 浓度(文中所有排放物浓度均指体积浓度)随时间变化的曲线如图10 所示。

图10 CO 浓度变化曲线

在增转矩工况下,LPG 发动机实际空燃比的快速增加,混合气中氧浓度增大,有利于CO 进一步氧化生成CO2,虽然在该过程中实际空燃比相对目标空燃比出现了较大的偏差,混合气浓度过稀,但是由于LPG 稀薄燃烧界限宽,LPG 发动机缸内并未出现失火等燃烧恶化现象,因此,在该过程中LPG 发动机CO 浓度由1.339%平稳下降至1.168%,并未出现明显的恶化。

在减转矩工况下,实际空燃比的迅速降低,不利于CO 的进一步氧化,同时在该过程中实际空燃比相对目标空燃比出现较大的偏差,混合气过浓,因此,CO 浓度由1.192%快速上升至最大值1.406%;随后,由于实际空燃比相对目标空燃比偏差的逐渐减小,混合气浓度减稀,CO 浓度由最大值下降至1.391%,在该过程中,LPG 发动机CO 浓度最大值相比稳态值高出1.3%,略有恶化。

LPG 发动机NO 主要是空气中的N2在高温燃烧下的产物,其生成符合扩展的捷氏反应机理,高温、富氧及长反应时间是NO 生成的有利条件,试验工况下LPG 发动机NO 浓度随时间变化的曲线如图11所示。在增转矩工况下,LPG 发动机实际空燃比的快速增加,混合气中氧浓度增加,同时,点火提前角的增加使得缸内混合气大部分在压缩上止点前燃烧,从而导致缸内最高燃烧温度的上升,并且使已燃混合气在高温下停留的时间增加,以上因素均有利于NO 的生成,因此,LPG 发动机NO 浓度由1 158×10-6平稳上升至3 695×10-6;在减转矩工况下,NO 的相关影响参数的变化规律基本与增转矩工况相反,LPG发动机NO 浓度由3 863×10-6平稳下降至1 416×10-6。由此,无论在增转矩工况还是在减转矩工况下,LPG 发动机NO 浓度均过渡平稳,并未出现明显的恶化现象。

图11 NO 浓度变化曲线

HC 主要是LPG 不完全燃烧的产物,其在发动机缸内的生成反应复杂,受空燃比和点火提前角的影响较为明显。试验工况下LPG 发动机HC 浓度随时间变化的曲线如图12 所示。

图12 HC 排放浓度变化曲线

在增转矩工况下,点火提前角的迅速增加,导致缸内后燃期缩短,排气温度下降,HC 在排气系统中的氧化作用减弱,因此,LPG 发动机HC 浓度首先由6 511×10-6上升至峰值6 659×10-6。同时实际空燃比的快速增加,有利于LPG 混合气的充分燃烧,虽然在该过程中出现混合气过稀的现象,但是由于LPG混合气仍能稳定燃烧,并未导致HC 的恶化,因此,随着点火提前角的减小,HC 浓度由最大值下降至5 906×10-6,从而形成了一个较小的浓度尖峰,其最大值相比稳态值高出2.4%,表明在该工况下HC 略有恶化。

在减转矩工况下,实际空燃比的迅速降低,导致部分LPG 难以完全燃烧,同时,该过程中出现的混合气过浓问题,进一步导致LPG 不完全燃烧比例的增加,因此,HC 浓度快速增加,由6 000×10-6上升至最大值7 396×10-6,虽然该过程中点火提前角的减小有利于HC 的后期氧化,但是整个过程空燃比的变化对HC 的产生占主导地位。随后,由于实际空燃比相对目标空燃比偏差的减少,HC 浓度由最大值下降至6 458×10-6,形成一个较大的浓度尖峰,其最大值相比稳态值高出14.5%,表明在该工况下HC 严重恶化。

通过以上对试验工况下LPG 发动机主要排放物CO、NO 及HC 浓度随时间变化的分析可知:由于主燃料阀和转速的波动而引起的实际空燃比和点火提前角的波动是导致LPG 发动机瞬态工况下排放恶化的主要原因,并且相对增转矩工况,LPG 发动机在减转矩工况下的排放恶化更为严重。

3 结论

(1)试验工况下,LPG 发动机实际转矩相对试验目标转矩的变化存在一定的滞后,在增、减转矩工况下的滞后时间分别为2.047 s 和2.109 s;LPG 发动机实际转矩变化的滞后,导致其实际转速相对试验目标转速出现较大的偏差,在增、减转矩工况下的最大偏差率分别为4.5%和3.7%。

(2)试验工况下,实际转速及主燃料阀开度的波动使每循环进入发动机缸内的空气质量与燃气质量的变化不协调,导致LPG 发动机实际空燃比相对目标空燃比出现较大的偏差,在增、减转矩工况下实际空燃比相对目标空燃比的最大偏差率分别为5.1%和8.2%;转速的波动同时引起点火提前角的波动,其在增转矩工况的最大值高出稳态值6.3%,在减转矩工况的最小值低于稳态值8.7%。

(3)增转矩工况下,点火提前角的波动导致HC 略有恶化,其最大值相比稳态值高出2.4%;减转矩工况下,由于实际空燃比相对目标空燃比的偏差,导致CO 和HC 均发生恶化,CO 和HC 浓度的最大值相比稳态值分别高出1.3%和14.5%;NO 无论在增转矩工况还是减转矩工况下均变化平稳,未有明显恶化;相比增转矩工况,LPG 发动机在减转矩工况下的排放恶化更为严重。

(4)为减少LPG 发动机在瞬态工况下的排放量,应减小主燃料阀开度及点火提前角的波动。