新型固体蓄热电加热锅炉的方案研究

2021-12-07韩博远

赵 雪,罗 勇,韩博远

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

0 引言

进入21世纪,中国经济飞速发展,随之而来的是日趋严重的环境污染,大量化石燃料的使用是环境污染的主要因素,因此备受关注。针对于减少化石燃料引起的环境污染,提高空气的质量,中国开始在北方城市推广“煤改电”工程。随着经济的发展,中国用电存在峰谷电负荷差值越来越大的现象,对电网的经济运行非常不利。作为“煤改电”的推广设备,固体蓄热电加热锅炉充分利用谷值电,稳定电网的运行负荷并且减少化石燃料燃烧,对环境起到了保护作用[1]。但在运行中电加热丝时常烧毁的问题在一定程度上制约了固体蓄热电加热锅炉的推广使用,实验和理论分析得出蓄热体组内部存在的温差是导致电加热丝烧毁的重要原因,因此,保证蓄热体组内部温度分布相对均匀有利于防止电加热丝的烧毁,对锅炉的安全运行具有十分重要的意义。在此分析的基础上,提出了采用空气正反向交替流动的技术方案,并进行了详细的模拟计算和分析。

1 固体蓄热电加热锅炉结构介绍及运行原理

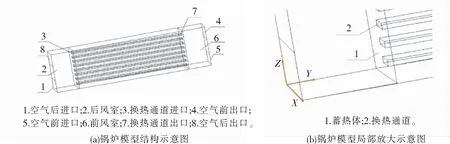

固体蓄热电加热锅炉分为上下2层,每一层均设有前、后均风室,上下层均风室之间及前均风室与送风通道之间设置挡风板将其隔开。风机送入的冷空气经上下通道到达后风室后,再进入换热通道中换热,再经前风室汇合后进入换热器进行换热,换热完成后进入循环风机。

针对冬季供暖用蓄热锅炉而言,晚间低谷电期间固体蓄热电加热锅炉进行边蓄热边放热过程,电加热丝通电升温进行放热,一部分热被空气带走通过汽水换热器转化给循环水系统,另一部分热对蓄热体进行加热并加以储存。白天峰值电期间,固体蓄热电加热锅炉进行纯放热过程,空气经过风机的作用送入锅炉换热通道,将蓄热体所储存的热量带走,通过汽水换热器转化给循环水系统。固体蓄热电加热锅炉结构如图1所示。

图1 原有固体蓄热电加热锅炉结构示意图

2 锅炉简化及模型建立

对原固体蓄热电加热锅炉进行以下简化处理[2]:

(1)将电加热丝的输入功率等价为换热通道表面热流密度。

(2)模拟过程选择典型的供暖运行工况(夜间低谷电时段进行8 h的边蓄热边放热过程,日间非低谷电时段进行16 h的纯放热过程)。

(3)锅炉运行过程中,蓄热体温度以及建筑的热负荷始终在变化,因此循环风机配备变频电机来满足锅炉的输出功率要求,输出功率恒定为输入功率的1/3(蓄热时间为8 h,放热时间为24 h)。

(4)选取代表性的蓄热单元进行研究。对锅炉运行过程中蓄热体内部不同部位进行温度监测,蓄热体水平方向(X方向)温差较小,垂直方向(Z方向)和沿换热通道方向(Y方向)温差较大,故选择上层的中间蓄热体组,且水平方向上居中的一组蓄热单元作为数值模拟的三维计算模型。

(5)将热风循环的实际运行方式转化为开式的计算模型,计算过程中空气进口温度恒定为100 ℃。

综上所述,建立固体蓄热电加热锅炉简化模型,如图2所示。

图2 原有固体蓄热电加热锅炉模型结构示意图

流体流动模型选择紊流模型中的标准k-ε模型,其运输方程[3]

(1)

(2)

式中,Gk为由平均速度梯度引起湍动能产生项;Gb为由浮力引起湍动能k产生项;YM为可压缩湍流中脉动扩张项;αε为与耗散率ε对应的Prandtl数;αk为与湍动能k对应的Prandtl数;C1ε、C2ε、C3ε分别为经验常数;Sk和Sε为自定义原项。计算模型边界条件如表1所示。

表1 计算模型边界条件

3 运行过程模拟结果与分析

分别对原空气流动方式和空气正反向交替流动方式进行全周期的数值模拟,并对模拟结果从蓄热体温度和换热通道内壁温度2方面来进行对比分析。

3.1 边蓄热边放热过程

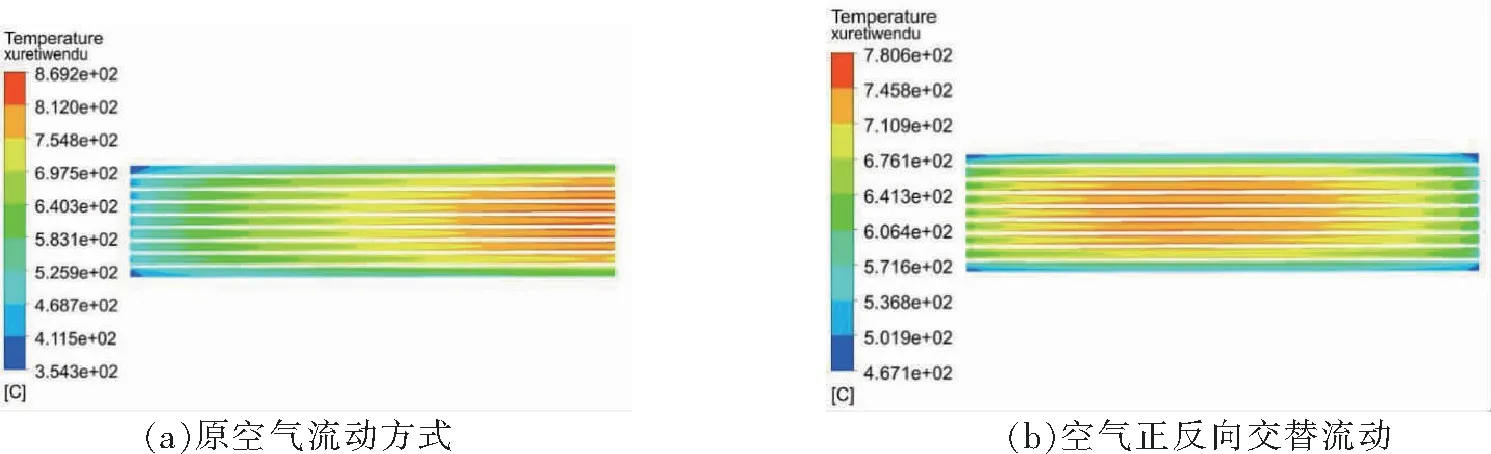

X=0.115 m为蓄热单元的对称面,边蓄热边放热过程结束时(即8 h时刻),原空气流动方式和空气正反向交替流动方式下蓄热体对称面的温度云图如图3所示。

图3 2种空气流动方式下边蓄边放过程蓄热体X=0.115 m平面温度云图

在输入功率、蓄热体结构、输出功率不变的条件下,由图3可以发现,原空气流动方式下蓄热体最高温度为854.64 ℃,最低温度为357.26 ℃,空气正反向交替流动方式下蓄热体最高温度为767.68 ℃,最低温度为471.69 ℃。显然空气流向改进后蓄热体最高温度与最低温度之间的温差明显减小,原空气流动方式下温差为497.38 ℃,空气正反向交替流动方式下温差为295.99 ℃。沿换热通道方向(Y轴),中间部位温度与两端部位温差明显小于原有蓄热锅炉进出口部位的温差,即蓄热体组沿换热通道方向的温度一致性有了显著提高。

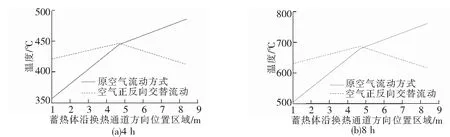

选取垂直于换热通道方向(Z轴)距后风室300 mm的蓄热体(以下称进口区域)、垂直于换热通道方向(Z轴)距前风室300 mm的蓄热体(以下称出口区域)和垂直于换热通道方向(Z轴),且沿换热通道方向(Y轴)正中间部位的蓄热体(以下称中间区域)共3个蓄热体区域的平均温度,进行温度分布分析。在边蓄热边放热过程,2种空气流动方式不同时刻不同区域蓄热体平均温度如图4所示。

图4 边蓄边放过程不同时刻不同区域2种空气流动方式下蓄热体平均温度的对比

由图4可以发现,原空气流动方式下,随着锅炉运行时间的推进,出口区域平均温度最高,进口区域平均温度最低,且温差越来越大,在8 h时刻温差达到了255.67 ℃;空气正反向交替流动方式下,中间区域平均温度最高,两端区域平均温度相差不大,在8 h时刻温差降低为70.19 ℃。因此空气流动方式的改变较大地提高了蓄热体组温度沿换热通道方向分布的均匀性。

选取5号换热通道作为代表性通道(自下而上进行通道编号,换热通道内壁最高点温度位于5号通道),来研究分析2种空气流动方式下换热通道内壁的平均温度分布。将5号换热通道沿Y轴正方向平均分成5段,靠近后风室的区域记为第1段,依次为第2段至第5段,第5段靠近前风室。取每一段内壁的平均温度进行对比,如图5所示。

图5 边蓄边放过程不同时刻不同区域2种空气流动方式下换热通道内壁平均温度的对比

由图5可以发现,随着锅炉运行时间的推进,在2种空气流动方式下,换热通道内壁温度整体逐渐升高。原空气流动方式下,沿Y轴方向换热通道内壁平均温度越来越高,内壁第5段平均温度最高为836.73 ℃,与内壁第1段平均温度的温差在8 h时刻达到了249.1 ℃;空气正反向交替流动方式下,沿Y轴方向换热通道内壁平均温度趋于一致,在8 h时刻内壁第2段平均温度最高为759.37 ℃,内壁第5段平均温度最低,温差为74.01 ℃,有明显减小,并且内壁平均温度最高值比原空气流动方式下减小77.36 ℃,因此空气流动方式的改变较大地提高了换热通道内壁温度分布的均匀性,且降低了内壁的最高温度,利于电加热丝的散热,对电加热丝起到了很好的保护作用。

3.2 纯放热过程

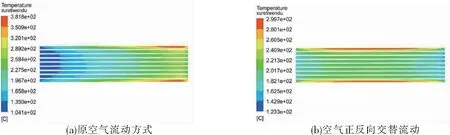

纯放热过程结束时(即24 h时刻),原空气流动方式和空气正反向交替流动方式下蓄热体对称面的温度云图如图6所示。

图6 2种空气流动方式下纯放热过程蓄热体X=0.115 m平面温度云图

在输入功率、蓄热体结构以及输出功率不变的条件下,由图6可以发现,空气流向改进后蓄热体最高温度与最低温度之间的温差明显减小,原空气流动方式下温差为279.07 ℃,空气正反向交替流动方式下温差为169.06 ℃。空气正反向交替流动方式下,温度最高部位的温度比原流动方式下温度最高部位低82.1 ℃,显然,蓄热体组在沿换热通道方向(Y轴)上温度分布的均匀性得到了显著提高。

选取与边蓄热边放热过程温度分析时相同的3个蓄热体区域,进行温度分布分析。在纯放热过程,空气正反向交替流动方式与原空气流动方式下,不同时刻不同区域蓄热体平均温度如图7所示。

图7 纯放热过程不同时刻不同区域2种空气流动方式下蓄热体平均温度的对比

由图7可以发现,随着纯放热过程的推进,2种空气流动方式下蓄热体温度都逐渐降低。原空气流动方式下,仍然是出口区域平均温度最高,进口部位平均温度最低,与边蓄热边放热过程结束时比较温差有所下降,在24 h时刻温差为173.56 ℃;空气正反向交替流动方式下,同样是中间区域平均温度最高,两端区域平均温度相近,在24 h时刻温差达到了40.14 ℃。显然空气流动方式的改变较大地提高了蓄热体组温度沿换热通道方向分布的均匀性。

同样选取5号换热通道作为代表性通道,内壁平均温度对比如图8所示。

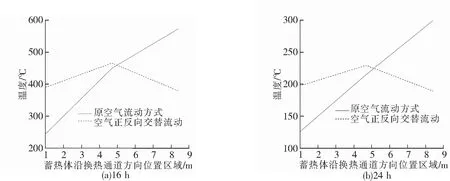

图8 纯放热过程不同时刻不同区域2种空气流动方式下换热通道内壁平均温度的对比

由图8可以发现,随着纯放热过程的推进,在2种空气流动方式下,换热通道内壁温度整体都逐渐降低。原空气流动方式下,沿Y轴方向换热通道内壁平均温度还是越来越高,24 h时刻内壁第5段平均温度最高为246.93 ℃,与内壁第1段平均温度的温差为124.26 ℃;空气正反向交替流动方式下,沿Y轴方向换热通道内壁平均温度趋于一致,在24 h时刻内壁第2段温度最高为198.08 ℃,内壁第5段温度最低,温差为32.28 ℃,比原空气流动方式下降低91.98 ℃。

对2种空气流动方式的数值模拟结果进行蓄热完善度[4]分析,如表2所示,蓄热完善度提高了10.55%。

表2 蓄热完善度分析 %

4 新型固体蓄热电加热锅炉的设计方案

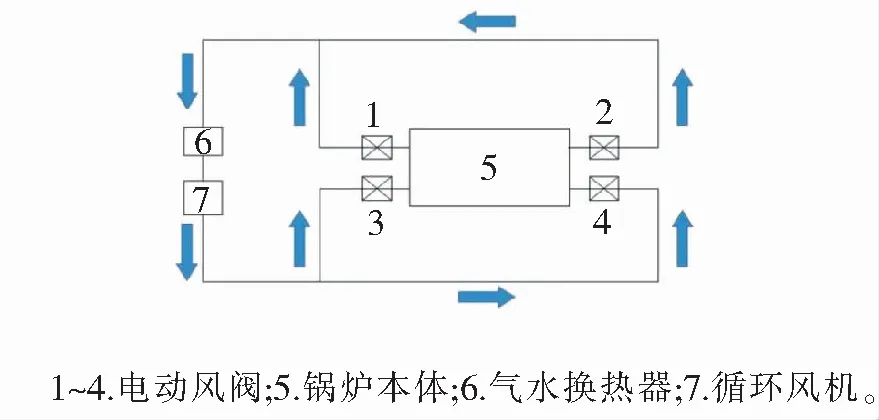

基于研究空气正反向交替流动对蓄热体组温度分布的影响,对原有固体蓄热电加热锅炉进行重新设计,新方案结构示意图如图9所示。

图9 新型固体蓄热电加热锅炉方案的结构示意图

锅炉采用3个蓄热体组,每一组蓄热体分为上下2层,每层垂直方向(Z轴)布置8条换热通道,水平方向(X轴)布置6条换热通道,共计6×16条换热通道。锅炉共有4个热交换模块,一台汽水换热器和一台风机为一组,呈上下分布。风管上布置电动风阀用来改变空气的流向,实现空气正反向交替流动。

新型固体蓄热电加热锅炉的方案原理图如图10所示。

图10 新型固体蓄热电加热锅炉方案的原理图

新方案主要是采用电动风阀进行空气流向的改变,1~4号电动风阀布置在主管道上,起切断作用。当锅炉开始运行,空气进行正向循环时,打开电动风阀1和4,关闭电动风阀2和3;当空气进行逆向循环时,打开电动风阀2和3,关闭电动风阀1和4。在锅炉上下层的风管之间均布置电动风阀,起调节作用,用来调节送入上下层锅炉的空气流量均匀相等。

5 结论

针对固体蓄热电加热锅炉运行中电加热丝时常烧毁的问题,分析原因为蓄热体组内部存在温差,因此提出采用空气正反向交替流动的方式来提高蓄热体组温度分布的均匀性。采用原空气流动方式和空气正反向交替流动方式分别进行边蓄热边放热过程和纯放热过程的数值模拟,分析对比模拟结果,表明采用空气正反向交替流动方式,有效地提高了蓄热体组沿换热通道方向(Y轴)温度分布的均匀程度,并且蓄热完善度提高了10.55%。基于此空气流动方式,提出了新型固体蓄热电加热锅炉的设计方案。