南海岛礁环境下304不锈钢腐蚀行为分析

2021-12-07段体岗彭文山丁康康郭为民侯健孙明先

段体岗,彭文山,丁康康,郭为民,侯健,孙明先

(中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237)

南海是西太平洋和印度洋之间的航运要冲,是我国联系东南亚、南亚、西亚、非洲及欧洲的海运通道,关系到我国“一带一路”大战略的顺利进行。据不完全估计,南海石油储量至少300亿吨,天然气储量高达20万亿立方米,其他资源价值在一万亿美元以上[1]。然而,在南海环境极易发生腐蚀、老化以及生物污损等,对材料、装备和设施造成的破坏不容忽视,已严重影响了各类装备与设施的使用性能和寿命,造成了重大的经济损失[2-4]。因此,南海环境适应性研究已成为当前腐蚀研究的一个热点。

304不锈钢由于具有优良的力学性能、成形性能、焊接性能和较好的耐腐蚀性能,被广泛应用于港口码头、大型船舶等海洋设施,在南海海洋环境中同样面临着严重的腐蚀问题[5-8]。针对304不锈钢在岛礁环境应用中出现的腐蚀问题,开展不同区带下的环境适应性试验,分析其腐蚀老化性能,获得的数据结果与规律可为南海岛礁装备及重要结构设施的设计选材、维修维护提供依据[9-11]。

文中开展了304不锈钢在南海岛礁大气、飞溅、潮差和全浸区海洋环境下的腐蚀行为研究,根据不同区带的腐蚀暴露试验结果,讨论了其腐蚀行为规律和特征,为南海岛礁环境下不锈钢材料的选用与寿命评估提供数据支持与依据。

1 试验方法

试验材料为304不锈钢,样品尺寸为200 mm× 100 mm×4 mm,试样的长边垂直于板材轧制方向。投放前进行去油处理,并对试样尺寸和质量进行精确测量和记录。根据实际条件设计建立飞溅、潮差和全浸多区带集成式海水环境试验装置以及适应于恶劣天气条件下的大气暴晒架,试样投放0.5 a后进行回收,获取南海南沙海洋环境4种区带的304不锈钢材料腐蚀数据。

暴露试验结束后,回收试样,参照GB/T 16545—1996配制除锈液,去除腐蚀产物,称量,并采用GB/T 18590—2001中的显微法测量点蚀深度。借助于数码相机记录试样除锈前后形貌,采用3D显微镜选取代表性区域进行微观形貌观察等分析手段,研究其腐蚀行为规律。

通过PARSTAT 2273电化学工作站,对除锈前后的试样进行电化学测试,其中饱和Ag/AgCl电极和铂电极分别做参比电极和辅助电极,回收的304不锈钢试样为工作电极,测试面积为3.14 cm2,支持电解质为天然海水。在进行每项电化学测试前,保证试样的开路电位处于相对稳定状态。在稳定开路电位状态下进行交流阻抗谱测试,频率范围为100 kHz~0.01 Hz,交流幅值为10 mV;Mott-Schottky曲线测试范围为-0.6~0.3 V(vs. Ag/AgCl),扫描速率为10 mV/s,测试频率为1000 Hz。

2 结果及分析

304不锈钢在南海海洋环境下暴露0.5 a除锈前的腐蚀宏观形貌如图1所示。图1a显示,大气区带下,304不锈钢试样表面分布有少量腐蚀产物锈点,腐蚀产物较多集中在夹具接触部位,表明发生缝隙腐蚀。飞溅区304不锈钢试样的腐蚀宏观形貌如图1b所示,试样表面均分布有少量腐蚀产物锈点,同样在与尼龙隔套接触部位,试样腐蚀产物增多,表明该部位缝隙腐蚀加剧。与大气区和飞溅区试样相比,潮差区试样(见图1c)在除锈前表面分布大量的白色钙镁沉积物与海生物附着,未附着部位则呈现出无金属光泽的状态。在与尼龙隔套接触的圆孔部位,仅存在微量腐蚀产物,表明不锈钢试样发生了轻微缝隙腐蚀。304不锈钢在全浸区除锈前的腐蚀宏观形貌如图1d所示,与潮差区试验结果相比,除锈前试样表面被大量的白色钙镁沉积物与海洋植物全部覆盖,仅在与尼龙隔套接触的圆孔部位存在少量腐蚀产物,表明不锈钢试样发生了轻微缝隙腐蚀。

图1 海洋环境不同区带304不锈钢除锈前腐蚀宏观形貌 Fig.1 Corrosion photographs of 304 stainless steel before rust removal: a) atmospheric zone; b) splash zone; c) tidal zone; d) immersion zone

304不锈钢不同区带海洋环境除锈后的腐蚀宏观形貌如图2所示。大气区试样表面完整,呈现出无金属光泽的麻面,分布有少量浅色腐蚀痕迹,未发现明显腐蚀部位。飞溅区试样表面同样相对完整,呈现出无金属光泽的麻面,但在与尼龙隔套触点接触位置,产生了圆形规则的腐蚀坑,且坑蚀较深,发生了明显的缝隙腐蚀。相比飞溅区,潮差区试样表面腐蚀程度加剧,出现了较细密的点蚀,与干湿交替的严酷南海环境有关。与潮差区结果相比,全浸区试样表面腐蚀 程度进一步加剧,失去金属光泽,但表面完整,未观察到点蚀状况。

图2 不同区带海洋环境下暴露0.5 a周期304不锈钢除锈后腐蚀宏观形貌 Fig.2 Corrosion photographs of 304 stainless steel after rust removal: a) atmospheric zone; b) splash zone; c) tidal zone; d) immersion zone

304不锈钢在南海岛礁环境下暴露0.5 a周期除锈后的腐蚀微观形貌如图3所示。由图3看出,大气区试样表面完好,未发现明显点蚀坑,仅在局部位置存在浅色锈斑,在该位置,不锈钢表面钝化膜发生了轻微破损。相比大气区,飞溅区试样表面相对完好,但腐蚀程度加重,在局部位置出现了细密的点蚀。由图3c、d可以看出,潮差区和全浸区试样表面腐蚀程度进一步加剧,腐蚀区域增多,出现了较细密的点蚀,其中全浸区试样表面腐蚀程度最严重。

图3 304不锈钢南沙海洋环境不同区带下0.5 a腐蚀微观形貌 Fig.3 Corrosion microstructures of 304 stainless steel: a) atmospheric zone; b) splash zone; c) tidal zone; d) immersion zone

南海岛礁大气、飞溅、潮差和全浸区带暴露0.5 a周期的304不锈钢试样腐蚀速率和点蚀深度数据如图4所示。可以看出,304不锈钢整体腐蚀速率较小。随着试验环境从大气区、飞溅区到潮差区和全浸区,试样的腐蚀速率逐渐增加,在全浸区带环境中,304不锈钢试样的腐蚀速率达到最大值,为3.2 μm/a,表明试样在南海岛礁全浸区环境下腐蚀最严重。这一结果与南海环境高温、高盐的严酷腐蚀特点有关,同时也与304不锈钢在海洋环境下以点蚀和缝隙腐蚀为主的腐蚀特点有关[3,12]。图4b为304不锈钢在南海岛礁4个区带下的平均点蚀深度和最大点蚀深度对比。结果显示,随着暴露区带从大气区到全浸区,试样的平均点蚀深度逐渐增加,由大气区带的13.57 μm增长到全浸区的26.43 μm/a;而试样的最大点蚀深度在4个区带下同样以全浸区最大,约为40.25 μm。这一结果可能与全浸区条件下钙镁沉积物和海生物附着引起的304不锈钢缝隙腐蚀加剧有关。

图4 304不锈钢南海海洋环境0.5 a腐蚀结果 Fig.4 Corrosion data comparison of 304 stainless steels exposed in South China Sea for 0.5 a: a) average corrosion rates; b) pitting corrosion depths

图5为304不锈钢试样的电化学阻抗谱测试结果。304不锈钢试样的Nyquist图由阻抗-容抗弧组成,相比大气区带和飞溅区带,潮差区带和全浸区带试样的阻抗呈减小趋势,反映其抗腐蚀能力下降。图5b为304不锈钢试样的Bode图,可以看出,出现了两个相互影响显著的电化学时间常数:第一个时间常数 代表钝化膜电阻-电容特性的快速响应,第二个代表双电层及法拉第过程等的慢速响应[13-16]。

根据前文表面观察和相关文献的XPS测试结果[13-14,17-18],304不锈钢在经历实海试验后,试样表面首先出现一层致密的钝化膜,随后在南海高温、高盐、高湿等特殊环境下,大气区和飞溅区试样表面存在局部薄液膜,而潮差区和全浸区试样表面则存在钙镁沉积物和海生物附着,使得试样发生局部腐蚀,导致钝化膜破损和再钝化,并反复进行。随着试验周期的延长,304不锈钢表面再钝化能力减弱,从而引起腐蚀电化学行为的变化。因此对不同区带试样的交流阻抗图,通过等效电路进行拟合分析,对应等效电路如图5c所示,拟合分析结果见表1。在测试过程中,不锈钢基体与海水接触,因此等效电路中各元件对应的物理量分别为:Rs为溶液接触电阻;Rf为钝化膜与缝隙孔道并联电阻;Qf为钝化膜与缝隙孔道混合电容;Rct代表金属表面的电荷传递电阻;Qdl则代表金属/溶液界面的双电层电容。

图5 304不锈钢EIS测试结果 Fig.5 EIS results of 304 stainless steels: a) Nyquist plots; b) Bode plots; c) equal

表1 EIS拟合结果 Tab.1 EIS fitting results

与大气区和飞溅区试样相比,潮差区和全浸区试样的电荷传递电阻明显降低,降低约1个数量级,表明304不锈钢的耐蚀性能降低。金属氧化物/氢氧化物的交流阻抗谱相关研究显示[19-20],n<1是由弥散效应引起的,可能与多种不同的物理化学现象有关。海洋岛礁环境中,在局部高Cl-浓度、溶解氧和pH值等多种因素的共同作用下,试样表面形成非均匀分布的致密钝化膜层。随着试验时间延长,缝隙区域中的海水溶解氧浓度下降,降低了钝化膜形成速率,导致钝化膜层均匀性和致密性降低,从而引起了不锈钢表面的电化学过程发生变化。因此,可以认为,304不锈钢表面不均匀的钝化膜层和缝隙微电解池共同引起了金属/海水界面的常相位角行为。同时,随着试验周期的延长,海生物附着区域的缝隙影响增加,金属/海水界面的理想电容特性越来越弱,钝化膜层的不均匀性逐渐升高,从而导致304不锈钢的耐腐蚀性能降低。

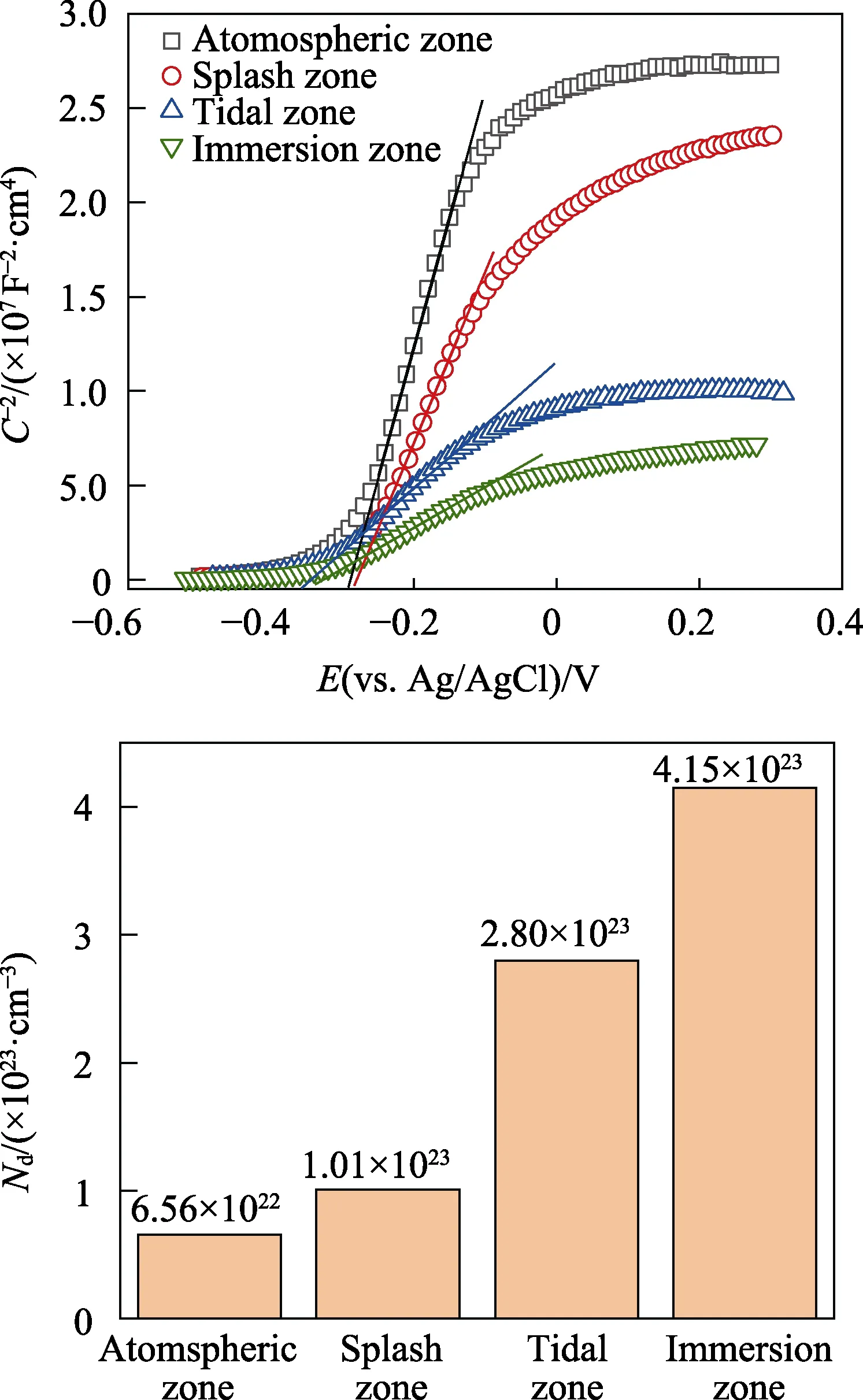

不同区带环境中304不锈钢试样表面钝化膜的Mott-Schottky曲线如图6所示。钝化膜的半导体性质可用Mott-Schottky理论来描述[21],半导体膜空间电荷层电容(C)与电位(E)的关系为:

图6 304不锈钢Mott-Schottky曲线 Fig.6 Mott-Schottky plots of 304 stainless steels

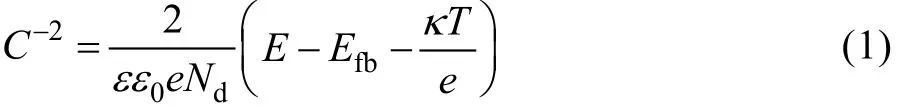

式中:Nd为施主密度;Efb为平带电位;e为电子电量(e=1.602 189×10-19C);κ为Boltzmann常数(κ=1.38×10-23J/K);T为热力学温度;ε0为真空介电常数(ε0=8.85×10-14F/cm);ε为钝化膜相对介电常数,文中取15.6[22]。

如果Hemholtz电容等其他串联电容可以忽略不计,则C-2与E能较好地符合线性关系,进而由线性段斜率求得Nd。曲线中电位(为-0.5~0 V,vs. Ag/ AgCl)范围的斜率为正。根据式(1)可知,304不锈钢表面的钝化膜在这个电位范围呈n型半导体。研究表明[23-24],304不锈钢钝化膜的主要成分包括Cr2O3、CrO3、Fe2O3、FeOOH、NiO等。在不同腐蚀介质中形成的钝化膜,本质上没有区别,即为内层是富铬p型半导体、外层为富铁n型半导体层组成的混合氧化膜层。两层氧化膜对外部电解质和水起到阻隔作用,不同半导体类型造成的势垒对载流子迁移的阻碍作用,使基底金属的腐蚀速率减小。不锈钢耐点蚀的性能与表面钝化膜半导体结构密切相关。根据点缺陷模型(PDM)理论[25],n型半导体膜中,Fe2+空隙和氧空位是钝化膜的缺陷形式。因为Fe原子尺寸比氧原子大得多,Fe2+从原先位置迁移引起钝化膜中产生Fe2+空隙需要更大的能量,氧空位需要的能量较小,更容易进入钝化膜,所以氧空位是n型半导体钝化膜的主要缺陷,施主态主要是氧空位。一般认为,钝化膜的缺陷位置是钝化膜破裂以及点蚀萌发的主要区域,并且载流子浓度越高,膜破裂和点蚀引发的可能性越高,材料耐蚀性下降越严重[26]。

计算结果显示,从大气区、飞溅区到潮差区和全浸区,304不锈钢的载流子含量分别为6.56×1022、1.01×1023、2.80×1023、4.15×1023cm-3。表明随着试验区带从大气区到全浸区,304不锈钢试样表面的钝化膜中载流子密度升高,缺陷数量增多,耐蚀性降低。这与钝化膜生长和破裂的动态过程中试验环境因素的交互作用密切相关。对于大气区和飞溅区,在表面薄液膜与高温、高盐和高湿严酷环境因素的协同作用下,304不锈钢试样以点蚀为主,同时在固定部位伴随有缝隙腐蚀。对于干湿交替特征的潮差区,试样表面大量钙镁沉积物与一定海生物附着,形成较小缝隙部位,导致较多饱和Cl-的腐蚀微电池环境形成,在独特的腐蚀环境作用下,304不锈钢表面发生更加严重的局部腐蚀。对于全浸区,试样表面的腐蚀微电池环境更加严重,在4个区带中腐蚀程度最严重。

3 结论

1)在岛礁环境下,304不锈钢试样的腐蚀形式以点蚀为主,最大点蚀深度为28~40 μm。其中全浸区试样由于大量钙镁沉积物和海生物附着,导致点蚀程度最为严重。

2)电化学测试结果显示,从大气区、飞溅区到潮差区和全浸区,304不锈钢试样的电荷传递阻抗依次减小,载流子浓度依次增大,表明钝化膜破损和点蚀情况逐渐加重,试样耐点蚀性能依次下降。