浅谈工业机器人在工厂生产中的实际应用

2021-12-06王睿

摘要:从工业机器人的定义、功能与技术内容入手,分析了焊接自动化的应用现状。介绍了自动焊接单元的工艺流程、结构、功能、要求、效果以及改造前后的对比,显示了自动化焊接单元的巨大优势。对自动化焊接单元的应用工作提出了建议。

关键词:工业机器人 焊接单元 自动化焊接

工业机器人起源于20世纪60年代,联合国标准化组织关于机器人的定义是:“一种可编程和多功能的操作机;或是为了执行不同的任务而具有可用电脑改变和可编程动作的专门系统”。1959年,德沃尔与美国发明家约瑟夫·英格伯格联手制造出第一台工业机器人样机Unimate(意为“万能自动”); 1962年,美国通用汽车(GM)公司安装了第一台Unimate工业机器人,标志着第一代机器人的诞生。

随着技术的不断进步,经过了几十年的发展,工业机器人在工业、电子、航天、汽车等领域被广泛应用。按照现有的统计,电子行业使用机器人的比例占到了20%,而汽车制造业的比例则达到了40%。【1】特别是危险程度较高、环境污染严重、体力劳动强度大、精细程度高的领域,机器人在降低人力成本、提高生产效率、提高产品质量等方面优势明显。

随着计算机技术和人工智能技术的发展,机器人模仿人进行逻辑推理的第三代智能机器人的研究也如火如荼的开展起来。它应用人工智能、模糊控制、神经网络等先进控制方法,在智能计算机控制下,通过多传感器感知机器人本体状态和作业环境状态,在知识库支持下进行推理作出决断,并对机器人作多变量实时智能控制。进入21世纪以来,随着计算机技术、光机电一体化技术、网络技术、自动控制理论及人工智能等的迅猛发展,机器人从传统的工业制造领域迅速向医疗服务(以钛米为代表)、家庭服务(以科大讯飞为代表)、教育娱乐(以优必选、大疆等为代表)、勘探勘测(以新松为代表)、生物工程(以Eppendorf、PerkinElmer为代表)、救灾救援(以Satoshi Tadokoro、Vecna Robotics为代表)、深空深海探测(以蛟龙、Cyro为代表)、智能交通(以新松为代表)、智能工厂(以玖越为代表)等领域扩展。传统工业领域工业机器人作业性能提升的需求,以及其他领域推广应用机器人的需求,引领着机器人在新时代里发展的新方向、新趋势。

今年暑假期间,笔者有幸参与了某企业关于标牌焊接工序的机器人自动化改造项目,亲眼目睹了工业机器人在工厂生产中的实际运用以及对于人工而言的优势。本文对于该项目焊接单元的结构及其在生产过程中的实际应用进行了探讨。

一、焊接单元的工艺过程及要求

1、工藝流程

获取待焊接标牌的材料信息—将材料信息打印在标牌上—获取材料端面数据信息——产生续钉指令和续牌指令—根据端面数据信息确定焊接位置——控制器产生控制信号—标牌按顺序输出到出口—振动盘将焊钉输出到出口—焊接机器人获取标牌和焊钉并按照焊接位置进行焊接。

2、需要解决的问题及要求

a现状

由于工作环境属于高温作业,工人作业时劳动强度大、生产效率低、劳动环境差,容易出错且容易脱落,极易发生烫伤等安全事故。

b通过自动化改造实现的目标

通过振动盘自动续钉和打印机自动续牌,减少人工投入,消除安全隐患。

二、焊接单元的结构

在机器人使用中,我们可以将若干外部设备和机器人组成一个功能单元,以完成定位、焊接等专门任务,或多台机器人组成具有特定功能的复杂单元,来完成特定的工作。本焊接单元的任务是实现外部设备和机器人之间的联系,将机器人与外部设备组成实现特定功能的单元【2】。

本焊接单元系统包含工业机器人系统、焊钉分拣及移载装置、标牌打印及检测装置、视觉定位系统、焊接系统、操作箱、辊道定位互锁装置、安全防护装置、电气控制系统和工控机;设计方案见图1所示。

1、工业机器人系统

工业机器人系统包含机器人本体、机器人控制系统。

机器人本体(图2)即机座和执行机构,包括臂部、腕部和手部。控制系统由机器人控制柜(图3)和显示器组成。

功能:机器人负责焊钉分拣、标牌分拣、标牌焊接的执行系统。

2、焊钉分拣及移载装置(图4)

焊钉分拣及移载系统包含焊钉振动盘,直线导轨和移载台装置。其中提供两套焊钉分拣及移栽装置,当其中一台出现故障时,系统自动切换到另外一台,以保障系统的正常运行。

功能:负责位机器人系统提供按序分拣焊钉,并将焊钉移栽到指定机器人获取位。

3、标牌打印系统(图5)及检测定位装置(图6)

标牌打印系统包含标牌打印机、标牌接收服务器、及标牌检测定位装置。其中提供两套标牌打印及检测装置,当其中一台出现故障时,系统自动切换到另外一台,以保障系统的正常运行。

功能:负责接收现场生产采集到实时标牌信息,打印到指定的标牌上,标牌自动滑落到标牌固定位,以备机器人获取进行焊接。

4、视觉定位系统(图7)、光源(图8)及视觉软件系统

视觉定位系统包含视觉相机、服务器、光源及视觉软件系统。依靠视觉定位系统,借助该系统的反馈,能为机器人位置状态的调整提供前提条件,提高机器人的智能化程度以及行动能力。

功能:负责拍摄端面影像,经过处理将最佳的焊接坐标提供机器人焊接, 焊接完成后并判定焊接质量。

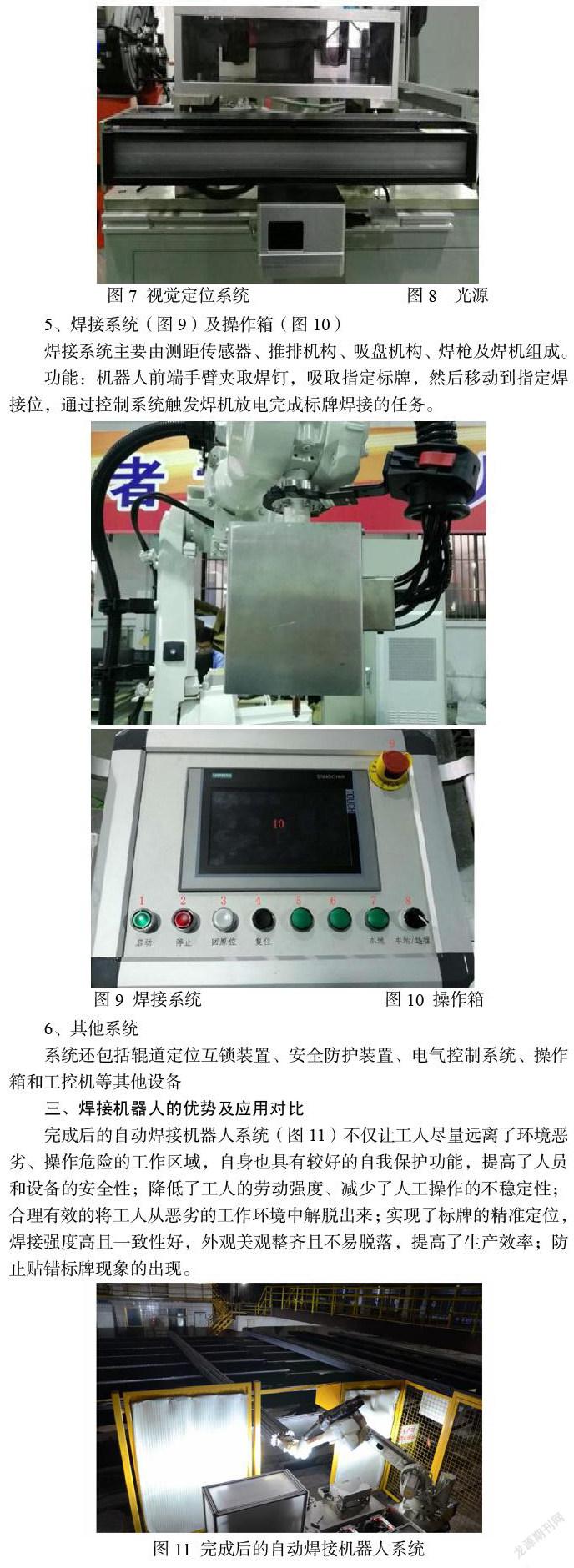

5、焊接系统(图9)及操作箱(图10)

焊接系统主要由测距传感器、推排机构、吸盘机构、焊枪及焊机组成。

功能:机器人前端手臂夹取焊钉,吸取指定标牌,然后移动到指定焊接位,通过控制系统触发焊机放电完成标牌焊接的任务。

6、其他系统

系统还包括辊道定位互锁装置、安全防护装置、电气控制系统、操作箱和工控机等其他设备

三、焊接机器人的优势及应用对比

完成后的自动焊接机器人系统(图11)不仅让工人尽量远离了环境恶劣、操作危险的工作区域,自身也具有较好的自我保护功能,提高了人员和设备的安全性;降低了工人的劳动强度、减少了人工操作的不稳定性;合理有效的将工人从恶劣的工作环境中解脱出来;实现了标牌的精准定位,焊接强度高且一致性好,外观美观整齐且不易脱落,提高了生产效率;防止贴错标牌现象的出现。

1、其具备如下优势:

(1)、减轻工人劳动强度,因工件温度较高400-500°C,工作环境恶劣。

(2)、提升了焊接强度及工艺性,外观一致性好,美观且不易脱落。

(3)、自动续牌及机器人自动取件,出错率低。

(4)、减员增效,通过机器人代替人工进行自动焊接,降低了生产中人员给企业带来的安全风险。

2、应用前后数据对比

(1)、应用前

a通过人工焊接记录信息,人均每小时只能焊60件,平均时间1件/60秒。

b不同的操作人员焊接质量差别大,焊接工作无法实现规范化,容易造成掉落,给产品形象及计量结果确认带来不利影响。

c人工转录信息还容易造成焊接顺序发生错误,使产品在外销时出现计量异议。

d手工进行焊接作业存在烫伤及撞伤的安全风险,环境温度高,劳动强度大,工作效率低,不能有效满足快节奏的生产需要。

(2)、应用后

a工作时间1件/35秒,工作效率提升2倍。

b平均每小时自动焊接90件,自动焊接合格率在99.5%以上。

c错误率0, 解决了人工焊牌带来的不规范、成本高、效率低、高风险的问题,让职工从高强度的工作中解脱出来,实现了智能生产、安全生产。

d实现了称重、点支、传送、焊牌,全流程自动控制。

四、结语

随着工业机器人技术的不断发展和进步,对人而言其优势会越来越大,应用必将会越来越广泛,同时要求也会越来越高。工业机器人必将成为“中国制造2025”和“工业4.0”的關键技术和重要产品,不断拓展新的应用领域,在社会生活各个领域得到广泛的应用。

参考文献

【1】范杨.工业机器人的技术发展及其应用[J].现代制造技术与设备.2017(3):42-43

【2】汪永超,唐浩.工业机器人在制造业中的应用[J].科技风.2016(7):69-70

作者简介:王睿(2001年2月28日—),女,汉族,山东省泰安市人,中南大学自动化学院2019级本科在读,研究方向:自动化。