飞机三维数字化装配工艺设计与管理技术

2021-12-06党佳豪李浩洪建强田文昊

党佳豪 李浩 洪建强 田文昊

摘 要:经过多年的信息化基础建设,我国飞机制造企业CAD、CAPP、CAM、PDM、ERP等系统软件的基础建设水平已取得实际成果,如创建及实施相应的软件系统和管理系统进行了较为深入的集成应用,基本完成了商品、加工工艺、工装的数字化设计,以及全过程和数据信息的数字化管理方法,在飞机型号的研发与制造方面发挥了重要作用。

关键词:飞机3D数字化;装配工艺;设计与管理

1飞机3D数字化装配工艺设计方案及管理方法核心技术

1.1工程项目数据信息一体化管理方法

按照工作流程推进工程项目数据信息的整合,完成飞机单架次EBOM、PBOM、MBOM、产品数字模型、工装数字模型、AO和仿真仿真认证结果数据信息在系统中的传递。关键实现方法如下。

1.1.1EBOM、PBOM、产品数字模型、工装数字模型的集成。

从工程项目数据信息集成管理系统中,导出整机或特定部件单架次的EBOM结构、产品型号及相应的工装信息。数据类型包括zip包、Excel等。导出的EBOM和产品品数字模型将被引入到数字化装配工艺设计方案和智能管理系统中进行应用。

1.1.2MBOM数据信息的整合。

MBOM分为顶层MBOM和底层MBOM。3D数字化装配工艺设计方案及管理系统赋予顶层MBOM结构导出功能,3D装配工艺设计及管理系统执行的顶层MBOM结构文档以XML/Excel文件格式输出,并导入工程项目数据集成管理平台,在平台上转换为顶层MBOM结构。在工程项目数据集成管理平台上进行顶层MBOM结构的管理,并进行维护在工程项目数据集成管理平台的MBOM在线编辑器中。底层MBOM结构在AO的构件配套设施表中审签后由系统自动分析转化生成。

1.1.3AO与模拟认证结果数据信息的整合。

根据3D数字化装配工艺设计方案与管理系统与项目数据集成管理平台的集成,数字装配工艺设计与管理系统增加了3DAO输出。根据工艺技术和模拟仿真认证的AO数据信息打包成zip包(包括目前工程项目数据集成管理平台AO在线编辑器定义的XML文件格式,具有指导性的视图和Process、SMG、AVI文件等)模式输出。

1.2顶级工艺规划与管理方式

在制定3D数字化装配工艺设计规划与管理系统中进行顶层工艺规划与管理方法的重点工作包括PBOM的构建和顶层MBOM的构建。

1.2.1 PBOM的构建。

PBOM基于EBOM。根据产品特点和公司生产制造能力,对产品结构进行重组,使其與公司生产力相适应,为生产制造组织、合理布局、生产车间的职责分工提供依据。确保制造的可行性分析、均衡性和经济性。

1.2.2顶层MBOM的构建。

顶层MBOM由多级装配单元和AO序列号组成。装配单元是装配部件的总称,是指在飞机的整个装配过程中,可以单独装配并达到工程项目设计规范和技术标准的一组预制构件,作为单独的组件、部件或最终整机的一组构件。

2 3D装配工艺设计与仿真

2.1装配工艺设计。

利用智能装配工艺设计和智能管理系统的3D可视化环境,对实际装配单元中包含的工艺过程中的部件之间的装配管束进行装配顺序调整,对装配顺序整体规划的结果进行爆炸图解仿真。对错误或不科学的加工工艺全过程进行及时处理,从而进行装配顺序的调整和改进。图1为某零部件装配加工工艺设计案例。然后根据装配单元创建AO件,根据工序总数创建若干AO,定义AO编号和名称,明确AO在整个装配过程中必须与装配单元相匹配的装配工序,完善装配工序的基本信息,形成装配工艺,它还与每个装配过程的配套零组件相关联、实现的装配约束、配套装配资源等。

2.2装配工艺得到改进。

飞机零件尺寸大,精度要求高。装配过程中必须要协调多个部位且难以反工。为了更好地防止装配过程中关键零件的偏差累积导致装配精度问题,装配过程必须提前进行精度预测。准备环节对装配精度进行预测分析,从而对装配精度超差的工艺过程进行优化处理。直接影响产品装配精度的关键要素包括零件加工偏差和产品装配加工工艺。目前,飞机装配精度的保证一般是基于精确的测量和协调。在产品组装和制造之前无法完成产品精度控制。在MBD技术和智能装配技术日趋完善的情况下,为了更好的缩短飞机研制周期时间,需要将精度控制技术融入装配加工技术中准备过程,在精度控制的基础上完成飞机装配加工工艺改进,确保装配过程的稳定性和可靠性。

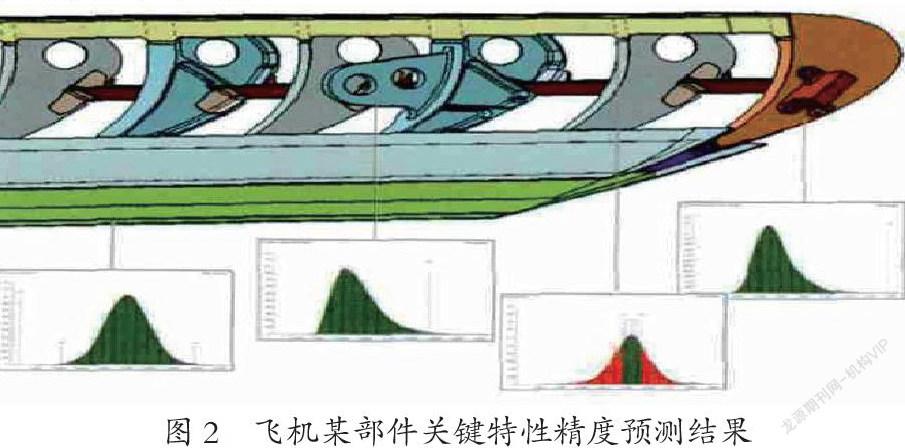

作为输入。基于产品精度MBD模型,利用多维方向偏差搜索算法得出偏差传递路径,用蒙特卡洛算法将在发布装配工艺之前,对产品进行整体装配精度预测分析(见图2),对每个重要特征的工艺能力进行早期评估。由于整体装配精度预测分析是在零件尚未加工的情况下进行的,因此采用位置公差(将尺寸公差转化为参考某基准的位置公差)。将位置输入公差转化为相应的偏差值(偏差值呈正态分布),利用上述的偏差值、传递路径、敏感度等信息来预测关键特性是否超差。

在装配精度预测分析的基础上,根据分析预测的结果,识别和改进引起精度偏差的工艺要素,最终达到总的装配精度要求。如果计算出重要特性的偏差,则可以将所有因素的误差贡献率分析和具体生产力的评估结合起来,明确工艺改进计划。如果计划必须改变装配顺序、定位基准等工艺内容,则必须进行装配过程仿真模拟。经过装配工艺仿真后的工艺优化方案为有效方案。

结束语

数字化装配工艺设计与管理方法是飞机数字化装配全过程的关键阶段,也是飞机制造企业在一段时间内完成数字化制造的重点任务之一。根据飞机3D数字化装配工艺设计和管理方法的技术管理体系和核心技术的探讨,构建了飞机3D数字化总装工艺设计和智能管理系统,合理与PDM系统集成,实现飞机装配过程的3D可视化AO编制和数据集成管理方法,以进一步提高飞机3D数字化装配过程设计和管理的水平、质量和效率,为实现工程应用提供了一种可行的思路。

参考文献:

[1]杜坤鹏,刘向卫,张海宝.飞机数字化装配知识管理系统构建[A]..中国航空学会管理科学分会2015年学术交流会论文集[C].:中国航空学会,2015:7.