双层橡胶碎石防水黏结层设计方法研究

2021-12-06马磊霞

马磊霞

(河北省交通规划设计院,河北 石家庄 050000)

桥面铺装通常采用沥青铺装层,使用中容易出现推移、松散、拥包等病害,同时水会侵蚀桥梁结构,使用性能因此受到影响。在铺装层和桥面板之间通常设置防水黏结层将桥面板与沥青铺装层黏结成一个整体,能防止水分下渗到水泥砼桥面板,它与铺装层共同承受行车荷载和外部环境变化,吸收铺装层之间应力,改善桥梁受力状况,延长桥梁的使用寿命。研究显示,位移速率、温度等因素会对防水黏结层性能产生影响。防水膜最佳厚度为0.7~1.0 mm时,桥面板与细级配沥青砼的黏结效果优于粗级配,桥面防水黏结层材料的黏结强度随着温度的升高显著降低。室内试验结果显示,橡胶沥青和SBS改性沥青的防水黏结层黏结性能良好,满足防水黏结要求。除位移速率、温度等因素外,防水黏结材料也对防水黏结层的层间黏结性能有影响。橡胶沥青碎石封层在延缓反射裂缝、加强层间结合、抗水损能力方面具有显著优势,是一种优良的桥面防水黏结层。橡胶沥青碎石封层作为防水黏结层通常采用抗剪指标评价其黏结效果,当橡胶沥青洒布量为2~2.4 kg/m2、碎石撒布量为12~16 kg/m2时,橡胶沥青碎石封层的抗剪强度最大。基于已有橡胶沥青碎石封层的应用成果,该文以双层碎石封层作为超薄抗滑沥青砼铺装的防水黏结层,通过该方案与常规方案的对比优选防水黏结层材料。

1 结构与材料

1.1 结构组合

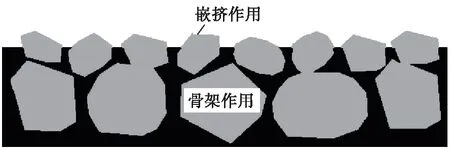

双层橡胶沥青碎石结构由骨架下层和嵌挤上层组成,该结构中2层单粒径碎石与橡胶沥青通过黏结、嵌挤等作用形成一个整体,提高整体抵抗拉应力的能力,延缓反射裂缝的发生,同时防止水分下渗到水泥砼桥面板,提高桥梁的耐久性。双层橡胶碎石结构见图1。

图1 双层橡胶碎石结构示意图

1.2 原材料及黏结性能评价方法

1.2.1 集料

选取的石料为玄武岩碎石,粒径为5~10、10~15 mm,石料的技术性能检测结果见表1。

表1 粗集料的技术要求及检测结果

1.2.2 橡胶沥青

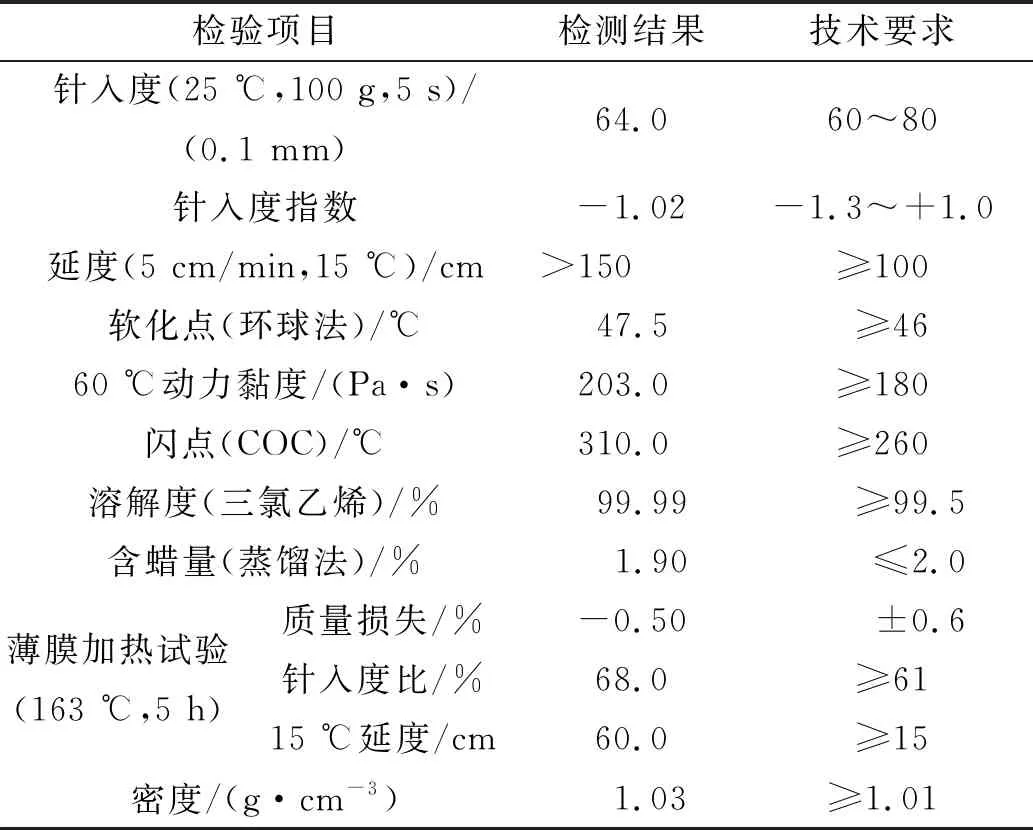

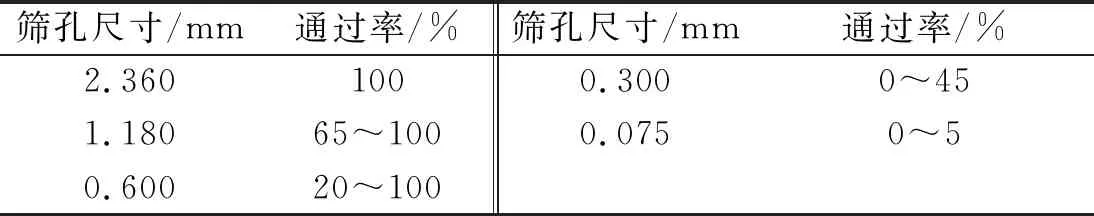

橡胶沥青的质量直接影响沥青和集料的黏结力,足够的黏结力才能保证碎石封层结构的稳定性。基质沥青选用70#道路石油沥青,其技术性能检测结果见表2。橡胶粉颗粒筛分结果见表3。

表2 70#道路石油沥青的技术性能检测结果

表3 橡胶粉筛分结果

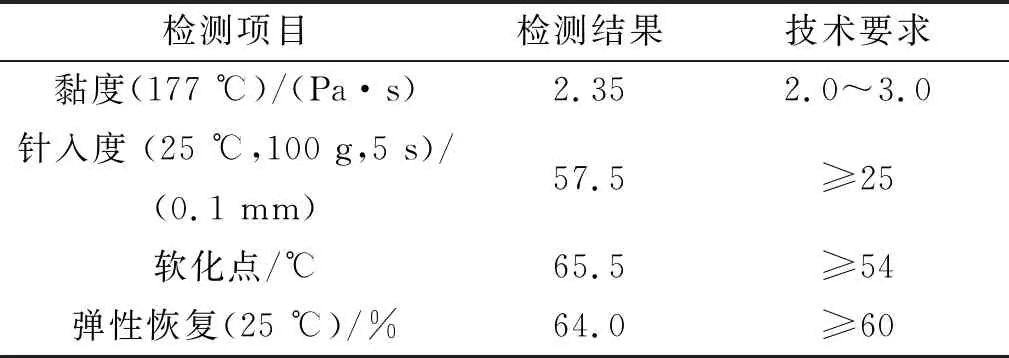

橡胶沥青由70#基质沥青通过掺加40目18%橡胶粉改性而成,其性能检测结果见表4,满足《橡胶沥青路面技术规范》的要求。

表4 橡胶沥青的性能检测结果

1.2.3 试验方法

以抗剪强度为指标,对桥面铺装体系进行室内试验,通过直剪试验测试桥面铺装体系中防水黏结材料的抗剪强度和黏结强度,评价防水黏结层的性能。采用万能试验机及自行研制开发的夹具对复合结构层间黏结强度进行评价,优选桥面复合铺装层间处治技术和材料等。

2 橡胶沥青复合封层组成设计方法

确定合理的材料用量是保证封层质量的关键。目前确定材料用量的方法主要有理论计算法和经验配比法,碎石封层理论计算方法中McLeod法应用较广泛,其计算结果较准确,但实际施工过程中仅初步预估了材料用量,还需通过室内试验进一步确定集料和沥青用量,以保证碎石封层的路用性能。下面探讨一种新的计算碎石封层中碎石撒布量和沥青洒布量的方法,并通过室内试验检验其合理性。

2.1 碎石撒布量计算方法

将碎石封层中碎石看成球体(选取碎石粒径的中值作为球体的直径d),根据碎石密度ρ,可近似计算出单个碎石的质量m。在单位面积的平面上铺满碎石,根据其最大横截面积S′,可得到铺满1 m2所需球体的总个数N。由于实际工程中碎石之间存在一定间隙,对单个碎石质量m和铺满1 m2所需球体总个数N进行修正,修正系数取K1=0.78、K2=0.91。

假设摊铺面积S=1 m2,碎石半径为r,覆盖1 m2平面所需球体个数为N2,则每个球体的半径r=1/2N,面积S=π/4N2,所需球体个数n=4N2/π。取影响值K=N2/n=0.785,N′为铺满单位面积所需碎石球体个数,实际所需碎石球体个数为:

(1)

单位面积的碎石质量为:

M=mN″=10.5K1K2ρr

(2)

集料的粒径取5~10、10~15 mm,集料密度ρ=2.9g/cm3,根据上述公式计算出碎石用量分别为8.04、14.18 kg/m2。

2.2 沥青洒布量计算方法

将碎石近似看成球体时,由沥青填充碎石和碎石之间的空隙,沥青用量为碎石高度的2d/3时效果最佳,但碎石之间存在相互嵌挤作用,实际上碎石的空隙相较于球体较小,计算时需考虑修正系数K3,K3=π/6≈0.5。

假设摊铺面积S=1 m2,碎石半径为r,则摊铺单位面积使用的沥青质量M为:

M=Vρ=K3V1ρ

(3)

式中:V为沥青填充体积(cm3);ρ为沥青的密度(g/cm3);V1为沥青填充高度达到2d/3时所占体积(cm3)。

按式(3)计算出采用粒径为10~15、5~10 mm的碎石所需沥青用量分别为2.0、1.2 kg/m2。

2.3 试验验证及用量确定

采用上述方法计算出的各材料用量的准确性需通过室内试验来验证。以泛油程度为控制指标,通过室内撒布试验、改进的车辙试验分别确定碎石和沥青用量。

2.3.1 室内撒布试验确定碎石用量

室内试验方法:在30 cm×30 cm车辙板上撒布碎石,碎石的覆盖面积接近90%。重复进行5次试验,称取碎石质量,求出平均值,并与计算的理论值进行对比,验证计算公式的可行性。试验结果见表5、表6。

表5 10~15 mm玄武岩碎石用量室内试验结果

表6 5~10 mm玄武岩碎石用量室内试验结果

2.3.2 改进车辙试验确定沥青用量

为提高试验的准确性,将车辙板试件切割成10 cm×10 cm正方形小块。在计算沥青用量的基础上,分别变化±5%、±10%制作橡胶沥青碎石封层试件。将试件用环氧树脂粘贴在车辙板行车带方向上,待胶体凝固后进行车辙试验。根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》完成车辙试验后,取下正方形小块,观察其上沥青泛油情况和集料的脱落情况,结果见表7。

表7 5~10 mm单层碎石封层车辙试验结果

2.3.3 公式合理性分析及材料用量确定

根据表5和表6,按公式计算出的碎石用量基本满足要求。而表7所示车辙试验结果表明,沥青用量减少5%~10%时,碎石无明显脱落,且表面不产生泛油;沥青用量不变时,仅产生轻微露黑,也没有明显的泛油现象。可见,上述计算碎石封层中碎石和沥青用量的公式基本合理。

对于5~10 mm单层橡胶沥青碎石封层,碎石用量为8 kg/m2,沥青用量为1.1 kg/m2。对于双层橡胶沥青碎石封层,第一层碎石粒径为10~15 mm,碎石用量为15 kg/m2,橡胶沥青用量为1.8 kg/m2;第二层碎石粒径为5~10 mm,碎石用量为8 kg/m2,沥青用量为1.1 kg/m2。

3 橡胶沥青复合封层的性能试验

3.1 剪切强度试验

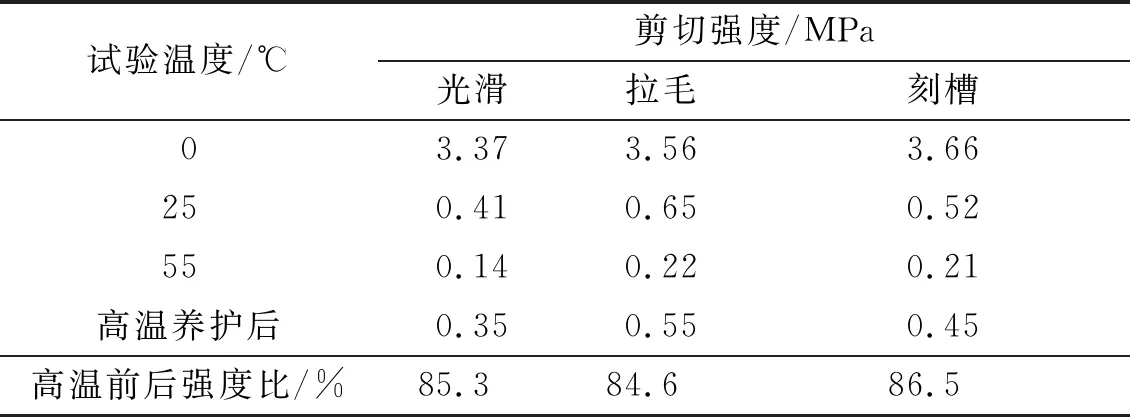

通过剪切试验评价不同层间处治工艺及黏结层材料的抗剪能力。在成型水泥砼板上铺设橡胶沥青复合封层和AC-13沥青砼,取芯得到剪切试验试件。分别在0、25、55 ℃温度下进行剪切试验,3种温度分别模拟低温、常温和高温的大气条件时实际路面黏结层的温度。同时将试件放在160 ℃高温下养护60 min,再放在25 ℃室温环境下冷却,冷却后检查试件是否有脆化现象。然后在25 ℃温度下进行剪切试验,将试验结果与25 ℃剪切试验结果相比较得出高温前后强度比,作为评价各种黏结层高温稳定性能的指标,反映实际施工摊铺高温沥青混合料对黏结层抗剪强度的影响。试验结果见表8。

表8 不同表面处理方式下的剪切强度

由表8可知:1)随着温度的升高,水泥砼和沥青砼层间黏结强度显著降低。2)水泥砼板经过拉毛和刻槽处理后,黏结层间的抗剪强度大于表面光滑的层间,需对水泥砼桥面板进行适当的粗糙化处治以提高复合结构层间的剪切强度。因拉毛工艺具有更大的剪切强度,在后续研究中对水泥砼板进行拉毛处治。3)试件经历高温后,其剪切强度均有所下降,但下降幅度不大,表明橡胶沥青复合封层具有较好的耐高温性能。

3.2 不同防水黏结层材料性能研究

为评价不同防水黏结层材料的层间黏结性能,成型复合车辙板(水泥板+防水黏结层+沥青砼),模拟水泥砼桥面,选用计算出的防水黏结材料最佳用量,测试橡胶沥青复合封层、SBS改性沥青、乳化SBS改性沥青和FYT防水材料的剪切强度,试验温度为20 ℃。不同防水黏结层的强度见表9。

表9 不同防水黏结层的黏结强度

由表9可知:橡胶沥青复合封层的黏结性能比SBS改性沥青的好,采用改性乳化沥青和FYT防水材料时复合结构层间黏结强度稍弱。

4 结语

(1)采用双层橡胶沥青碎石封层材料设计方法,5~10 mm单层橡胶沥青碎石封层中,碎石用量为8 kg/m2,沥青用量为1.1 kg/m2;双层橡胶沥青碎石封层中,第一层碎石的粒径为10~15 mm,碎石用量为15 kg/m2,橡胶沥青用量为1.8 kg/m2;第二层碎石的粒径为5~10 mm,碎石用量为8 kg/m2,沥青用量为1.1 kg/m2。

(2)需对水泥砼桥面板进行适当的粗糙化处治以提高复合结构的层间剪切强度,相比而言,拉毛工艺具有更大的剪切强度。以橡胶沥青复合封层作为防水黏结层时,在25 ℃条件下,水泥砼与沥青砼间的剪切强度达0.67 MPa,满足层间剪应力要求。

(3)橡胶沥青复合封层的黏结性较好,SBS改性沥青次之,以改性乳化沥青和FYT防水材料作为黏结层时复合结构层间黏结强度稍弱。