隐形盖梁置换材料的配比及力学性能

2021-12-06张露阳

田 帅, 张露阳, 孙 博

(辽宁科技大学 土木工程学院, 辽宁 鞍山 114051)

0 引 言

随着城市的快速发展和国民经济的大幅提升, 为缓解交通压力、节约建设用地, 立交桥应运而生。在立交桥设计中,考虑桥上纵向通行能力、净空以及结构美观, 便出现隐形盖梁的结构形式,但是隐形盖梁隐蔽性较强, 其早期病害不宜被发现, 特别是北方地区撒盐除雪导致其表面混凝土受侵蚀剥落、钢筋锈蚀等,加快了隐形盖梁的损坏。立交桥匝道桥相邻两联的交接处, 常使用图1所示的独墩式隐形盖梁, 以保证上部结构线形的流畅、美观。因此,对该隐形盖梁进行补强和修复以延长城市立交桥使用寿命刻不容缓。

图1 隐形盖梁常见病害

针对盖梁加固, 赵巧燕等[1]通过对双柱式钢筋混凝土盖梁存在的竖向裂缝病害展开研究, 提出相应的维修加固措施, 为桥梁后期养护工作提供参照; 韩宏昆[2]通过对卧龙桥、龙凤桥的双柱式盖梁进行粘贴钢板法加固试验, 结果表明粘贴钢板能有效提高截面的抗弯能力; 张宏颖[3]对雅园立交桥隐形盖梁病害进行了分析, 采用粘贴钢板加固法进行加固, 为隐形盖梁加固提供参照。然而目前国内对隐形盖梁加固的研究较少, 最常用的粘贴钢板加固方法[1-4]不仅影响结构美观, 也不能解决隐形盖梁内部钢筋锈蚀等病害。

因此, 经过调查研究、试验取证与分析, 针对隐形盖梁耐久性不足导致桥梁安全性降低的问题, 提出采用置换法代替钢板加固。由于隐形盖梁存在于城市立交桥结构之中, 在“尽量不影响城市交通”的理念[5]及“北京三元桥快速修复施工”的启示下, 对隐形盖梁表层劣化的混凝土、锈蚀的钢筋进行快速修复。本文围绕C30混凝土隐形盖梁, 选择C40早强混凝土作为置换补强材料, 通过置换材料的配比设计, 研究置换材料的抗压强度、劈裂强度及界面粘结强度, 并通过单点加载试验研究加固后的盖梁承载力,为隐形盖梁3 d内快速完成修复并通车提供参考。

1 试验概况

1.1 试验材料

1)水泥: 选用上海舜安建材有限公司生产的42.5级双快硫铝酸盐水泥(R·DFC), 属于低碱度水泥。通过物理性能试验测得, 该水泥比表面积≥350 m2/kg, 初凝时间约为15 min, 终凝时间约为30 min, 用0.50的水灰比(水泥∶标准砂∶水=1∶3∶0.5)进行抗压以及抗折强度试验, 得到其性能符合要求。

2)细集料: 采用鞍山本地河砂, 细度模数为2.89, 根据《公路工程集料试验规程》(JTG E42—2005)[6]对河砂的物理性能进行检测, 其表观密度为2 650 kg/m3, 堆积密度为1 537 kg/m3, 性能符合要求。

3)粗集料: 选用辽阳地区特有的石灰岩机制碎石, 采用5~25 mm连续级配进行物理性能检测, 其表观密度为2 670 kg/m3, 堆积密度为1 490 kg/m3, 性能符合要求。

4)外加剂: 选用河南丰太化工产品有限公司生产的葡萄糖酸钠(NG)作为制备早强混凝土的专用外加剂[7]。本产品不腐蚀钢筋, 可以延长硫铝酸盐水泥的凝结时间, 延缓和抑制C3A和C3S的水化, 对混凝土后期的水化反应及强度没有显著影响。

1.2 试验内容

1.2.1 外加剂适宜掺量试验 制备砂浆试件模具采用70.7 mm×70.7 mm×70.7 mm的三联铸铁砂浆试模, 在标准条件下分别养护6 h和28 d脱模待用。压力机加载速度设定为0.25 kN/s, 使用电脑操作界面控制压力机进行加载试验, 当压力机退出工作时, 记录荷载值。通过查阅文献[8]可知: 葡萄糖酸钠(NG)掺量宜为凝胶材料的0.03%~0.07%。本文将NG掺量定义为葡萄糖酸钠与硫铝酸盐水泥的比值。由于文献[8]是NG在普通水泥中的掺量, 而NG在早强水泥(硫铝酸盐水泥)中的相关报道很少, 用NG调节硫铝酸盐水泥的凝结时间,其用量大于普通水泥中的用量。因此本文借鉴文献[8],并考虑硫铝酸盐水泥凝结过快的实际问题,通过探究不同NG(0、0.1%、0.2%、0.3%)掺量下砂浆强度和凝结时间确定NG的最佳掺量,最终拟定砂浆的试验配合比mc∶mw∶ms=1∶0.36∶1.5。

1.2.2 硬化混凝土强度试验 1)抗压强度试验: 参照《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)[9], 通过经验公式和相关材料参数, 经计算得到试验初步配合比, 初配时的水灰比为0.36, 砂率为0.34, 试验温度为20 ℃左右。拟定混凝土配合比mc∶mw∶ms∶mg=472∶170∶598∶1 160。试验仪器选用济南思达测试技术有限公司生产的型号为YAW-3000材料压力试验机, 最大压力可达3 000 kN。拆模后按NG掺量对试件进行编号, 根据相应龄期进行抗压强度试验, 试验过程中加荷速度设为0.8 MPa/s。

本试验以尺寸为100 mm×100 mm×100 mm的三联铸铁试模制备试验所需试件84个。NG的掺量为0、0.1%、0.2%、0.3%时, 依次测定混凝土0.25、0.5、1、3、7、14、28 d的抗压强度。将制作好的试模放在温度为20±2 ℃、相对湿度95%的养护箱内养护到规定的时间。其中0.25和0.5 d龄期养护时间为5和11 h, 拆模后马上进行试验, 其余试件均养护至规定的龄期。

2)劈裂强度试验: 拆模后按NG掺量进行编号, 根据相应的龄期进行劈裂抗拉强度试验(试验设备同上),试验过程中加荷速度设置为0.05 MPa/s。选用实验室专用的劈裂抗拉模具, 其中垫块为直径150 mm的钢制弧形垫块; 支架为钢支架, 所需模具同上, 共制备试件84个。当NG的掺量为0、0.1%、0.2%、0.3%时, 依次测定混凝土各养护龄期的劈裂强度。

3)新旧混凝土界面粘结强度试验: 对旧混凝土界面进行刻槽处理后, 再用新混凝土进行浇筑, 修补后的混凝土整体强度有明显提高[10]。本试验主要通过对称刻槽和高压水洗两种方式对混凝土界面进行处理, 对比其对新旧混凝土界面粘结强度的影响。

制备强度等级为C30的混凝土试件, 其配合比为mc∶mw∶ms∶mg=429∶185∶536∶1 250。在标准条件下养护28 d, 然后进行劈裂强度试验, 得到劈裂强度值, 采用以上提到的两种方式对旧混凝土界面进行相应的处理, 最后用掺有NG的双快水泥进行界面粘结强度试验研究。测定1、3、28 d 3个龄期下修补混凝土界面劈裂强度值, 对比分析两种修复方式下新旧混凝土界面粘结强度的变化情况。C30混凝土试件选用鞍山本地特有的硅酸盐水泥(P·O 32.5), 粗集料选用最大粒径为21.5 mm的机制碎石, 细集料选用鞍山本地河砂。

通过对比抗压强度和劈裂强度试验的结果得出, NG掺量在0.1%~0.2%时, 试件的凝结时间适中, 抗压强度和劈裂强度均满足试验要求。因此,在进行新旧混凝土界面粘结强度试验时, NG掺量定为0.15%, 再对混凝土的配合比进行相应调整。当水灰比≤0.3时, 混凝土强度发展更快[11]。因此将本试验水灰比调整为0.3, 同时原材料也作出相应调整。调整后的C40早强混凝土配合比为mc∶mw∶ms∶mg∶NG=533∶160∶580∶1 127∶0.15%。

试件的制备方法: 选用已经劈裂的C30混凝土试件(尺寸约为100 mm×100 mm×50 mm), 先对旧混凝土界面分别采用高压水冲洗和角磨机刻槽处理, 再放入内壁涂抹矿物油的100 mm×100 mm×100 mm三联铸铁试模中, 在断口处用早强混凝土对C30混凝土试件进行修补。为了与隐形盖梁修复界面的情况吻合, 采用竖直向粘结面试件。经过高压水冲洗和角磨机进行纹理处理的试件如图2所示。

图2 高压水冲洗(a)与角磨机纹理处理(b)界面

使用3 000 kN压力试验机进行试验, 试验加荷速度选定为0.05 MPa/s,使用电脑操作界面控制压力机进行加载试验, 当压力机退出工作时, 记录荷载值。

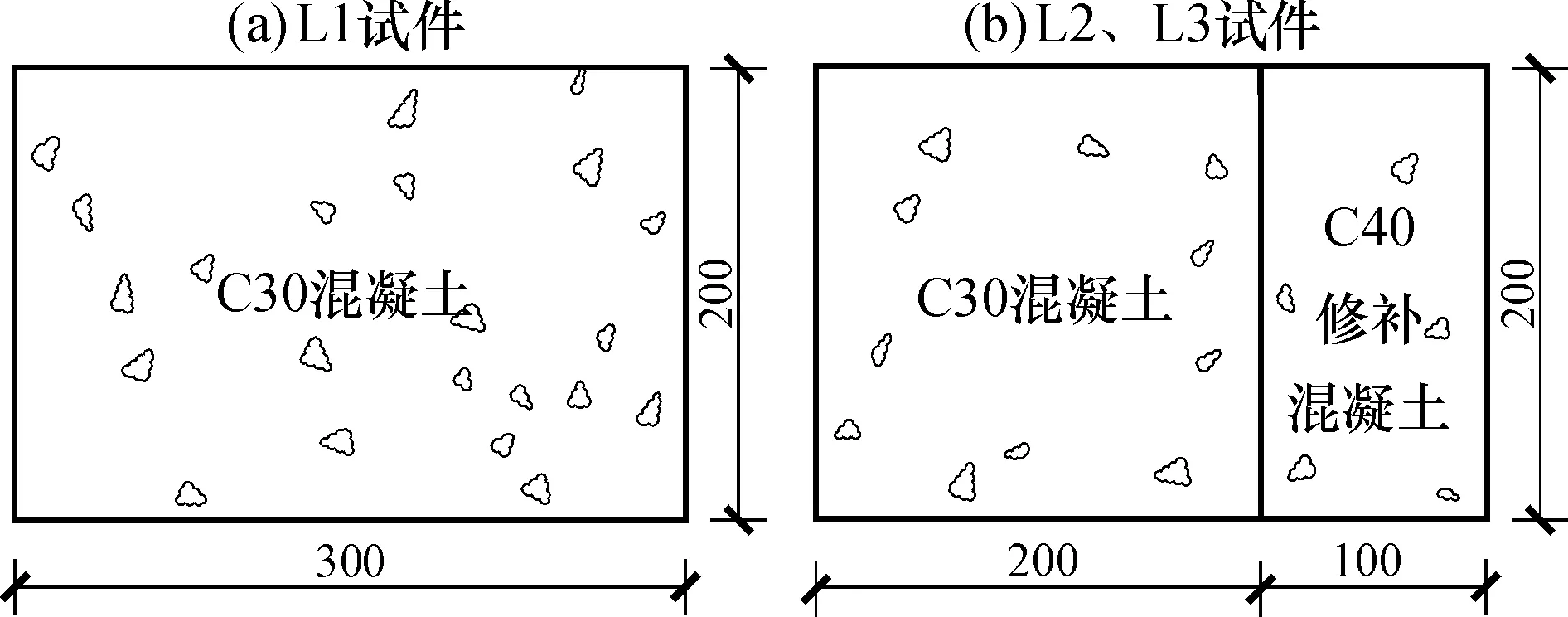

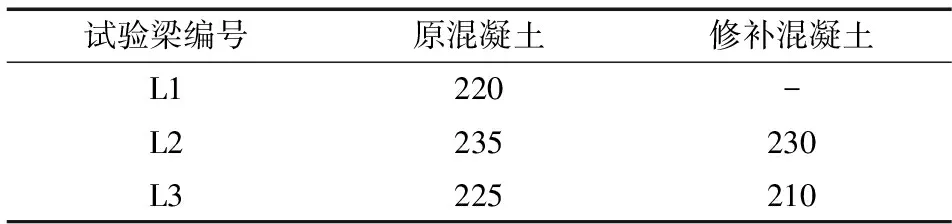

1.2.3 单点加载试验 结合隐形盖梁受力特点、本试验的研究目的和相似理论原理, 设计1根C30混凝土试验梁及2根部分修复的C30混凝土试验梁。其中, 2根部分修复的C30混凝土试验梁使用混凝土强度试验中配制的C40早强混凝土进行补强修复, 试验分组情况如表1所示。

表1 试验分组

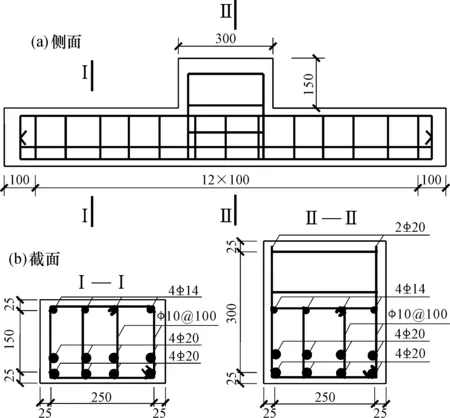

1)试验梁设计: 参考鞍山市五一路立交桥隐形盖梁的结构, 根据相似理论原理和实验室加载设备条件, 将隐形盖梁按1∶4的相似比缩尺设计3根试验梁。3根试验梁的截面尺寸如图3所示, 均为b×h=300 mm×200 mm, 其实际长度是1 400 mm, 其中L1是C30混凝土原梁, L2和L3是修补梁, 按双筋矩形截面进行相应的配筋。

图3 试件截面形式

在矩形梁截面中间设置一段长300 mm、高150 mm的短柱模拟墩柱, 实现梁体与墩柱固结。考虑到梁体易于制作、便于新旧混凝土受力对比分析, 修补梁选在梁体单侧侧向修补, 修补深度选为100 mm。修补的3根试验梁配筋情况完全相同, 其配筋图如图4所示。受拉及受压钢筋为HRB335级, 箍筋为HPB235级, 检测表明钢筋强度均符合力学性能指标要求。

图4 试验梁配筋图

2)试验梁制作: 参照混凝土原材料及配比制作试验梁。参考实际桥梁中隐形盖梁表面侵蚀深度在10 cm以上, 侵蚀总面积达到盖梁截面面积的30%, 试验梁为达到30%的置换要求, 在试验梁宽度方向第1次浇筑200 mm混凝土来模拟旧混凝土, 第2次浇筑100 mm来模拟新混凝土。修补梁选在梁体单侧侧向修补, 没有选择两侧修补, 主要是从梁体易于制作、便于新旧混凝土受力对比分析的角度考虑。修补深度选为100 mm, 主要根据《混凝土结构加固设计规范》(GB 50367—2013)中规定的梁体混凝土置换深度不宜小于60 mm, 并易于振捣的角度考虑。分两批次进行梁体侧向浇筑, 普通混凝土原梁为第一批, L1梁全梁浇筑并直接标准养护56 d, L2和L3梁部分浇筑, 浇筑尺寸为沿试验梁宽度方向上200 mm, 浇筑完成后按照养护标准养护至28 d。待第一批混凝土养护结束后再浇筑第二批, 即采用修补混凝土修补L2、L3剩余部分梁体。浇筑尺寸为混凝土试验梁宽度方向100 mm, 其中L2养生28 d, L3养护2 d。试件养护结束后, 开展梁体加载试验。试件的制作过程如图5所示。

图5 试件制作过程

3)试验梁加载: 采用单点加载方式对3根试验梁进行单调静力加载。加载设备为50 t压力试验机。根据规范JTG E30—2005[9]规定, 正式试验前先加载至开裂荷载值的50%, 并延续5 min, 检查检测仪无误后将荷载降到零, 进行正式加载。正式加载时, 将加载模式设定为自动控制模式, 其中负荷控制速率为0.200 kN/s, 位移控制速率为0.300 mm/s, 直到荷载升至试验设定数值, 则试验结束。试验梁加载示意见图6a, 加载力P模拟单柱桥墩支撑力, 两支座反力模拟上部结构单箱箱梁通过支座传递到隐形盖梁上的竖向力。

4)试验梁检测内容: 使用XL2101B6静态应变仪测量应变及挠度, 测量内容包括钢筋应变、混凝土应变、挠度、荷载、裂缝的宽度及分布。

5)试验梁吊装与加载: 将试验梁吊运到实验平台上, 调试实验设备, 确认试验通道数据正常后进行试验加载(图6b)。加载后, 读取各级荷载下试验梁的钢筋及混凝土应变、位移及斜裂缝的分布情况。

图6 试验梁加载示意及实物图

2 试验结果分析

2.1 外加剂适宜掺量试验分析

根据砂浆凝结试验及抗压强度试验结果, 分别得到不同NG掺量下砂浆凝结时间以及抗压强度(图7)。

图7 不同NG掺量下砂浆凝结时间(a)与抗压强度(b)

NG的适宜掺量为0.1%~0.2%, 砂浆的凝结时间适中, 能满足正常的施工作业; 掺入NG会降低浆体的早期强度, 而NG掺量在适宜的范围内, 会提高浆体的后期强度。

2.2 硬化强度特征分析

1)抗压强度分析: 根据试验结果得到NG掺量为0、0.1%、0.2%、0.3%时混凝土0.25、0.5、1、3、7、14、28 d的抗压强度值(图8)。

图8 不同NG掺量下混凝土抗压强度

随着NG掺量的增加, 其0.25 d(6 h)的抗压强度下降最为明显, 当NG掺量为0时, 其0.25 d的抗压强度为27.82 MPa, 而当NG掺量为0.3%时, 其0.25 d抗压强度较掺量为0时的试件下降了59.35%, 为11.31 MPa, 其主要原因可能是随着NG掺量的增加延迟了C3S的诱导期, 延迟了该水泥水化反应的时间, 最终导致混凝土早期抗压强度降低; 当NG掺量为0时, 其3 d抗压强度达到35.1 MPa, 随着NG掺量的增加, 其3 d抗压强度有所提高; 当NG掺量为0.1%时, 其3 d抗压强度达到最大值41.24 MPa; 而后期, 随着NG掺量增加, 其抗压强度都有不同程度的提高, 其中NG掺量为0.2%时, 其28 d抗压强度达到53.21 MPa, 可能是由于C3S诱导期结束, C-S-H和CH开始快速生长, 混凝土抗压强度开始快速增长。混凝土3 d抗压强度达到34 MPa以上就能满足恢复通车的要求。通过分析抗压强度的试验数据可知, NG的掺量宜在0.1%~0.2%, 同时还能保证结构后期强度。

2)劈裂强度分析: 根据试验结果得到NG为0、0.1%、0.2%、0.3%时混凝土0.25、0.5、1、3、7、14、28 d的劈裂抗拉强度值(图9)。

图9 不同NG掺量下混凝土劈裂抗拉强度

养护时间不同混凝土劈裂抗拉强度变化比较明显; 当NG掺量相同时, 混凝土早期劈裂强度增长比较迅速, 造成上述结果的原因大致为早期是该早强水泥水化加速期, C-S-H和CH快速生长, 并在C3S颗粒表面沉积、生长, 使混凝土早期强度增长迅速; 而后期强度增长缓慢, 是因为该水泥水化加速期结束, C-S-H生长缓慢, 从而导致了混凝土后期强度增长缓慢。当NG掺量为0时, 其6 h、12 h、3 d、28 d的劈裂强度分别为1.8、2.02、2.56、3.13 MPa, 其3 d劈裂强度达到28 d强度的81.79%,3 d养护时间即满足早强要求。当NG掺量为0.1%时, 其6 h、12 h、3 d、28 d的劈裂强度分别为1.65、2.42、2.72、3.29 MPa。当NG掺量为0.2%时, 其6 h、12 h、3 d、28 d的劈裂强度分别为1.39、2.16、2.83、3.61 MPa, 当养护时间为3 d时,NG掺量0.1%、0.2%的混凝土劈裂强度较大(2.72、2.83 MPa), 其劈裂强度分别达到NG掺量为0时28 d强度的86.90%、90.42%。当NG掺量为0.3%时,其0.25 d(6 h)、0.5 d(12 h)的劈裂强度较小,不利于施工作业。通过分析可知, 在达到3 d开放交通的基础上, 同时应考虑提高混凝土早期强度, NG掺量宜为0.1%~0.2%。

2.3 新旧混凝土界面粘结强度分析

对劈裂后的C30混凝土界面分别采用高压水冲洗和对称刻槽两种方式进行处理, 然后用C40早强混凝土进行修补, 养护到规定时间进行劈裂强度试验, 如图10所示。

图10 修补混凝土界面劈裂强度发展情况

采用高压水冲洗方式修补的混凝土试块, 其3 d劈裂强度(1.92 MPa)能达到C30混凝土28 d劈裂强度值(2.94 MPa, 由实测获得, 下同)的65.31%, 28 d的劈裂强度(2.30 MPa)能达到C30混凝土28 d劈裂强度值的78.23%; 而采用刻槽处理方式修补的C30混凝土试块, 其3 d劈裂强度能达到C30混凝土28 d劈裂强度值的74.83%, 28 d劈裂强度基本能达到C30混凝土的劈裂强度值,为91.84%。采用刻槽方式处理的修复混凝土试块, 其后期强度增长比较明显, 可能是由于刻槽处理后的凹槽使新旧混凝土形成了嵌固效应, 提高了混凝土的强度。

新旧混凝土性能存在差异, 旧混凝土收缩徐变已完成, 新混凝土相对旧混凝土来说, 存在收缩性, 这将影响新旧混凝土之间的结合, 从而影响梁体加固效果。由于隐形盖梁尺寸受限, 为保证承载力, 设计时内部钢筋多而密, 这能够很好地约束新混凝土的收缩。另外, 将旧混凝土表面刻槽, 也能提高界面结合问题。新混凝土收缩主要发生在施工后的2个月内, 定期做好喷水养生工作, 也能保证新旧混凝土之间的结合问题。如果施工阶段做好刻槽和养生工作, 那么新旧混凝土之间的结合问题就不会对加固效果产生不利的影响。

2.4 单点加载结果分析

1)开裂荷载对比: 试验的加荷速率为0.200 kN/s, 在试验加荷过程中, 试验梁下侧边缘混凝土首先出现拉应力超过限值情况, 梁底会产生微小裂缝, 由于试验梁采用双筋矩形截面设计, 其配置的纵向钢筋大力限制了裂缝的产生。从试验上看, L1、L2、L3梁开裂荷载基本相同。

2)第1条斜裂缝对比: 为对比分析试验梁修补混凝土的斜截面开裂性能, 将各梁第1条斜裂缝情况进行汇总。由表2可以看出: L1、L2、L3梁原混凝土侧产生第1条斜裂缝荷载基本相同;L3梁修补侧混凝土第1条斜裂缝荷载略低于L1、L2梁, 说明早强混凝土早期的抗拉强度略有不足;L2梁第1条斜裂缝荷载好于L1、L3梁, 说明早强混凝土后期强度较好。

表2 试验梁出现第1条斜裂缝时的荷载值

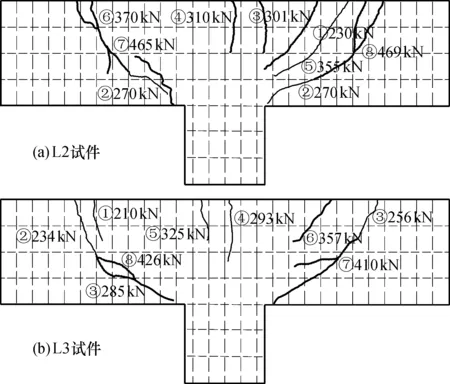

3)承载能力对比: ① 工况一: 当结构只承受桥上部结构自重荷载时, 根据相似比例, 换算出试验荷载约为F=200 kN。当荷载未达到200 kN时, L1、L2、L3梁均未产生斜裂缝, 说明结构自重作用下, 隐形盖梁基本处在弹性工作阶段。用早强混凝土修复隐形盖梁, 养护2 d即落梁, 并不影响梁体开裂问题。② 工况二: 当结构正常通车情况时, 根据相似比例, 换算出试验荷载最大值约为F=260 kN。在200~260 kN时, L1、L2、L3梁均出现轻微裂缝。其中, L3梁斜向开裂裂缝主要出现在修补侧, 裂缝有向梁根部延伸的趋势, 但数量比较少。综合分析, L2梁能满足桥梁正常通车要求, L3梁3 d可以开放交通, 但应尽量限制重车通行。③工况三: 将荷载加至构件破坏, 对比3根试验梁的极限承载力, 其裂缝分布情况如图11、12所示。其中裂缝图按隐形盖梁实际情况(墩柱在下)绘制。可以看出, 3根试验梁的破坏处可见到多条平行的斜裂缝和混凝土碎渣特征, 形式均符合剪压破坏, 这与试件中纵向受力钢筋和箍筋有效约束斜裂缝发展有关。在梁的两端距跨中大约350 mm处中部位置产生多条斜裂缝, 当荷载继续增加, 其中一条发展为临界斜裂缝。临界斜裂缝出现后, 荷载继续增加, 而斜裂缝延伸至垫板下, 直到斜裂缝顶端混凝土被压酥而破坏。

图11 L1、L2、L3梁裂缝开展图

图12 L2、L3梁修补侧裂缝开展图

从承载力上看, L1、L2、L3梁的极限承载力分别为450、469、426 kN, 都高于试验梁按现行规范JTG 3362—2018[12]公式的双筋矩形截面抗弯承载力、斜截面抗剪承载力反算出来的竖向加载力。从修复效果上看, L3梁为早强混凝土修补2 d时结构的承载力, 承载力基本符合要求, 随着时间的增加, 其后期承载力有一定增加, 修复效果能满足结构承载力要求。隐形盖梁顶面和两个侧面受外界侵蚀的程度较大, 底面较小; 另外, 隐形盖梁承受负弯矩, 在顶面置换的混凝土对抗弯承载力几乎没有影响, 底面置换的混凝土较薄, 对抗弯承载力影响可以忽略。因此, 隐形盖梁两个侧面置换区域对抗弯承载力有很大的影响。结合混凝土梁抗弯承载力公式和本文试验梁的试验数据, 归纳出隐形盖梁置换区域与抗弯承载力之间的关系, 以便于加固设计中参考

式中:Md为隐形盖梁加固后的抗弯承载力;Mdo为隐形盖梁腐蚀前的抗弯承载力;An为隐形盖梁截面两侧置换区域的面积;A为隐形盖梁截面面积;fc为置换用混凝土抗压强度设计值;fco为隐形盖梁旧混凝土抗压强度设计值。

3 结 论

1)NG掺量在0.1%~0.2%时, 制备出凝结时间适中、3 d抗压强度达到34 MPa以上、3 d劈裂强度达到2.72 MPa以上的用于修复隐形盖梁的C40早强混凝土。

2)NG掺量为0.15%时的C40早强混凝土, 采用高压水洗和刻槽处理两种方式对C30试件进行修补试验, 结果表明: 采用刻槽处理的混凝土界面粘结强度相较于采用高压水洗方式处理的界面, 其粘结强度能提高13.6%左右。

3)在隐形盖梁置换法的梁体加载试验中, 得到L2、L3梁出现第1条斜裂缝荷载分别为230、210 kN, 而L1、L2、L3梁原混凝土侧出现第1条裂缝荷载基本相同, 从承载力上看L2>L1>L3梁, 快速修复的L3梁能满足2天落梁、3天恢复交通的要求。