自动制孔技术在某飞机装配中的应用研究*

2021-12-06李海伟李德毅

李海伟,潘 新,张 辉,杜 杰,李德毅

(航空工业沈阳飞机工业(集团)有限公司,沈阳 110034)

随着航空产品更新换代加速和对性能要求不断提升,飞机制造业对飞机装配技术提出了高质量、高效率、低成本的生产要求。在航空产品的制造、装配过程中,机械连接是目前应用最广泛的连接方式[1-2]。制孔质量的好坏则直接影响产品机械连接性能与服役寿命。自动制孔技术是工艺机械化、自动化的需要,也是飞机自身性能提升的需要。近年来,国内飞机制造生产线大量引入自动化技术,尤其是机器人自动制孔技术凭借数字化和柔性化的优势迅速发展[3-4]。

为了解决传统制孔工艺方法效率和精度相对较低的问题,提高自动化水平,在某型号飞机装配过程中引入了自动制孔设备,该设备在应用过程中除了需要确定压紧力、主轴转速、进给速度等加工参数外,还遇到了产品制孔过程中变形,产品孔位信息导入繁琐等应用问题,本文对上述问题进行了分析、解决。

1 生产现状

1.1 手工制孔面临问题

某飞机型号尾翼壁板采用复合材料,肋骨采用铝合金的结构形式,壁板长约8m,宽约2.5m,单面壁板制孔量高达4000 个以上,手工制孔工作量极大,效率极低。操作人员依据传统工序要进行“骨架画线—骨架制初孔—壁板和骨架预安装—透孔—扩孔—锪窝”一系列操作,操作过程中涉及多次钻孔、扩孔、铰孔、锪窝工步,受操作人员技能水平限制较大,在人工制孔过程中主要面临以下6 个问题。

(1)孔径精度方面,根据产品研制要求,部分紧固件孔孔径精度高达H7,给手工制孔带来较大挑战。

(2)孔径垂直度方面,受产品结构形式所限,其叠层较多,构件厚度较大,最大厚度达61mm,在制孔过程中很难保证制件表面垂直度小于0.5°的要求。

(3)孔径粗糙度方面,由于叠层构件制孔时产生切削温度较高,导致刀具横刃和切削热局部熔化和黏结,形成微小的附着颗粒,在制孔时容易划伤孔壁,而人工制孔受条件所限,不能及时冷却刀具,导致孔径粗糙度难以达到要求。

(4)锪窝深度方面,根据产品研制要求,翼面类沉头螺栓头凹凸量基本公差为0 ~ 0.12mm。因手工锪窝主要依赖锪窝钻套的调节及锪窝钻套锁紧程度,所以给手工锪窝的质量稳定性带来较大影响。

(5)损伤缺陷方面,根据产品研制要求,在孔的出口端,对分层和劈裂引起的孔边损伤范围有严格的要求,一般损伤范围深度小于0.25mm,宽度小于0.3mm,且不超过锪窝周长的1/4 区域。操作人员在复材制件制孔过程中,在刀具将要穿透制件时,会受惯性影响,无法保证进给量恒速,瞬间增大的进给量会导致复材制件出口端出现撕裂、毛边等损伤,产生泛白区。

(6)刀具损耗方面,某型号主要由复合材料、钛合金和铝合金构件组成。由于钛合金和复合材料导热系数低,很容易使横刃过热熔化或者黏结,导致横刃磨损;钛在高温状态下容易发生化学反应,导致切削表面生成硬化层,加速切削刃的磨损[5]。相比较于自动制孔的钻锪一体刀具,传统制孔过程涉及较多钻头、扩孔钻、铰刀、锪窝钻等工具,增加了生产成本。

另一方面,传统的装配流程还要反复安装、拆卸壁板,而尾翼复材壁板尺寸大,反复拆装、定位极不方便,增加了工人的工作量和安全隐患,大幅降低了生产效率;同时,复材构件制孔过程中会产生碳纤维粉尘,严重危害操作者的健康,带来健康隐患[6]。

鉴于上述原因,在某型号尾翼装配过程中引入自动制孔设备可以有效提升制孔质量,降低生产成本,提高生产效率。

1.2 自动制孔设备

某型号应用的自动制孔设备采用五坐标立柱形式,由支撑移动定位平台和多功能末端执行器组成,如图1所示。末端执行器功能包括被加工对象基准孔的照相定位、产品压紧、产品表面法向测量、包括锪窝在内的制孔及过程中吸尘。该自动制孔系统应用的关键技术包括可以修正补偿的视觉定位技术、自动寻法技术、锪窝深度的精确控制技术、数字化分析仿真技术等。

图1 自动制孔设备Fig.1 Automatic drilling equipment

1.3 自动制孔设备应用中遇到的问题

在自动制孔设备正式投入生产之前需要解决如下工艺性问题。

(1)通过工艺试验确定合理的壁板压紧的最佳形式及压紧力;

(2)通过工艺试验确定合理的主轴转速及进给速度;

(3)某型号尾翼肋骨较长(约2.5m),刚性不足,制孔过程易颤动,需要设计制造肋骨定位工装;

(4)制孔效率低。现有的自动制孔设备制1 个孔用时约54s,效率较低,且系统内的点位信息维护及更新需大量的人工提取、导入工作,因此需要在现有系统的基础上二次研发以提高制孔和数据维护效率。

2 应用过程中工艺性问题解决

2.1 压紧力的确定

装配过程中要求零件之间贴合面尽量减少毛刺和切削。相比较于人工制孔可以将制孔零件拆除后进行去毛刺,自动制孔技术的应用则只能通过压紧形式和压紧力控制毛刺的产生。

某型号尾翼部分结构壁板采用复合材料,肋骨采用铝合金的结构形式,由于壁板尺寸大、曲率大,容易变形,加之加工误差和定位误差影响,在两个工件之间容易产生间隙,为贴合面毛刺产生提供了空间。因此,为避免毛刺,在末端执行器增加了压紧装置,通过对孔边区域施加压力来尽量减少贴合间隙,避免出现过大毛刺[7]。为了获得合适的压紧力以减少毛刺的同时减少压紧力对结构挠度的影响。本研究开展了工艺试验分析,分析了压紧力分别为150N、300N、500N、700N、900N 和1000N 情况下工件之间间隙和毛刺的变化。试验结果显示,随着压紧力变大,工件之间结构间隙逐渐减小至0~0.015mm,随着压紧力继续变大,会使下层工件产生挠曲变形,进而导致工件间隙增加。通过分析,确定了在该结构形式下,自动制孔系统压紧力为700~900N 时可以很好地控制毛刺产生。

2.2 主轴转速及进给速度的确定

制孔质量的一项重要评价标准就是孔壁质量和毛刺高度,其主要影响加工参数即为主轴转速及刀具进给速度。本研究选取了和某型飞机叠层形式相同的碳纤维复合材料/铝合金板(CFRP/Al)叠层材料作为试验件,碳纤维复合材料位于刀具进口端,铝合金板位于刀具出口端。试验分别设定主轴转速为5000r/min、6000r/min、7000r/min、8000r/min 和10000r/min,进给量为0.06mm/r、0.08mm/r、0.10mm/r、0.12mm/r 和0.14mm/r 时对试验件进行制孔。

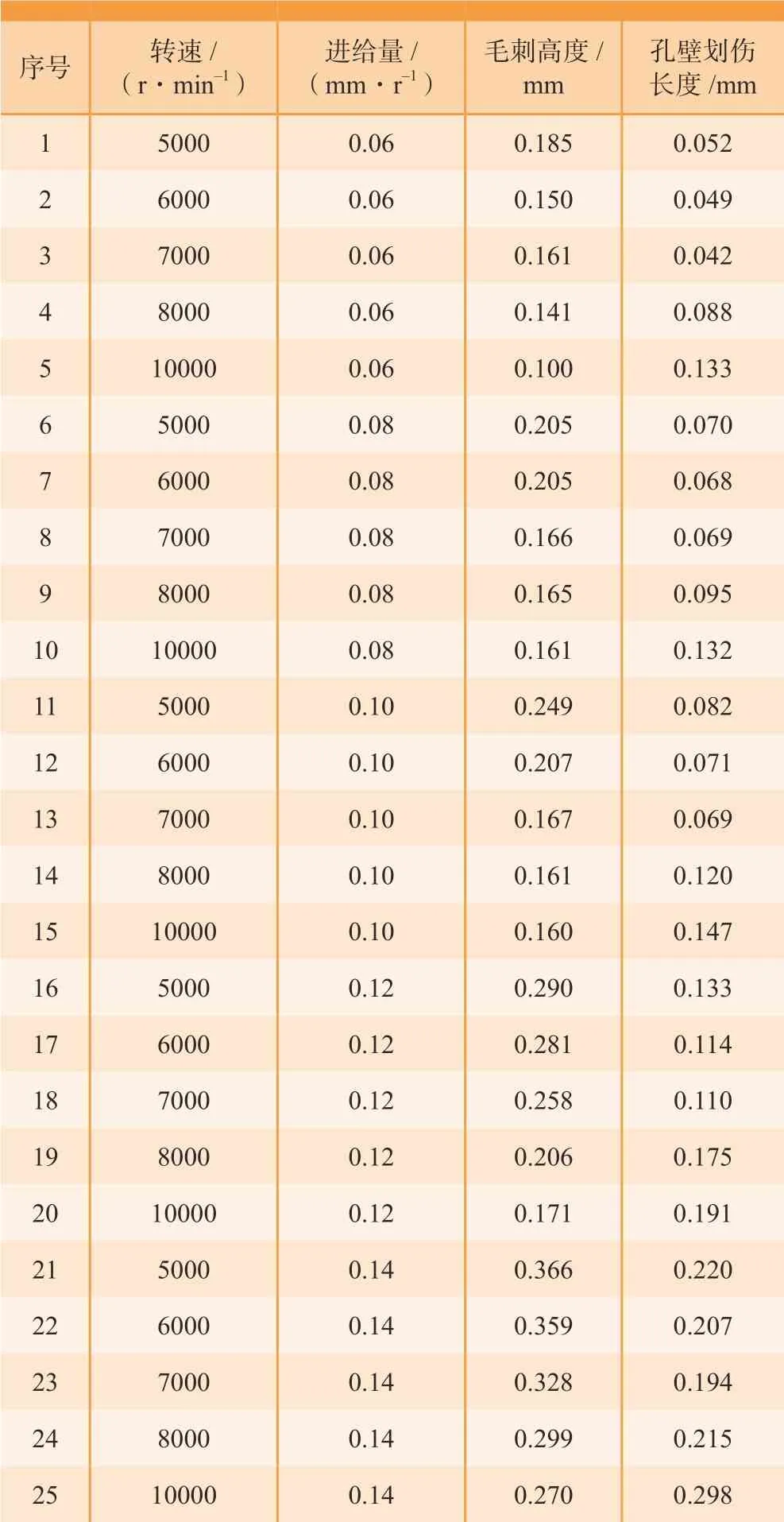

通过对试验结果的数据进行筛选和分析,得出合理的压紧力和铝合金板的支撑作用使得复合材料板出口端没有出现明显的毛刺,因此以铝合金板的出口端毛刺高度作为制孔质量评价因素之一;和铝合金相比,复合材料层间强度低、热传导系数低,容易分层、划伤、烧伤,因此以复合材料的孔壁质量作为制孔质量评价因素之一。筛选后的制孔质量结果如表1所示。

通过对表1 数据分析可知,转速不变,随着进给量的加大,复合材料孔壁划伤长度增加,孔壁质量下降严重,主要原因为固定时间内切除材料量较大,冷却不及时,导致热量累积效应。同时,随着进给量加大,铝合金出口端毛刺高度增大,主要原因是进给量的增加导致钻削轴向力增加,进而导致了毛刺的产生。

表1 不同加工参数下制孔质量结果统计Table 1 Statistics of hole making quality results under different processing parameters

在另一组试验中,进给量不变,随着转速的加大,铝合金毛刺高度减小,主要原因为切削速度越大,应变率越大,切除材料更容易从材料根部去除,进而使毛刺高度更小。同时,复合材料孔壁质量在转速低于7000r/min 时,随着转速的增加,表面质量有微弱提升趋势;当转速高于7000r/min 时,随着转速的继续增加,表面质量下降严重,主要原因是转速的加大加剧了刀具和材料之间的摩擦,加之复合材料导热性较差,切削热加速了树脂基的软化,导致纤维层分裂,划伤长度增加。

通过制孔毛刺高度、孔壁划伤长度等方面综合分析,结合工程实际加工效率方面的综合分析,得出本自动制孔系统的主轴转速和进给量的最佳参数分别为7000r/min 和0.10mm/r。

2.3 骨架肋骨刚性不足问题的解决

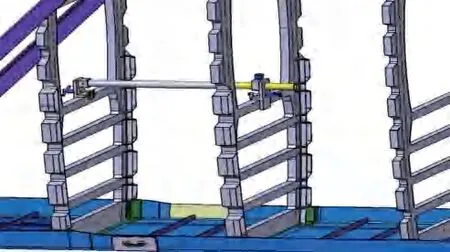

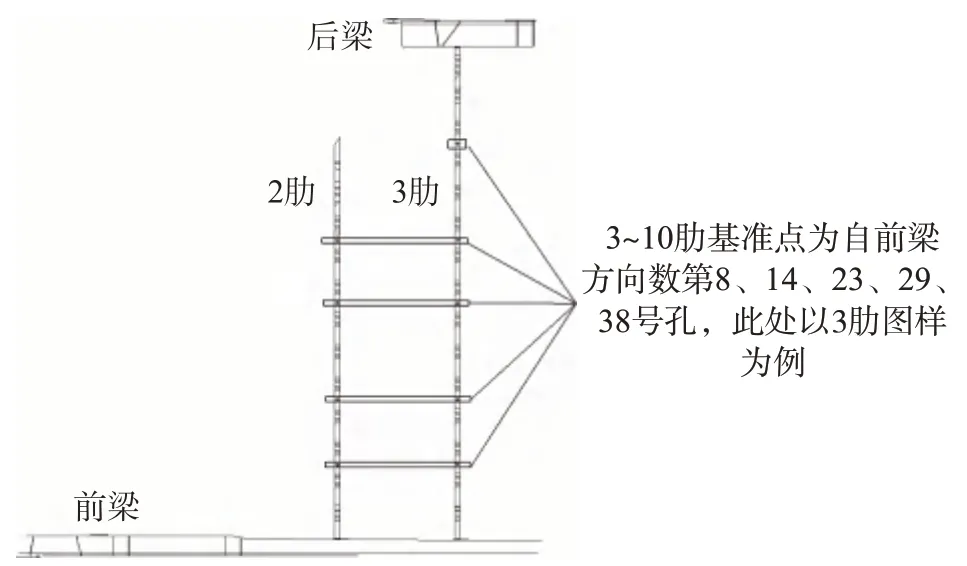

由于尾翼骨架——肋骨采用铝合金一体机加成型,尺寸约2500mm×900mm×25mm,如此薄板式肋骨仅通过两侧壁板及前后端梁进行预定位,在制孔过程中很容易出现扭曲变形,容易造成制孔位置偏差。经研究,设计制造了骨架支撑工装。工装两端设有固定肋骨端面的定位器,定位器可沿主轴移动、定位,用以增加骨架刚性,有效避免了制孔过程中肋骨颤动、变形问题,工装固定形式如图2所示。

图2 肋骨固定示意图Fig.2 Schematic diagram of rib fixation

2.4 “数字化加工程序处理软件”的开发

在自动制孔设备的前期试用阶段,发现在孔位数据维护和制孔效率方面还存在如下问题。

(1)在自动制孔前需要将数模中的孔位坐标信息导入到制孔系统中。每个孔位坐标信息包括飞机坐标系下肋骨孔位圆心的三维坐标数据、蒙皮孔位圆心的三维坐标数据以及穿过肋骨孔位圆心与蒙皮表面垂直的法线数据,如表2所示。

表2 单孔数据信息Table 2 Single hole data information

单孔需要如此多的数据信息主要原因在于既要保证实际肋骨孔边要求,又要保证法向要求。根据生产安全的需要,真正加工制孔前,还需要一个验证制孔点位是否正确的步骤,这个步骤是用弹性同轴笔代替钻孔刀具,在肋骨上进行 “画孔”。弹性同轴笔会在肋骨的钻孔位置留下均匀的圆点。根据圆点来人工确定预制孔位置是否符合边距的要求。此步骤是在肋骨安装完,但壁板没有连接的工序完成,所以要获得肋骨的孔位加工信息(LxLyLzAxAyAz)。预制孔验证完毕后,进入到真正制孔阶段,此阶段要应用壁板的制孔位置信息(PxPyPzAxAyAz)。

上述孔位信息需要工艺人员在三维数模中测量得到点位坐标信息,然后输入到EXCEL 表格中,再将表格文件通过光盘形式导入到制孔系统中,在制孔系统中另存为CSV 文件,以供工控机WINCC 使用。整个孔位信息涉及大量人工工作,且极易出错,出错后不易排查,给后续制孔过程带来很大影响。

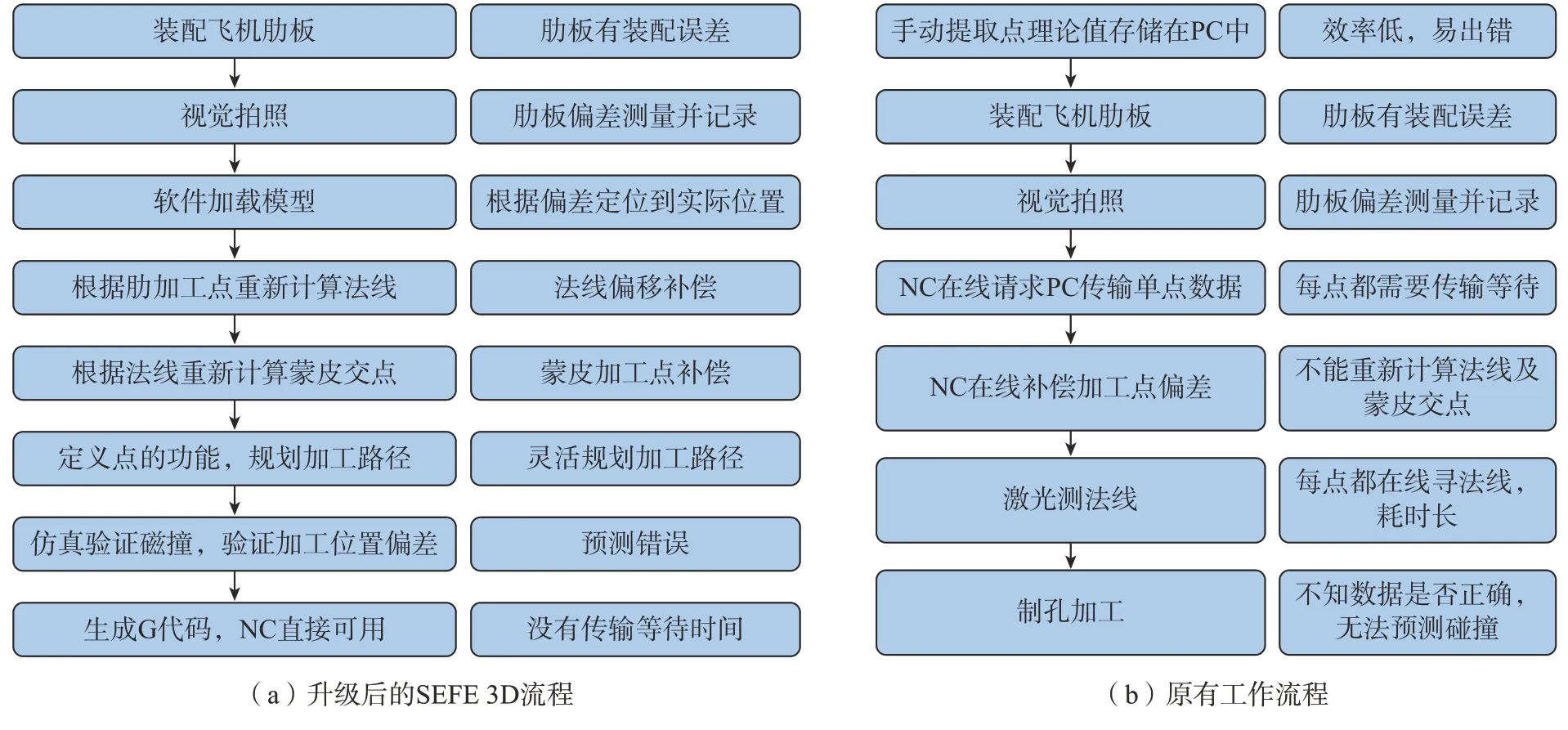

(2)自动制孔设备在批产应用中主轴转速和进给量分别采用7000r/min 和0.10mm/r,但平均制一个孔却需要54s 左右。经分析造成制孔效率不高的原因主要是产品实际装配位置与输入到系统中的模型理论位置不符,当肋骨从理论位置偏移到实际位置时,法线也会跟着偏移。这就会造成偏移后的法线不能与壁板垂直。在现场的表现就是每次制孔都会重新对孔位进行激光寻法,末端执行器在自动寻法的过程中,每制一个孔前都需要采用视觉拍照系统进行法向校正,耗费了大量时间。

针对此问题开发了“数字化加工程序处理软件”。此软件优势体现在以下两个方面。

一方面,可将三维数模中的点位信息自动提取为G代码,并可直接应用于自动制孔设备的WINCC 系统,避免了人工处理大量数据的工序,同时,软件自动生成的孔位数据验证码(J)可再次核对制孔信息是否正确。孔位验证码是对肋骨孔位信息、壁板孔位信息和法向孔位信息进行计算、对比,当其中数据有变化时,孔位数据验证码也会变化,此时软件提示错误,拒绝制孔。此数据是在工艺人员用软件提取正确孔位坐标信息后自动生成的,有效防止操作人员误操作导致的孔位数据错误问题。

另一方面,数字化加工程序处理软件借用自动制孔系统原有的视觉拍照系统对装配壁板后的产品进行扫描、加载,批量处理寻找法矢工作,通过对产品模型的加载自动补偿每个肋骨的装配偏差,使得装配零件与模型在空间的位置关系一致。具体实现过程包括:

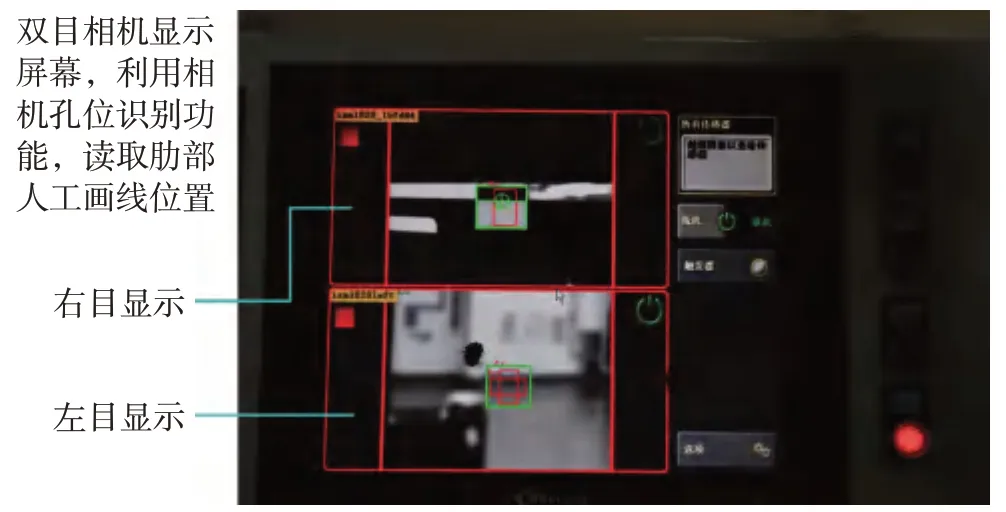

(1)双目的组成与实现。

a.安装位置:双相机对称安装于设备制孔轴线,镜头光心间距离为380mm;

b.视野范围:镜头视野范围为(90×90)mm,双相机图像重合率为90%;

c.相机模型建立:根据标定图片,对每个相机进行标定,得到准确的相机数学模型;

d.双相机测量:根据双相机对同一个点的拍摄,求取双相机的视差值,结合标定得到的相机数学模型,计算出该点在相机坐标系下的(X,Y,Z)坐标。

(2)工件坐标系的拟合。

a.采样点:通过双目对多个点进行拍照采样,求取出它的(X,Y,Z)值;

b.拟合坐标系:根据采样点和采样点的理论坐标值进行坐标系变换矩阵的拟合,最终求取机床与坐标系的变换矩阵;

c.根据变换矩阵重新对已有零件进行定位,定位后装配误差被消除;

d.提取重新定位后的点坐标,并用于机床加工。

(3)多肋骨的补偿。

a.每个肋骨经过上述(1)和(2)过程,拟合一个工件坐标系;

b.把工件坐标系记录到G 代码的变量表中;

c.加工时,通过肋骨编号查询对应的工件坐标系,并经过变换,把理论点变换到实际的工件坐标系下,实现对本肋骨加工点的补偿。

经应用验证,已将制孔速度由每个54s 缩短至30s。如图3所示,把引入“数字化加工程序处理软件”前后的制孔流程进行了对比,通过对比可看出,“数字化加工程序处理软件”在孔位信息的导入和自动寻法过程中有效提高了制孔效率,保证了制孔质量。

图3 工作流程对比图Fig.3 Workflow comparison chart

3 优化后的自动制孔系统工艺流程

经过对自动制孔系统的试运行及系列试验,自动制孔系统现已经成熟的应用于某型号尾翼的装配过程中。其主要工艺流程梳理如下:

(1)导入制孔信息。将三维模型中的产品连接钉位空间信息(包括钉位的三维坐标及垂直零件外表面的法向量参数)导入自动制孔系统中。

(2)调整刀具。将刀具、刀柄放在对刀仪上,在对刀仪上进行激光检测,测量刀尖长度、刀具总长度等参数。并在设备上填写刀具信息表,其中刀尖长度、刀具总长度为实测值,锪窝深度等为理论值。如图4所示,为刀具信息输入界面。

图4 刀具信息输入界面Fig.4 Tool information input interface

(3)校准。两次拍摄试片台上的标准点,若结果偏差小于0.1mm,则可以正常进行试钻。

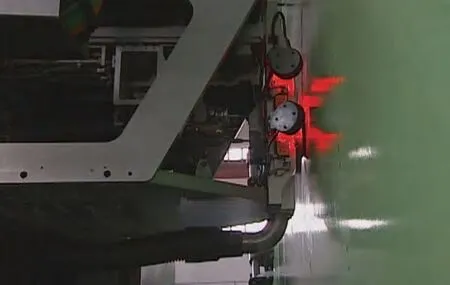

(4)试钻。试钻过程中需要检查:锪窝深度、孔径及孔精度、压力传感器是否正常工作、切削过程中切屑是否正常,对不符合要求的参数进行修正。图5 为试钻过程。现在自动制孔设备参数设置为:压力700N、转速7000~7200r/min、切削量0.08~0.12mm/r。

图5 末端执行器在试刀件上试钻Fig.5 End effector testing on test piece

(5)人工画基准点。依据数模中每个肋骨的连接定义,在肋缘条的外表面(即肋与壁板的贴合面)上画出自动制孔用的基准点,如图6所示。

图6 肋骨基准点示意图Fig.6 Schematic diagram of rib datum

(6)拍照、校准。运行自动制孔设备,使用设备上的双相机拍摄每根肋骨上画出的基准点。将拍照后的基准点与理论基准点进行对比,根据实际拍照结果对坐标系进行转化得到实际装配坐标系。图7所示为双目相机对人工画线位置进行测量和补偿。

图7 双目相机拍照显示屏Fig.7 Binocular camera photo display

(7)打点。在自动制孔设备上安装弹性同轴笔,并根据自动制孔点位信息运行自动制孔设备,在肋缘条的外表面点出点位,并观察画出的点位是否满足设计要求。

(8)制基准孔。人工将肋上画出的基准点制初孔。

(9)安装壁板。在自动制孔设备撤出工作区域的时候,借用装配型架将壁板定位、安装在骨架上。

(10)将肋上制出的基准孔自肋内表面向壁板进行透孔至终孔,并使用螺栓连接。

(11)自动制孔。选择钉位进行自动制孔。自动制孔设备具有激光寻法功能,当钻头与零件表面垂直度超过允许值时,设备会自动报警,需要人工对此处点位的向量信息进行适当的修正。图8 为设备在产品上进行自动制孔过程。

图8 在产品上自动制孔Fig.8 Automatic drilling on product

(12)检验。每钻孔50 个左右需进行一次检查,验证刀具是否可以正常使用。若存在问题,则需更换新的刀具。

4 结论

本文介绍了自动制孔设备在飞机部件装配过程中的应用情况,对应用过程中壁板压紧的最佳形式及压紧力、制孔主轴转速、进给速度等加工参数进行了分析、确定。针对某型号飞机翼面类部件的加工特点,设计、制造了专用工装,解决了自动制孔过程中零件刚性不足问题。在孔位数据维护和制孔效率方面,对自动制孔系统进行了二次开发,提升了数据维护自动化程度,同时提高了制孔效率。最后介绍了优化后的自动制孔工艺流程。